中车大连机车车辆有限公司 辽宁大连 116021

摘要:针对某型号机车在运用中出现的轴箱弹簧断裂事故,分析了机车运用和弹簧制造质量的影响,指出了车轮踏面剥离对弹簧的冲击振动影响和弹簧接触线部位的裂纹产生机理,提出了预防弹簧断裂的控制措施。

关键词:轴箱弹簧;接触线;脱碳;踏面剥离;动应力

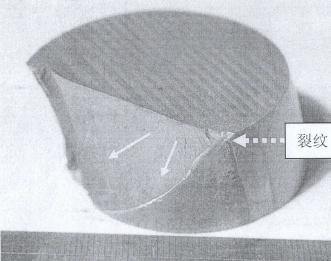

机务段在某型号机车运用中发现轴箱弹簧出现断裂,机车走行100万公里左右,断裂位置发生在距端面一圈多的接触线部位,断口与弹簧轴箱呈约45°角(见图1)。裂纹起裂于弹簧的表面,逐渐形成明显的海滩状疲劳纹,最终快速断裂失效。

图1:机车轴箱弹簧断裂故障 图2:断口形貌

该轴箱弹簧技术要求为材质52CrMoV4,表面硬度HRC45~50,表面脱碳层深度小于0.15mm。

2.1 宏观断口情况

裂纹呈放射状扩展,整个断口灰暗粗糙,弹簧外圆面上有一条宽约6mm的压痕,为上下弹簧面相互接触产生,接触面上存在有裂纹(见图2)。

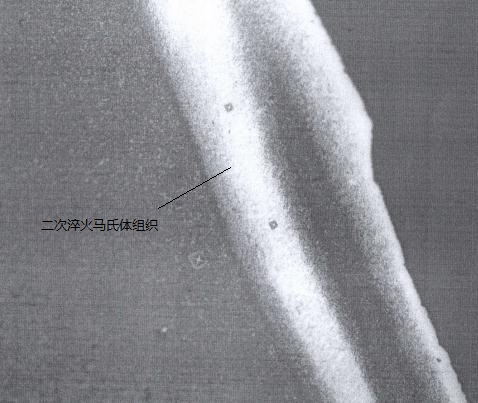

2.2 裂纹处金相组织检测

对试样磨抛并用4%硝酸酒精溶液侵蚀后检验,裂纹处金相组织为黑色的回火屈氏体,断面上存在白色的二次淬火马氏体,检测其显微硬度HV0.1,黑色区域约为HV465,白色区域约为HV886(见图3)。试样芯部金相组织为回火屈氏体,晶粒度为9级,试样表面金相组织为回火屈氏体+少量铁素体,表面脱碳层深度约0.14mm,全脱碳深度为0.068mm(见图4)。弹簧表面脱碳层内存在许多小裂纹,裂纹深度约为0.02mm(见图5)。

图

3:裂纹处显微硬度检测 200× 图4:表面全脱碳 100× 图5:弹簧表面小裂纹形貌

(腐蚀后)500×

2.3 硬度测试

弹簧基体硬度为:492HV1、502HV1、517HV1,平均504HV1。表面硬度梯度测试结果见表1。

表1 硬度梯度测试结果

距表面距离(mm) | 0.10 | 0.20 | 0.30 | 0.40 | 0.50 |

硬度测试值(HV0.3) | 395 | 471 | 499 | 499 | 505 |

2.4 化学成份分析

对断裂弹簧取样后进行化学成份分析,对比EN10089《淬火和回火弹簧用热轧钢交货技术条件》中对52CrMoV4钢的化学成份要求,符合标准。

上述检验结果表明,弹簧的非金属夹杂物,化学成份符合相关技术规范,基体组织正常,硬度在要求范围内。通过检验发现,断裂弹簧有总脱碳层深度超标情况,存在最大68um的全脱碳层;在弹簧作用时互相接触的面上存在有裂纹;另外在弹簧的断面上有二次淬火马氏体,显微硬度HV886。

弹簧制造工艺分析

弹簧制造生产的具体工艺如下:

材料进货检验→材料探伤→落料→加热→卷簧→切头→锯端面→刻打标识→热处理淬火→热处理回火→压缩试验→磨端面→修磨去毛刺→喷丸强化→压缩试验→成品检验→成品探伤→表面油漆→入库。

制造过程中弹簧失效原因及影响分析,结合检测结果,弹簧在热处理过程中可能存在脱碳层超限,制造过程对接触线缺少检测工序,导致弹簧存在接触线差异和不均匀问题,对弹簧的疲劳断裂造成一定影响。

4 机车运用现场情况调研

4.1 机车用砂情况

对断裂弹簧的机车用砂进行了采集检测,标准要求砂子结构粒度在0.8~1.6mm之间为>50%,实际检测结果分别为6.20%和5.68%;砂子结构粒度在0.1~0.63mm之间为<5%,实际检测结果分别为93.80%和94.32%。机车用砂的结构粒度分布明显低于标准,容易造成砂粒随轮喷脂黏附在车轮上,形成类似砂轮状,在机车过弯道时与钢轨内侧摩擦,出现异常磨耗,导致机车的运用不稳定,并进一步影响到轴箱一系弹簧的受力。

4.2车轮圆度情况

机车在发生轴箱弹簧断裂后,现场采集机车车轮轮径圆度数据,车轮的径向圆跳动在0.3mm以下,符合EN15313提出的运用要求。

4.3车轮踏面剥离情况

统计了机车车轮运用中的镟修情况,机车在发生弹簧断裂时,车轮已出现明显的剥离状态,目视可见踏面整圈存在掉块、横向裂纹和个别单面出现空洞,查阅临近一次的车轮镟修,深度为14mm。

5 弹簧断裂原因

机车的弹簧断裂均发生弹簧支撑圈与相邻有效圈非正常接触性磨损起始位置,通过检测发现断裂弹簧在接触线以外区域出现接触并发生较为严重的磨损,从表象上看弹簧断裂位置正好处于磨损与接触线的交界位置,弹簧在承受正常的轴向交变载荷时,弹簧端圈与相邻有效圈的接触是随载荷的变化而渐变,但是弹簧在受到较大垂向及横向交变载荷共同作用下,导致正常接触线尾端以后的部分接触并发生磨损,弹簧表面的脱碳层(由其是全脱碳层的存在)加剧了磨损的程度,两个部分的临界点则起到支撑作用,弹簧与支撑圈相邻的有效圈绕着该支点发生扭转运动,在交变载荷作用下,该有效圈在支点位置产生较为集中的交变接触应力,诱发弹簧表面的塑性变形及其力学行为、产生组织结构和成份的演变, 断裂弹簧在理化检测中均发现断裂部位的塑性变形和在断面上出现高硬度的白色二次淬火马氏体组织,这种组织硬而脆,易于产生微裂纹,其自身的抵御载荷能力不足,当在交变载荷持续作用下,萌生微裂纹并扩展为疲劳裂纹,疲劳裂纹继续扩展,当裂纹弹簧受力截面无法支撑所受载荷的抗力时,最终从该支点发生接触性疲劳断裂。

车轮踏面剥离和失圆会导致轮轨间的动作用力增大,传递给一系弹簧引起对弹簧的异常冲击负荷。结合相关文献,车轮踏面剥离严重和车轮不圆度超标,导致机车产生异常冲击和振动,会大大增加弹簧的动载荷系数,甚至超出弹簧的对称循环疲劳许用应力,造成弹簧非接触线以外部分的接触和发生磨损。

6 控制措施

6.1加强对车轮踏面剥离程度进行检查和控制,对于踏面剥离超限的车轮进行及时的镟修,保证车轮与钢轨正常接触,减少冲击。同时按照TBT 3254-2011机车、动车散砂装置(压差式散砂装置)用砂标准,进行用砂。

6.2优化弹簧制造的热处理工艺,严格控制弹簧表面的总脱碳层,尤其是避免全脱碳层的存在。

6.3 严格控制接触线的修正标准,确保弹簧接触线修磨质量在满足弹簧上下两个端圈接触线长度不小于弹簧中颈D的0.33倍的前提下,进一步保证接触线的均匀过渡。

参考文献:

[1].王馨、李荣斌、张静、韦习成《钢的干滑动摩擦影响层及形成机制的研究》2015年