中航西安飞机工业集团股份有限公司 陕西 西安 710089

【内容摘要】本文通过以波音项目S型支架零件为例,主要通过对关节臂测量仪在钣金零件上检测的应用进行了详细的分析,总结出使用关节臂测量仪的工作流程,及在实际使用中存在问题,为后续国际合作项目其他产品的检测提供了宝贵的经验。

关键词 关节臂测量仪 测量 特征数据

0引言

目前钣金零件的特征要素检查,仍在大量使用切面样板、模胎、专用检验工装,通过检测零件与工装的贴合度,借助人眼和塞规来进行测量。这种检测结果是基于模拟量的合格与不合格,难以精确地描述零件状态,更无法准确反映零件的真实状态。这种检测手段主要依靠检验人员的经验和技能来保证产品验收结果,人为因素较大,常常会因为零件检测不全面、检测方法不正确等影响产品装配,致使产品错漏检现象时有发生,给飞机的研制生产机质量带来安全隐患。

为提高钣金零件的检测水平,打通飞机复杂零件与大尺寸零部件数字化设计

制造、检测一体化流程,提升检测效率与水平。钣金专业基于MBD的数字化,引进了FARO公司的便携式关节臂测量仪,提高钣金零件的产品验收质量和测量周期

1 零件概述

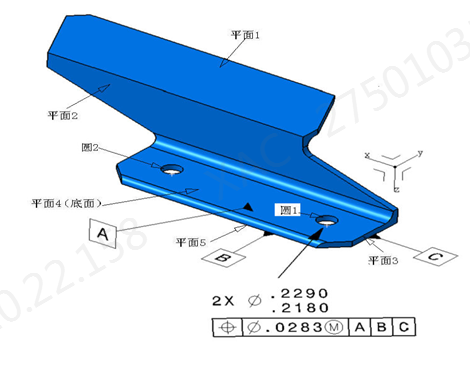

波音项目一项S型支架零件如图1示,材料为2024-T3511,模型上的检测要素如图1示:两个孔的位置度公差,有A、B、C三个基准。

2 检测中存在的问题

该零件成形完后,采用外形样板划线、钻孔、检测,零件上孔的位置度无法保证,之前一直采用提测量加工单,由数控测量机测量孔的位置度。由于该类零件数量较多,这种测量方法,一是占据数控测量机设备,二是排产测量周期长,影响零件准时交付。经评估,尝试采用关节臂测量仪进行测量。

3使用关节臂测量仪测量实例

3.1便携式关节臂测量仪测量精度

FARO关节臂测量仪是一种新型的非正交式坐标测量机。它以角度基准取代长度基准,通过固定臂长与实时变化的角度记录,换算出探针在任意点的坐标数据。适用于形位公差的表征及曲面立体零件的测量,要求被测件具有三维数字模型,导入格式为igs;同时还可对零件的常规外形尺寸进行检测,这时不需要数模。其测量精度为:单点精度:±0.020mm;长度精度:±0.028mm;系统扫描精度:±0.055mm。

3.2 MBD模型测量特征分析

如图1示,数模上规定需要测量零件上有A、B、C三个基准面,两个孔的位置度公差要求。经综合评估,可采用关节臂测量仪进行检测量,满足工程要求。

测量特征分析:A基准是平面,B和C分别是两个边线。采用打点的方式比较容易得到平面特征。基准B和C是两条边线,直接测量有时会因为测量手法,打点的位置造成偏差,可以由两平面相交来得到。对照数模理论坐标系来建立实际坐标系需要测量X、Y、Z三个方向的三个平面。因此需测量的特征数据如图2示由5个平面、2个圆特征(孔在CAMQ2简化为圆特征)。

3.3 测量

选用3mm测头,进行校准,校准必须通过保证设备的使用精度。校准通过后就可以开始测量。点击测量→平面,根据提示进行采点,依次完成对5个平面的测量,然后同理点击测量→圆 完成对两个孔的测量。

3.4数据分析

(1)构造B、C基准。基准B由平面5和平面4相交得到,基准C由平面3和平面4相交得到。构造→直线→通过两平面相交,依次创建直线1和直线2,分别对应于基准B、C。

(2)创建坐标系:将数模导入到软件里,通过分析数模本身的坐标系方向及原点所在位置,对测量数据建立相应的坐标系1,点击对准→坐标系创建,依次选择平面1为-Z轴,平面2为-x轴,原点在平面1、2、3相交处。

(3)创建完成后按对准→创建对齐→标称坐标系,完成测量数据与数模的对准。

(4)计算孔位置度:对圆1、圆2分别选择编辑GD&T,输入公差值,根据数模要求选择最大实体要求,依次选定基准面,计算出偏差。

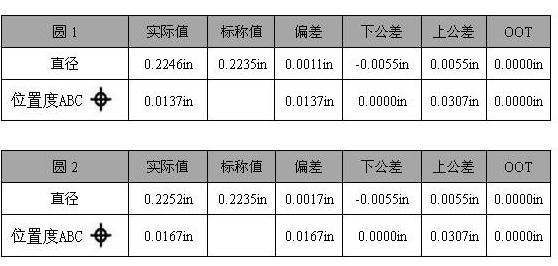

(5)读取结果:从特征信息表中可以得到孔中心的实际坐标值和理论坐标值,以及在X、Y、Z各个方向上的偏差。所要求检测的两个孔的孔径及孔位置度都在公差范围内,OOT为绿色显示为通过,表明这两项要素在本次测量过程下是合格的。

3.5出具报告

选择需要输出的测量结果输出结果报告,报告如图2示,可根据要求进行修改。

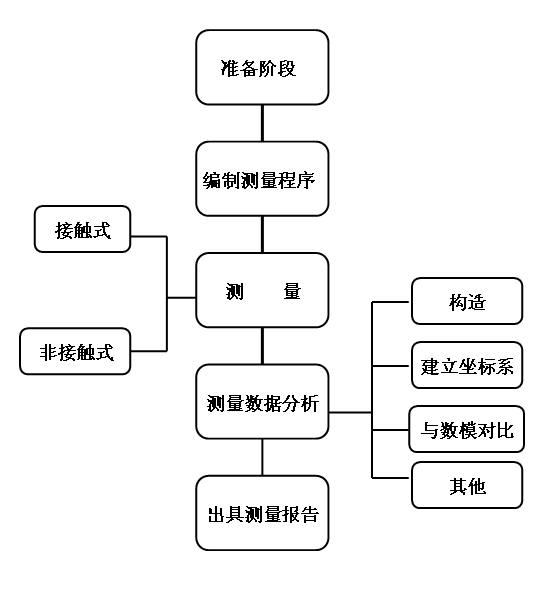

4 测量流程

经过应用关节臂对波音项目S型支架零件的测量,结合使用样板及数控测量机对该零件测量时的基准要求,进一步完善了使用关节臂测量仪的工作流程,并将其固化以图像的形式可视化呈现,使得测量人员方便操作。具体流程如下:

5 实际使用中存在问题

在钣金零件的测量过程中,该设备能够解决一些检验技术问题,但是在实际使用过程中也存在很多问题:

(1)设备使用存在尺寸限制。该测量设备直径是φ2.4m。所以具体应用时要技术评估被测工件尺寸要求是否适合。

(2)现场测量环境影响测量精度。生产现场有液压、冲压设备运转时造成的地面振动等会影响设备校准设备,可能导致测量不准,影响测量精度。

(3)分析数据的经验不足。由于以前对数字化检测技术的接触很少,在实际应用过程中操作不规范、分析数据方面没有经验,需要在实际使用中不断的学习、积累经验,提高测量水平。

结束语

通过检测过程,已经对关节臂测量系统以及现场应用有了充分的了解,能够针对数模和零件的要求进行常规尺寸的测量和形位公差的表征。后续还需要更深入地对其原理和数据分析方法进行学习。在实际使用过程中,规避使用中存在的问题,不断提高对测量数据的分析水平,提高检测效率,确保产品的验收质量。

参考文献

[1]法如公司 《便携式关节臂使用手册》

[2]杰魔软件公司 《QUALIFY 基础培训》

[3]冯子明 《基于三维模型的飞机数字化快速检测技术研究》 中航沈飞

[4]刘岩林等《基于三维模型的飞机钣金零件数字化检测技术》 沈阳理工大学