申科滑动轴承股份有限公司 浙江诸暨 311800

摘要:内燃机滑动轴承早期研究方法的缺点是它们都建立在理想工况假设的基础上,而忽略了实际存在的非线性因素,如不考虑供油特性;轴承为刚性、表面光滑的圆形轴承等,而随着对滑动轴承性能需求以及仿真能力的提高,研究人员开始将以前所忽略的各种因素考虑到所研究的问题中来。本文通过对内燃机径向滑动轴承润滑特性及影响因素研究现状进行分析,为未来内燃机径向滑动轴承设计及工作提供了参考。

关键词:内燃机;轴心轨迹;最小油膜厚度;径向滑动轴承

引言

随着现代科技的进步与生活水平提升,人们对机械设备的精密度与驾驶体验的舒适度,航空航天设施的精准控制性都提出了更高的要求。但是,机械无论是在制造、装配过程还是在运行过程都会由于运用、接触产生碰撞、摩擦。连杆轴承就是承接内燃机曲轴和活塞的重要组成,让内燃机曲轴和活塞通过连接实现往复运动到旋转运动的过程。因此,通过深入研究内燃机径向滑动轴承润滑特性所具有的特性及影响因素,从而提升径向滑动轴承的可靠性及使用寿命,对提升内燃机的整体工作效率及寿命周期有着非常重要的作用。

1滑动轴承设计分析

轴承的基本设计过程由于滑动轴承的广泛应用,很早开始便有很多学者对滑动轴承的设计展开了大量的研究。1969年,Dehart论述了当时汽车发动机轴承的设计现状和成功开发汽车发动机轴承的条件,考虑了其对发动机工作状况的影响和分析过程的重要性,详细讨论了众多影响因素,如润滑、几何形状、材料和设计者可以控制的参数等,但是没有给出详细的设计过程。Martin在1983年通过对大量文献的研究,总结了发动机轴承设计技术的重要进展,应用计算机技术完成了更接近现实复杂条件的计算,包括供油特性、润滑油膜的研究发展、非圆轴承的分析、惯性运动对轴承的影响和特殊的轴承等,同时通过试验数据验证了分析预测的正确性。经过研究者们大量的分析研究和总结,滑动轴承的基本设计过程已经趋于成熟,主要内容有:(1)根据总体设计的需求,选择轴承的结构类型。(2)热气轴颈尺寸,初步确定轴承的主要尺寸,如轴承直径和轴承宽度等。(3)选择轴承的材料,校核轴承的比压和pv(比压与速度乘积)值。(4)轴承的性能计算。选择润滑油类型、添加剂成分和含量,计算轴承轴心轨迹、最小油膜厚度、最大油膜压力、油膜压力分布、润滑油流量、工作温度,确定轴承最佳间隙及油孔、油槽布置的最佳区域。(5)轴承结构设计。确定轴承尺寸、公差和技术要求,绘制轴承零件图。

2内燃机径向滑动轴承润滑特性及影响因素研究

现状在早期内燃机滑动轴承的研究主要是基于稳定负荷、理想工况下进行内燃机滑动轴承的计算,但是这样的计算忽略了实际内燃机运行工作中问题多样性及复杂性,实际工作中并不存在常数值的情况。在考虑内燃机滑动轴承研究过程中,应该充分考虑供油系统的特性、轴承的刚性及表面光滑程度等。随着我国实验能力的提升,对滑动轴承性能、仿真能力的要求提高,研究人员开始将早期研究忽略的因素都考虑到研究当中,希望能够提高滑动轴承的研究准确度,并将其运用到实际生活当中。随着计算机技术快速发展,研究学家们利用计算机得出结论,黏温效应、轴颈弹性变形及表面微观形貌等都对液体动压润滑轴承有着重要的影响因素。

3建立内燃机径向滑动轴承润滑计算模型

3.1流体动压润滑工作原理

至英国研究学家在火车轴承的实验研究中发现了流体动压之后,著名物理学家雷诺兹对动压原理进行深入分析,并以此研究出能够描述润滑油膜压力分布的计算表达方程式,也就是后来著名的雷诺方程。

3.2动压润滑的形成原理

流体动压润滑指的是物体在润滑的作用下,物体与物体之间做相对运动,从而给予物体之间产生的润滑油膜形成压力,保障物体在受到外界压力时不会产生接触,产生摩擦,避免物体表面受到磨损或者损耗。对于动压润滑油膜的构成主要有:①两个物体之间产生了间隙;②在间隙之间存在黏性流体;③该黏性流体会一直存在于物体表面;④两物体之间的相对运动是由间隙大的一端向间隙小的一端进行运行。满足以上四个主要因素就可以形成润滑油膜。

3.3动压润滑的方程计算

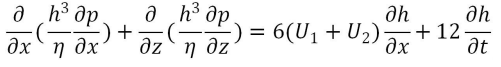

对于连接内燃机曲轴和活塞的径向滑动轴承而言,可以看作变形的流体动力相关问题研究,因此可以采用雷诺方程对其进行仿真预算。在对径向滑动轴承的流体动压进行仿真计算时,为了简化计算,需要满足以下假设:①假设在内燃机曲轴、活塞、径向滑动轴承之间的润滑剂为牛顿流体,该流体的运动方式为层流;②假设内燃机曲轴、活塞、径向滑动轴承之间无滑动,其物体表面与黏体之间速度相同;③假设动压润滑油膜形成厚度方向不变,密度不变;④假设径向滑动轴承工作表面曲率半径远远大于油膜厚度,其表面近乎片面。由上诉假设得到雷诺方程:

其中p表示润滑油膜的压力;x与y表示滑动轴承的宽度与长度方向的坐标;z表示润滑油膜的厚度方向的坐标;h表示润滑油膜的厚度;η表示润滑剂的粘度;U1、U2表示物体之间的边界速度;鄣h鄣x表示润滑油膜的状态;鄣h鄣t表示为润滑油膜的厚度变化率。由于内燃机径向滑动轴承在工作过程中可能出现轴承油膜破损的情况,因此在进行雷诺方程计算润滑油膜时,首先要对润滑油膜存在的准确区域进行确定,并计算出润滑油膜可以承受到最大压力边界条件。由于雷诺边界条件相较于其他边界条件而言,更能反应实际润滑状态,因此在滑动轴承润滑油膜的研究中应用较多,且也是较为成熟的应用方式。

3实例验证

连杆在进行网格划分时,影响润滑油膜计算精度的因素还包括衬套及连杆轴瓦这两部分网格内容,因此在开展润滑油膜仿真实现时,应该对连杆轴轴向和周向这两个方面的网格进行控制划分。将处理后的连杆有限元模型按照相关要求进行模态缩减,然后与大小端衬套与轴瓦进行连接,并在连接缝隙处加入流动液体粘液充当润滑剂。并参考实际情况,对内燃机连杆流动液体动力学仿真模型结构参数进行如下设定:内燃机缸径为180mm;连杆中心距离为350mm;活塞组质量9.47kg;连杆组质量10.38kg;大端孔中心至质心的位置:113.18mm;连杆轴瓦有效宽度40.1mm;曲柄销直径124mm;曲柄销宽度102mm;连杆轴承直径间隙为0.15mm。在进行仿真实验时,采取的仿真模型润滑油剂的牌号为CD40,润滑油所处平均温度为83℃,模型入口压力设置为5bar。当该内燃机在进行一个工作循环的工作内容时,其缸内的压力变化呈现出先继续降低后平稳再急速升高的特征。

结束语

随着滑动轴承润滑分析与计算等方面的不断深入研究,滑动轴承的设计技术日趋成熟,计算机技术的发展也使得滑动轴承的设计越来越自动化和智能化。但是,这并不代表现有的轴承设计技术已经达到完美。由于轴承设计问题的复杂性,滑动轴承设计的研究还需要进一步开展。

参考文献

[1]鲁永强,袁强,周瑞平,等.润滑油参数对船舶艉轴承润滑特性影响研究[J].中国修船,2020,33(2):6.

[2]邢耀文,桂夏辉,曹亦俊,等.相互作用力及液膜排液动力学研究进展[J].煤炭学报,2019,44(10):8.

[3]陈继明,马希直,李响.轴承润滑油膜厚度测量理论及仿真研究[J].机械制造与自动化,2020,49(1):3.

[4]王晓,WANGXiao.曲柄连杆机构多体系统动力学与油膜动力润滑耦合仿真研究[J].内燃机,2010(1):3.