四川省玉溪河灌区运管中心横山庙电站 四川省雅安市 625100

摘要:卧式水轮发电机组相对于立式机组来说有着容量小,结构简单,安装方便等特点。但因其自身结构特点,在安装调试过程中也存在一些不容忽视的问题,特别是转轮安装质量高低直接影响机组的正常运行。通过对四川省玉溪河灌区运管中心赵沟电站卧式水轮机转轮技改过程中发现的一些问题,结合实际数据进行分析探讨,提出一些直接的看法。

前言

四川省玉溪河灌区运管中心赵沟电站位于四川省雅安市名山区百丈镇百丈湖村,1987年开始修建,1988年底建成投产发电,电站装机容量2×2.5MW。2002年玉溪河灌区管理局扩建1×1.6MW机组一台,装机容量为2×2.5MW+1×1.6MW。2016年增效扩容改造完成后更换2台水轮发电机组及其辅助设备、主变、其他电气设备、全站的保护监控系统,现在装机容量2×3MW+1×1.6MW,设计水头58m,设计流量16.2m3/s,有35Kv供电线路4回。

水轮机:转轮原型号为HLA743-WJ-93,额定水头56m,额定流量6.3m3/s,额定转速600r/min。因气蚀较为严重,经多方探讨计划更换为HLD294-WJ-95。

原转轮及前后盖板装配示意图

改造及与前后盖板、尾水管装配示意图

机组的结构特点及转轮安装调整顺序

该机组为三支点结构,水轮机部分主要由水导轴承、转轮、蜗壳、前盖、后盖、主轴密封、尾水引出管等部件组成。其中,转轮与导流部件的配合间隙主要包括主轴密封环、前盖护板、后盖护板三处。

HLD294-WJ-95型转轮采用铸焊结构,叶片、下环和上冠均采用铸钢ZG0Cr13Ni5Mo不锈钢制作,叶片和下环、上冠过流表面均采用数控加工,转轮型线满足GB/T10969-2008 《水轮机通流部件技术条件》各款各条的要求,过流面应打磨光滑,无凹凸不平的缺陷。在额定水头时,单机(发电机)最大出力不小于3MW,转轮最高效率不低于94%,气蚀系数小于0.11,机组运行平稳可靠。

转轮安装调整顺序如下:

拆卸尾水引出管→拆卸旧转轮→盘车→吊装新转轮→盘车检测轴线、转轮间隙和各轴承径向瓦间隙→反复调试、打磨转轮安装孔,测试数据合格后安装尾水引出管。

转轮安装时以蜗壳为安装的基准部件,转轮各部位间隙的测量调整作为确定机组转动部分中心的依据。

问题的引出

赵沟电站1#机转轮技改工作于2021年12月17日初步完成,机组轴线、转轮间隙及轴瓦间隙按照规程要求进行控制。进入72h试运行阶段,1#机进入空载状态后推力瓦和1号径向瓦温度爬升较快,并网运行满负荷状态下,蜗壳内发出尖锐的碰撞摩擦声,同时机组摆度急剧增大,轴承震动加大,1号径向瓦瓦温急剧上升,爬升至65℃时轴瓦温度过高保护动作跳闸、停机。

原因分析

出现以上情况后技术人员立即拆开尾水管进行检查,发现转轮各止漏环均有摩擦痕迹,1#径向瓦瓦面被磨平面积达到30%左右。根据运行中发生的现象,对照安装时的盘车记录,发现水轮机在运行过程中的转轮间隙与盘车数据有较大误差。对故障原因进行认真分析总结后,认为以下几点因素是可能造成轴承温度升高的主要原因:

新旧转轮型号不一致造成重量增加、水推力增大;

2、1号机之前在增效扩容改造时安装轴线同心度有偏差,造成新转轮运行时与蜗壳、尾水管摩擦,需重新调整轴线。

3、转轮安装未到位,与主轴配合度较差。

处理过程

对故障原因进行分析后决定采取逐一排除法进行处理,鉴于1号机之前在增效扩容改造时安装轴线同心度有偏差的情况,首先对轴线进行测量、调整。

表1 水轮机第1次盘车数据 (2021.12.18日 环境温度5℃)

支表点 盘车点 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1#轴承 | 0 | 0 | 0 | +0.5 | +1 | +1 | +1 | +1 | +1 |

2#轴承 | 0 | -1 | -1 | -0.5 | 0 | 0 | 0 | -1 | -1 |

水导轴承 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

转轮X | 0 | -9 | -5 | +7 | +23 | +28 | +28 | +15 | +1 |

转轮Y | 0 | -13 | -30 | -34 | -27 | -5 | +5 | +5 | -2 |

表2 水轮机第2次盘车数据 (2021.12.18日 环境温度5℃)

支表点 盘车点 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1#轴承 | 0 | 0 | +1 | +1 | +1 | +1 | +1 | +1 | +1 |

2#轴承 | 0 | -1 | 0 | +1 | +1 | 0 | 0 | 0 | 0 |

水导轴承 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

轴头X | 0 | -8 | -1 | +12 | +19 | +20 | +17 | +8 | -2 |

轴头Y | 0 | -9 | -19 | -27 | -22 | -10 | 0 | +1.5 | -1 |

通过表1(带转轮)表2(不带转轮)盘车数据对比,可以看到盘车点3、4、5、6均偏差较大,初步分析为水轮机轴线偏移,通过多次拧紧联轴器对应的1、2、7、8点的螺栓并盘车测试,将水轮机轴线调整到合理范围内,同时对1#径向瓦进行刮削,调整1#轴承座位置,使其适应调整后的轴线。

表3 水轮机第9次盘车数据 (2021.12.20日 环境温度7℃)

支表点 盘车点 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

轴头 | 0 | -5 | -3 | +5 | +10 | +12 | +11 | +8 | 0 |

表4 水轮机第10次盘车数据 (2021.12.20日 环境温度7℃)

支表点 盘车点 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

转轮 | 0 | -10 | -5 | +7 | +26 | +30 | +26 | +14 | 0 |

分析调正轴线后表3(不带转轮)表4(带转轮)盘车数据对比,可以发现转轮盘车点4、5、6、7数据依然偏差较大,此时可以排除轴线偏移,开始检查转轮是否安装到位,与主轴配合度。

检查转轮安装孔发现接触面积不够均匀,主轴泄水锥丝口与新转轮的泄水锥配合度不够,顶紧泄水锥后用塞尺测量误差约0.7mm。此时可以得出结论,造成1#轴瓦温度升高的原因为转轮安装未到位,与主轴配合度较差。

通过对转轮安装孔进行多次打磨、盘车测量,并给泄水锥加垫3mm,盘车测量数据正常,在试运行过程中,机组的各项启动实验顺利完成,其振动、摆度、轴承温度等各项动态参数均符合规程要求,问题得到完美解决。

表5 水轮机第16次盘车数据 (2021.12.22日 环境温度4℃)

支表点 盘车点 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1#轴承 | 0 | 0 | 0 | +0.5 | +1 | +1 | +1 | 0 | 0 |

2#轴承 | 0 | 0 | 0 | -0.5 | +1 | 0 | 0 | 0 | 0 |

水导轴承 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

转轮 | 0 | -1 | +1 | +4 | +5 | +2 | 0 | 0 | 0 |

结语

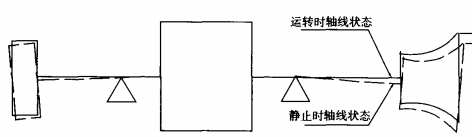

图1 机组的轴线状态

转轮的安装过程中会碰到很多我们预料不到的问题,有的问题原因比较复杂,分析起来也比较困难。比如此次1号机转轮安装的问题,正是由于安装人员在第一次安装时未能及时发现新转轮与主轴的配合度问题,尽管盘车数据合格,但是在试运行中依然会造成转轮摆度、振动大,轴承温度升高等现象。经过分析处理后虽然得到了较好的解决,但可能存在一些不周之处,有待在以后的工作中与同行共同探讨。