中车青岛四方机车车辆股份有限公司 山东 青岛 266000

摘 要:本论文主要介绍了构架扣板组成焊缝焊接质量提升的工艺改善方法。从现场的焊缝结构、焊接方法等方面对焊接缺陷的原因进行深入分析,并根据分析提出了相应的改善方法,有效解决了构架扣板组成焊缝焊后的“未熔合”等缺陷焊接缺陷等问题,极大提高了生产效率和产品质量。

关键词:构架;扣板组成;焊接

0 引言

转向架作为列车的走行部,是保证机车车辆灵活、安全平稳的沿轨道运行的重要保障,转向架的产品质量直接影响机车车辆的运行品质、动力性能和行车安全。近十几年来,随着铁路客运时速、载客量、运行频次的逐步提升,对产品质量要求越来越高,焊缝接质量直接影响车辆运行安全,如何确保转向架焊缝焊接质量成为当前焊接工艺改进、提升的重中之重[1]。扣板组成作为气密焊缝,如何提高焊接质量,减少“未熔合”成为质量提升的重要课题。

1工艺现状

扣板组成焊缝由扣板(一)、(二)及堵板共同构成,三个单件均在构架工序组对后进行焊接。扣板组成周圈焊缝为单边V型坡口。采用MAG焊方式焊接,焊丝使用CHW-55CNH,打底焊焊接电流190-210A,电压为23-25V;填充、封面焊焊接电流为240-280A,电压为23-25V。

![]()

间距85mm空间狭小

图1扣板组成 图2扣板组成焊缝空间图

2焊接缺陷问题分析

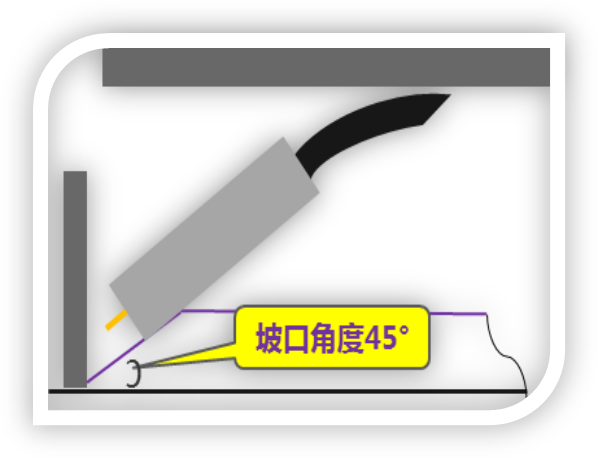

扣板上侧空簧座板伸出较大,两部件间间距尺寸仅85mm左右,另加上焊接转胎影响,对靠近座板位置堵板半圆处封头焊操作难度极大(焊枪角度无法调整,打磨处理困难),无法保证焊缝内部性质量。空簧座板侧扣板受空间影响,空间狭小焊枪与坡口(45°)面平行,电弧无法达到根部,打底焊时坡口侧电弧可达性较差,熔池金属在非坡口侧堆积后下趟,极易造成坡口侧未熔合。

3 扣板焊缝焊接工艺改善

为降低空簧座板伸出较大加上焊接转胎造成的局部操作空间受限影响,同时改善因空间狭小使焊枪与坡口(45°)面平行,电弧无法达到根部,打底焊时坡口侧电弧可达性较差,熔池金属在非坡口侧堆积后下趟,极易造成坡口侧未熔合的现状,提出以下措施:

3.1优化组件作业顺序

变更扣板组成工艺路线,将原有的扣板(一)、(二)与堵板焊缝在构架组对后焊接,变更为扣板(一)和堵板先进行单件组装焊接,尽在构架焊接该组件与扣板二焊缝,以此减少二步焊接焊缝条数,降低空间受限对焊缝质量的影响。

3.2优化单件结构

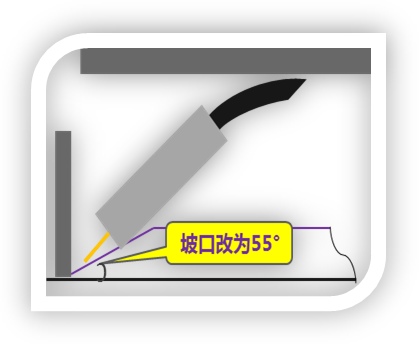

对扣板坡口角度进行优化,将坡口角度由45°改为55°,同时辅以小口径焊枪,焊枪可达性提升明显改善。

图3 优化前坡口角度 图3 优化后坡口角度

3.3规范过程辅助作业要求

层道间严格进行层间清理,焊缝焊后必须彻底清除药皮、焊豆等杂质后方可进行下一层的焊接[2]。上下两层焊缝的接头必须互相错开20mm~30mm,;将起弧收弧位置打磨呈坡口形状方便后续焊接起弧过渡,消除接头位置的焊接缺陷。

4 改进效果

经一系列攻关措施优化为现有焊接方式并推广应用于现车作业后,对后期巩固期焊接缺陷进行统计,缺陷数降低87%,大大减少了扣板组成焊接“未熔合”缺陷,焊接质量提升显著。

5 结论

通过系统分析、指定措施,从作业顺序、单件结构、过程管控等多角度进行优化,成功提升了扣板组成件焊接质量,有效提高了生产效率和产品质量。

6参考文献

[1]俞尚知.《焊接工艺人员手册》[M]. 上海科学技术出版社,1991.

[2]陈祝年.《焊接工程师手册》[M]. 机械工业出版社,2004.