![]()

株洲中车电力机车有限公司 湖南省株洲市 412001

通过对该重型电力机车侧墙的结构的研究分析,针对侧墙结构中的设计进行制定工艺措施,制定出侧墙上梁组成合适的放量方案及侧墙组焊工艺。通过拟定并对比分析两种焊接方案,制定出较完善的组焊工艺方案。最终有效保证侧墙各部件的焊后尺寸,确保了在组焊调平后的平面度,达到设计要求。

该车采用全焊接碳钢车体,侧墙作为连接司机室、后端构与底架的关键部件是机车车体的核心关联组成部分。由于该车型侧墙结构特殊,立柱组成颇多,为满足侧墙疲劳强度及刚性强度要求,其组装焊缝多采用满焊方式,侧墙组成部分多数为厚板材质。因此如何控制该车侧墙组焊及其各侧墙部件的焊接变形、形位公差和装配精度是制造工艺上的难点所在。

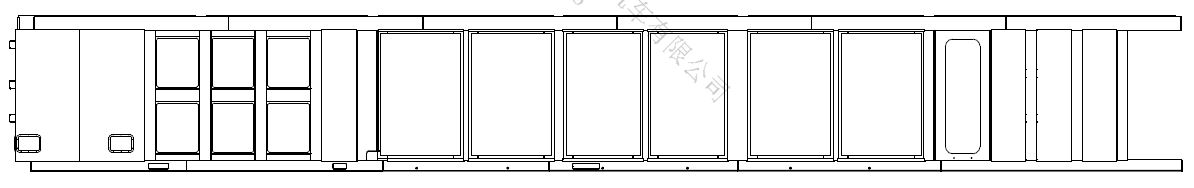

车体侧墙分为左侧墙和右侧墙,如图1.1所示。其中左、右侧墙结构为反向对称,侧墙结构主要由上梁组成、下梁组成等。与以往其他主型机车侧墙结构相比,该车型体型庞大,用料材质要求较高,板厚较大,长度较长。

图1.1 侧墙组成

左、右上梁组成呈反向对称,上梁组成总长约为17.3mm,以左侧墙上梁组成为例,分别由七根上梁槽钢、七根立板及若干焊接垫板、筋板组成,由于上梁槽钢与立板组焊采用自动焊满焊方式,焊缝形式为a3/6HY,因此为了更好的控制上梁长度方向焊接收缩变形,根据以往车型上弦梁焊接变形收缩量,得出工艺放量经验公式,如式2.1。

| L/1000*2+2n+e=z | (2.1) |

其中,L:梁体长度,mm;

e:长度补偿值(吊装需求、结构性补偿),mm;

n:梁体间隙个数,mm;

z:工艺放量长度,mm。

根据设计方案,L取值17000,n取值6。根据无特殊吊装需求、梁体中有相对接口需求,梁体宽度及厚度,e取值4,本次上梁组成总长度工艺放量定为z≈50mm。

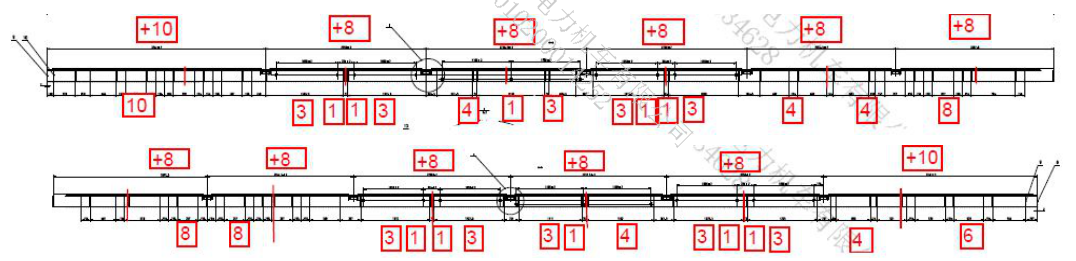

上梁槽钢分别由七块组成,根据设计图中中心定位尺寸,同样遵循上述经验公式,将总放量值分布到各个需求尺寸,再分解至各个梁体,最终制定出左、右侧墙上梁组成中各零件的放量值,如图2.1。每根梁体的放量同样要遵循均匀分布的原则,不可只在某一端进行放量加长或对接处两端均分放量,否则会造成梁体整体偏移。经过组焊、焊后调修,梁体长度在设计要求允许公差范围内。

图2.1 上梁组成放量示意图

为了精确预知焊接变形情况,保证产品相关尺寸。按设计方案制作1:1样件,预设两个焊接方案对其焊接变形进行工艺分析,合格后方可正式投产。样件采用设计方案的基础上进行放量,分别下料两组,验证槽钢与立板焊接纵向收缩变形。

典型长直组合焊接件,最易发生扭曲变形及挠曲变形,其中火焰矫正对于挠曲变形较为有效,而对于扭曲变形而言,操作人员要求更高,故采取对称双向施焊可有效降低扭曲变形。

施焊方式为两人两边共同作业,施焊顺序由中间向两端焊。第一次由两人在梁体两边同时向左施焊,随后进行第二次施焊,由两人在梁体两边同时向右施焊,最终完成立柱与立板的长直焊缝。

为降低挠曲变形,根据变形趋势,采取反变形方案,装夹方式如图3.1所示,

图3.1 反变形装夹组焊

拟定出两套焊接方案,如表3.1,对两次试验结果进行对比分析,最终总结出焊接顺序,放量长度,调修方式等。

表3.1 方案对比

方案对比 | 相同点 | 不同点 | ||

施焊时间点 | 反变形挠度 | 卸压松夹时间 | ||

焊接方案一 | 施焊顺序 施焊手法 | 两人向左施焊后立即向右施焊 | -10mm | 焊后待完全冷却后卸压松夹,观察其变形情况 |

焊接方案二 | 两人向左施焊后,冷却30分钟再向右施焊 | -8mm | 焊后冷却一小时即卸压松夹,待完全冷却后观察其变形情况 | |

在完全冷却后卸压松夹,观察其焊后变形,发现立板的两侧略微上翘,且整体发生扭曲。具体现象如下:

(1)立板在U型梁两侧上翘,Ⅰ端右侧端头距平台约5mm,Ⅱ端左侧端头距平台约8mm,如图3.2。Ⅰ端左侧端头、Ⅱ端右侧端头与平台贴紧。

| |

图3.2 Ⅰ端右侧端部(图左),Ⅱ端左侧端部(图右)

该现象表明立柱组成Ⅰ端有逆时针方向上的扭曲趋势,Ⅱ端有顺时针方向上的扭曲趋势,且Ⅱ端的受扭更为严重。

立板下料长度尺寸为1930mm,经测量,立板长度为1928.5mm,此方向焊接收缩1.5mm,而预放量为+4mm。

立柱槽钢下料长度尺寸为1954mm,经测量,其长度为1952.5mm,焊接收缩1.5mm,而预放量为+4mm。

(4)将立柱翻边,测量立板底面平面度,发现中心线处纵向上中部上拱,挠度约为2mm。

综上所述,立柱发生扭曲变形,需要制定焊后调修方案;立板及槽钢均焊后收缩1.5mm,需要更改下料尺寸,完善立柱放量方案;经试验,预设挠度10mm过大,导致立柱向立板处下凹。

基于方案一的结果分析,对方案一进行优化,分别对施焊时间点、反变形量、卸压松夹时间等方面进行改进,具体如表4.3。本次试验在立板底面设定四个检测点,由I端到II端均等分布,以测量各点处横向平面度。

改进方案试验结果具体如下:

(1)立板在U型梁两侧略微上翘,Ⅰ端右侧端头距平台约1mm,Ⅱ端左侧端头距平台约2mm。

(2)立柱槽钢与立板长度尺寸为1928.5mm,同样收缩1.5mm。

(3)立板基本消除下凹或上拱现象,纵向平面度约为1mm/2000mm。

(4)立板底面四个检测点的横向平面度分别为1mm/360mm,0.8mm/360mm,1.2mm/360mm,2mm/360mm,以上数值为粗量结果。

综上所述,改进方案中立柱整体的扭曲变形程度大幅减小;立板及槽钢焊后仍只收缩1.5mm,确定需要更改放量尺寸为+2mm;预设挠度8mm削减了立柱下凹的趋势,并有效抑制立柱上拱,减少了调修作业量;立板纵向平面度满足要求,横向平面度两端处略大,但与方案一相比有效得到了控制。

两种焊接方案中均出现扭曲变形的现象,为保证产品质量,制定相应的调修方案是必不可少的。

调火与焊接变形拥有着类似的内在原理,在需调修的位置及其热影响区都存在较大的残余应力,残余应力的存在会导致构件产生变形。对于该立柱扭曲变形的调修是一个试探性的过程。根据其扭曲方向,在立板略凸起的位置进行扇面烤火,并将立板底面进行细调。经调修、冷却、测量,立板平面度达到0.5mm/2000mm,各监测点的横向平面度近乎零偏差。

通过对某出口重型电力机车车体侧墙的焊接结构进行工艺分析和工艺验证,选择了合适的工艺放量,并采用合理的组装、焊接顺序和焊接工艺规范,制定了有效的调修方案,可以避免实际结构上的缺陷,有效地保证了侧墙整体和侧墙各部件的尺寸,确保了在组焊调平后的平面度,满足设计要求和客户对机车的外观要求。

[1] 俞尚知.焊接工艺人员手册[M].上海:上海科学技术出版社,1992.

[2] 欧洲标准化委员会.EN 15085-4:2007,铁路应用—轨道车辆及其部件的焊接-第4部分:制造要求[S].

[3] 戴文辉.电力机车车体侧墙焊接结构及工艺分析[J].电焊机,2003,33(4):47-50.