珠海汇华水质净化有限公司 广东珠海 519040

摘要:齿轮箱在机电设备运行中发挥至关重要的作用,需要人们采用相关措施有效保证齿轮箱运行安全可靠性。齿轮箱受到多种因素的影响,容易出现多种故障,其内部结构繁杂,工作时间长,强度大,最常见的故障为齿轮故障。本文主要针对某型齿轮箱试验件的振动幅值异常波动故障进行分析,提出相应的改进措施,为其安全稳定运行提供有力支持和保障。

关键词:齿轮箱;试验件;振动幅值异常波动故障

某型齿轮箱试验件在试验过程中,产生非周期性的振动幅值波动现象,造成整个试验无法正常开展,对试验进程产生较大影响。因此,人们加大其研究力度,通过在线实时振动监测故障诊断、试验件分解检查对比,发现故障具体位置,制定相应的改进策略,提高齿轮箱设计效果。

1齿轮箱故障振动机理和特征

齿轮箱系统结构繁杂,传动齿轮和箱体结构为其主要构件,工作强度大,在实际运行过程中,传动齿轮容易产生机械故障,进而造成齿轮部分参数值大于齿轮能够承受的最大值,逐渐失去工作能力。齿轮振动故障通常包含两种类型:①齿轮在生产制造的过程中,存在一定的制造误差,或者在安装操作过程中存在相关失误产生,造成齿轮的不同轮之间啮合不当,或者和其他相关设备中心孔不能有效对其,进而在运行过程中,不能有效保持齿轮之间共同转动,出现较大冲击和噪声,之后转变成齿轮振动[1]。②齿轮工作年限较长,在长时间运行中不断积累多种机械故障,齿轮运行过程中表面需要承受巨大负载,当互相啮合的过程中,轮齿之间具有较大滑动、摩擦,在实际运行中,这些力是互相守恒的,但是齿轮运行时间不断变长,这些力之间会出现失衡现象,之后产生压力脉动问题,进而造成整个齿轮箱出现振动、噪声,不能更加安全稳定的运行。

2某型齿轮箱试验件故障描述和分析

2.1具体故障

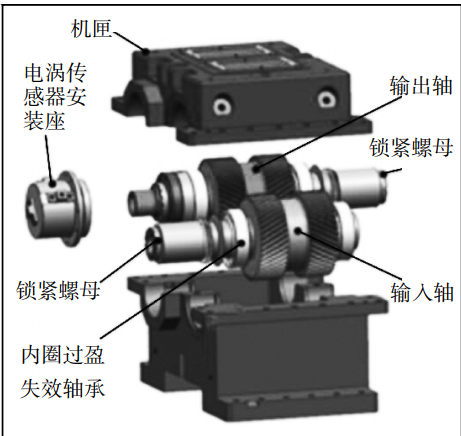

某型齿轮箱试验件结构如图1所示,应用功率封闭试验台开展试验。试验人员在现场发现其出现振动异常现象,转子二倍频跳动频率加快,同时具有振动幅值波动异常的现象,该总值从每秒4mm,增加到每秒7mm,呈现出持续增加的态势。试验人员为了防止振动恶化,按照预先设计的应对措施控制转矩不变,转速降到每分钟6800r、6300r,但是依然不能保证试验件处于稳定的振动状态,当速度保持在每分钟6300r之后,振动幅值迅速上涨,超过预先设定的报警值,停止试验,瞬间振动横向最大幅值为每秒33mm,转频二倍频和其他分量相比较大,同时在停机之后目测没有发现显著的试验器故障。

图1:某型齿轮箱试验件结构图

2.2具体分析

某型齿轮箱试验件试验工况没有完成的情况下,同时外观目测没有发现明显异常,需要针对其振动数据,在不拆卸试验台的基础上,观察安装状态的试验件状态进行合理判断,分析和定位故障,判定是否需要返厂拆卸。

⑴振动和安装状态分析。实验人员针对试验件历史振动数据分析,发现开始振动状况良好,运转20小时之后产生高频波动,同时具有幅值飘动,当持久试验中产生转频二倍频波动大于其他分量的状态,同时振动分频、倍频信号数量增加,部分工况点出现振动幅值飘动,没有显著的周期性,调整工况的情况下能够有效恢复稳定。某型齿轮箱试验件随着运转时长增加,轴心轨迹从凹形构成8字形,具有显著的不对中现象,并且轴心轨迹循环较差,表明轴运转具有扰动状况。

另外,试验人员针对某型齿轮箱试验件轴系运转之后检查其对中情况,发现输入轴水平、垂直方向产生严重的不对中。同时,试验人员检查发现输入轴连续试验齿轮箱一侧径向浮动量异常,采用百分表进行测量输入轴垂向浮动量为0.4mm、和轴承安装游隙0-0.043mm相比较大。试验件故障当天检查输入输出端膜盘联轴器螺栓,采用扳手检查的过程中发现其具有3颗铰制孔螺栓出现松动现象,其他位置完好。

⑵某型齿轮箱试验件故障分析,其振动异常波动可以分解成试验件齿轮箱本体、陪试齿 轮箱振动带动试验件振动异常故障[2]。试验件结构相对比较简单,结合齿轮、轴承、紧固件和箱体详细分析故障原因。试验人员在故障分析的过程中,故障定位为轴承内圈内环、齿轮轴配合面产生故障;或者轴承滚子局部出现脱落,存在多故障问题共同发生的现象,需要进行返厂拆卸检查。

2.3分解检查

某型齿轮箱试验件返厂拆卸检查中发现输入和出轴齿轮表面、轴承外圈、轴承座配合表面无异常,但是输入轴轴花键端圆柱滚子轴承内圈产生松动现象,过盈配合无效,在轴向有间隙,明显发现油泥,通知在拆卸过程中发现输入和输出轴内圈存在滑动现象。因此,试验件拆卸明显发现内圈、齿轮轴出现相对移动,完全磨掉过盈量,造成轴承和轴之间产生较大的径向间隙。轴承安装具有显著的移动恨意,压紧轴承的密封段几乎没有沿着圆周相对滑动的痕迹。因此,试验件内圈滑动是渐进式出现,表明了振动随机增大、降速之后振动稳定,之后轴承内圈全部松动,不能消除振动故障。

3故障解决对策

某型齿轮箱试验件的故障中,主要由于其内圈打滑产生齿轮箱失效,通过查询试验件装配登记表,其配合处过盈量大约在0.01mm,符合试验件设计需求。圆柱滚子轴承压紧结构分解检查过程中,明显发现轴承内圈轴、轴承之间和内圈端面呈现出显著的轴向磨痕断面,同时齿轮轴配合的密封部件和齿轮轴呈现出过盈配合,没有出现轴向运动的痕迹。试验件端面压紧螺母在防松垫片没有失效的条件下产生了压紧力下降的现象。因此,锁紧螺母的轴向压紧力受到传力路径上产生较多过盈配合结构的影响,产生其压紧力不能有效传送到轴承内圈,或者压紧力产生一定程度上的损失。轴承压紧力传送路径上需要利用过渡配合、小间隙配合形式,确保试验件内圈的压紧。

另外,某型齿轮箱试验件受到加工精度的影响,当圆柱度等多个方面造成轴承内圈和齿轮轴不能全部接触的情况下,在很大程度上减少了过盈接触面积。试验人员可以采用有限元分析,明确当过盈接触面积不断减少的条件下,轴承接触反力迅速下降[3]。因此,某型齿轮箱试验件设计过程中,需要综合考量应用带内圈防转动装置的轴承,有效规避加工精度较低产生轴承松动的现象。

结束语:某型齿轮箱试验件出现振动幅值异常波动故障,在完善的振动故障分析中,明确故障产生的具体原因。振动监控和数据诊断在整个试验安全和状态分析中具有重要作用。某型齿轮箱试验件设计过程中,需要设计人员需要更多考虑相关故障,提高设计质量和效率,防止该类故障问题的发生。

参考文献:

[1]覃琨, 冯金, 吕作鹏,等. 某型齿轮箱试验件振动幅值异常波动故障研究[J]. 2022(8):1-1.

[2]姚文, 丁康. 定轴齿轮箱故障振动特性仿真及实验研究[J]. 重庆理工大学学报:自然科学, 2020, 34(7):8-8.

[3]王利明, 邵毅敏. 齿轮箱齿轮故障振动信号变尺度解调与振动特征提取算法研究[J]. 机械工程学报, 2020, 56(7):1-1.