中国核工业二三建设有限公司,四川 乐山 614106

摘要:随着我国科技水平的快速发展,交通基础设施不断完善,钢棒气动焊接技术作为我国目前桥梁建设的重要技术,在桥梁工程实践中得到广泛应用。

关键词:盾构管片;单片钢筋网;钢筋骨架;自动焊接

引言

钢筋笼滚焊机是一种将钢丝螺旋缠绕到几根钢筋并焊接在一起的机器。笼架加固的传统焊接方法是采用工频电阻焊机进行焊接。

1管片钢筋骨架传统生产方法简介

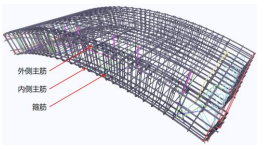

盾构管片钢筋骨架,其配筋主要由主筋和箍筋两部分构成,如图1所示为上海市域机场联络线3标段隧道管片钢筋配筋图。其中,最大主筋钢筋直径为32mm,单根钢筋平均长度约5300mm;最大箍筋钢筋直径14mm,单根钢筋平均长度约3000mm。设计中为提高钢筋结构与混凝土结合强度,即混凝土结构对钢筋握裹效果,钢筋骨架中选用构成钢筋均为带肋螺纹钢筋。施工中,钢筋经前期预处理后,再通过断料机切断成要求长度,并经弯弧机、钢筋成型机等弯折成所要求钢筋构件。通常情况下,钢筋骨架传统生产方式主要采用钢制成型胎架对主筋和箍筋钢筋进行限位,然后通过工人进行钢筋的拼装和焊接。考虑到钢筋骨架结构复杂、工位工作空间有限,无法采用行车等辅助设备进行物料搬运就位,钢筋骨架结构的拼装工作只能通过人力完成,为工人在进行钢筋骨架组装时搬运钢筋。钢筋骨架焊接时,先由工人将主筋逐根插进胎架卡槽,再用箍筋对主筋进行箍紧限位完成钢筋笼骨架的框架定型,最后通过电焊工人将主筋与箍筋交叉位置逐个顺次焊接起来。

图1管片钢筋骨架结构图

2钢筋气压焊接技术概述

钢筋气压焊接技术广泛应用于桥梁施工,大大促进了桥梁产业的发展。目前,这项技术在中国非常成熟,能够满足桥梁施工中各种焊接工艺的要求。钢筋气压焊接技术主要采用氧切削火焰来预鼓励位置结合。达到塑性状态后,由钢棒制成的气动焊机对位置施加轴向压力,实现稳定连接,满足结构强度要求。钢压焊接技术可应用于工业建筑、民用建筑、桥梁等基础设施。传统的钢棒焊接技术主要使用切割机和气体焊枪切割截面,然后手工抛光表面。这种焊接技术直接受切削表面质量的影响,施工中存在许多质量问题和性能不稳定,不能保证技术质量。一旦出现质量问题,就需要新的工作,这不仅会增加项目成本,而且也会影响施工进度。钢筋气压焊接设备的主要结构分为设备和供气线、手动气动焊接装置和钢棒直角切割机三部分。钢棒切割机体积小,使用方便,可以连接到钢棒在桥梁工程中密集分布的地方。切割器由工作人员固定后,可通过切割器转动进行切割器切割,提高切割器速度,避免界面氧化,钢棒焊接质量符合要求。传统的钢棒焊机体积大,操作繁琐,合格焊接质量低。但是,新开发的钢筋气压焊接系统方便快捷,体积小灵活,可以提高桥梁施工速度和技术质量。

3自动焊接技术应用分析

自动焊接技术,融合了工业机械化技术、自动化技术、以及焊接技术,促使焊接技术整体效益的提升。自动焊接技术的使用,改变了依靠人工焊接的传统生产方式,降低了工人的劳动强度、提高了产品整体生产效益。与传统人工焊接相比,自动焊接技术除了具有不易受外界因素影响而导致心里波动造成的焊接质量不稳定外,还具有工作周期长、焊接质量稳定、焊接效率高,以及适用于高温、高压、带有辐射性等极端工况。汽车作为机械制造业中的典型代表,焊接技术在汽车制造中起着关键性作用。目前自动焊接技术,已在汽车制造领域得到全面应用。自动焊接技术的投入,减少了生产中资源浪费,同时又促进了汽车制造自动化的进一步发展。焊接技术是船舶制造中的关键技术,现代船舶制造同样经历了从手工电弧焊到自动焊接技术的发展过程,目前自动焊接的使用已实现了造船业从数量、吨位到性能的巨大飞跃。如今,自动焊接技术的推广程度以及自动化程度高低,已成为各企业、以至各国家之间竞争的关键技术指标之一。

4管片钢筋骨架自动焊接技术的设计与应用

4.1准备工作

(1)钢筋的下料必须使用砂轮锯进行,不可用切断机进行切割,防止端头变成马蹄状导致无法压接。(2)对于钢筋的端面,需要在焊接开始前,用磨光机将其打磨至露出新表面。同时边棱应适当进行倒角,使端面保持平整,不允许出现凹坑和凸起。断面应和轴线保持垂直,轴线和接缝之间的夹角应达到70°以上;两条钢筋之间的对接面间隙应控制在3mm以内。(3)在端面的50~100mm之内不能存在浮浆、锈迹与油污,应在施工前将其清理干净。(4)钢筋焊接前要用卡具完全夹紧,使其对正。

4.2焊缝的自动捕捉和自动跟踪相关技术

焊接机器人可以实现自动确定焊接部位、焊接作业追踪功能,焊接机器人可以提高焊接作业的质量。机器人在实际焊接的过程中,因频繁作业可能会出现作业误差、辐射、弧光等负面影响,且可能会出现焊接火花肆意飞溅、焊接温度波动较大等现象,促使最终的焊接质量无法得到保障。而焊接捕捉技术的处理则有效解决了这些问题,通过对焊接作业的全程跟踪、校检,保证机器人焊接作业始终按照规范标准进行。近年来,我国的计算机应用技术与智能化技术不断得到发展,焊接跟踪技术也逐渐进入到智能化的发展阶段。

4.3焊接中的质量控制

焊接技术人员与施工人员在化工设备安装焊接进程当中必须严格遵守焊接工艺书的相关指导,根据具体要求开展工作。在焊接开展的先期阶段,焊接技术人员可以根据焊接工艺内容来进行完整的化工设备焊接计划书的确定,通过这样的方式能够有效地避免意外情况在焊接过程当中发生。焊接设备对焊接工艺的选择有着至关重要的作用,在焊接工作开展之初焊接技术人员可以对相关设备采取试焊的措施,为焊接工作的顺利进行提供更加充足的保障。并且,合适的温度是焊接过程需要重点考虑的问题,焊接技术人员切不可在温度过低的情况之下,采取直接焊接的工作措施,否则在不合适的温度下开工将直接造成相关设备机械的损坏。焊接过程中要注重对各项注意事项的检查与控制,并且在实际的施工工艺应用方面需要具体结合现场施工情况以及焊接指导书的具体指令,应由专业的技术人员对焊接过程开展评定工作,将评定结果与焊接过程中所产生的各项参数进行直接对比,从而能够对工作的正常运行做出更为科学合理的保障。

5质量验收

钢筋气压焊施工完成之后的质量验收:根据《钢筋气压焊》GB12219—89中的标准进行外观质量的检查,主要是确定偏心量在直径的0.15倍以下,且要小于4mm;钢筋轴线方向上的弯折量不超过4°;接头墩粗在直径的1.4倍以下,长度在1.2倍以下;接头位置不能存在断裂问题。拉伸性能按照《钢筋气压焊》GB12219—89和《钢筋焊接及验收规程》JGJ18—96中的相关标准来进行检测,抗拉强度不能低于钢筋极限抗拉强度。弯曲试验要在试件受压凸起部分将钢筋表面进行齐平处理,压焊部分应该在弯曲中心位置上,弯至90°,压焊面不会出现任何的断裂问题即为合格。

结束语

近年来,随着工业机器人技术不断得到优化与完善,这项技术在电力设备生产制造活动中的运用程度越来越高,可以强化对设备的控制。此外,机器人技术还可以作用在电气设备故障检测活动中,对设备故障点进行精准性定位,保证电气设备安全、稳定运行。工业机器人技术的出现提高了电器设备运行的效率、安全性、稳定性,降低企业的劳动力规模,提升了电器设备的智能化、自动化水平。

参考文献

[1]刘莹.自动焊接技术在机械加工中的应用分析[J].南方农机,2020,51(23):114+116.

[2]罗磊.钢管拱桥拱肋高空自动焊接技术[D].广西大学,2020.

[3]李祥,张剑锋,徐海峰.油气管道自动焊接技术的发展探讨[J].石油技师,2020(03):12-16.

[4]王学勋,胡文波.大直径洞内组圆焊接技术[J].工程技术研究,2020,5(21):123-124.

[5]袁朝桥.自动焊接技术在机械加工中的应用分析[J].内燃机与配件,2020(17):162-163.