中交一公局六公司 天津市 300451

摘要:山岭地区隧道在围岩软弱和浅埋地段等洞口处施工时,支护不强或不及时,很容易出现安全事故。超前支护的手段比较多,如自进式锚杆、超前小导管、大管棚等,但支护效果与适用范围却有很大差别。根据四川省九寨沟至绵阳绵LJ31项目现场施工条件,以大康1号隧道出口段的长大管棚为例,经过深入分析和研究最终形成山岭地区隧道长大管棚施工工艺。该工艺施工进度快,安全性高。

关键词:大管棚、施工工艺、超前支护

1隧道长大管棚施工工艺特点与原理

1.1施工工艺特点

长大管棚施工适用于软弱地层和特殊困难地段,如极破碎岩体、塌方体、砂土质地层、强膨胀性地层、裂隙发育岩体、断层破碎带、浅埋大偏压等围岩,其施工工艺特点为:

(1)“强”:以注浆充实的钢管作为纵向支撑、将强度较强的钢拱架作为横向环形支撑,构成纵、横整体稳定性好 、刚度较大,能阻止和限制围岩变形,并能提前承受早期围岩压力的“持力圈”。

(2)“省”:管棚一次超前量较大 ,支护过程中搭接较少 ,节省材料。支护效果好 ,相对成本低,经济和社会效益明显。、

(3)“快”:长管棚可减少安装钢管次数,并减少与开挖作业之间的干扰,适用于大中型机械进行大断面开挖。使用机具简单、便宜 ,操作简单方便。施工速度快。

(4)“定”:长管棚施工可预知管棚范围内复杂围岩的准确情况,对随后的注浆、开挖提供第一手地质资料,有利于施工方案的确定。

1.2 工艺原理

管棚施工原理为:由钢管和钢拱架组成,沿着开挖轮廓线以较小的外插角向开挖面前方打入钢管,并利用钢拱架支撑起末端钢管从而构成的管棚,形成对开挖面前方围岩的超前支护。由于钢拱架具有一定的强度且拱架之间用纵向连接钢筋相互连接,便形成了整体支护。

2 工艺流程

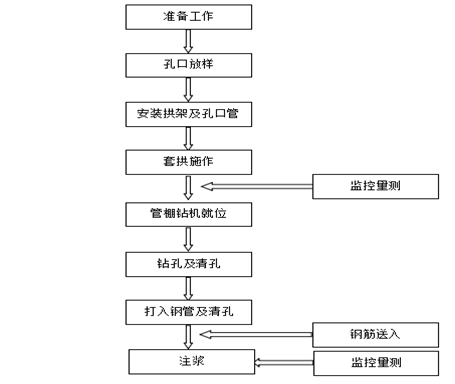

长管棚的施工工艺流程如图1所示。

图1长管棚的施工工艺流程图

2.1施工准备

(1)导向墙混凝土强度达到设计强度的70%时方可施工管棚。本隧道采用管棚钻机钻孔,采用先钻后下钢管法施工。钻孔时按从高孔位到低孔位钻孔,必须精确核定钻机位置,每钻完一孔便顶进一根钢管,钢管顶进采用机械配合人工方式顶进。钻进中应经常采用全站仪或者测斜仪量测钢管钻进的偏斜度,发现偏斜超过设计要求,及时纠正。钻完孔后进行清孔(采用高压风清孔),孔底第1节钢管用3m和6m间隔安装,以使接头错开。管棚钻孔的允许偏差应符合下表表1的规定。

表1管棚钻孔的允许偏差

序号 | 项目 | 允许偏差 |

1 | 方向角 | 1° |

2 | 空口距 | ±50mm |

3 | 孔深 | ±50mm |

图2 长管棚热轧无缝钢管

(2)长管棚长度为40m,热轧无缝钢管(Φ108㎜,壁厚8㎜)以丝扣连接而成,如图2所示。相邻钢管的接头应前后错开,同一断面内接头数量不得超过钢管数的50%,相邻钢管接头至少错开1m。环向间距中至中为40㎝,钢管轴线与衬砌外缘线夹角1°~3°,钢管接头采用丝扣连接,丝扣长15cm,钢管四周钻设孔径15mm注浆孔(靠孔口3m处的钢管不钻孔),孔间距15cm,呈梅花型布置。

(3)大管棚施工时应先打有孔钢花管(奇数编号),注浆后再打无孔钢管(偶数编号),无孔钢管可以作为检查管,检查注浆质量。注浆压力0.7~1.0MPa,持压15min后停止注浆。注浆量应满足设计要求,一般为钻孔圆柱体的1.5倍,确保钻孔周围岩体与钢管周围孔隙充填饱满。注浆前应进行注浆试验,根据实际情况调整注浆参数。注浆结束后及时清理管内浆液并用M30水泥砂浆紧密填充,增强管棚的刚度和强度。

2.2孔口放样

开挖前围岩上(开挖轮廓线拱部120°)放样孔口管位置并标记编号。

2.3拱架和孔口管施工

(1)在管棚施做的掌子面前浇筑C25砼基座为拱架提供稳定的落脚平台。

(2)待混凝土强度达到一定强度后在基座上按设计位置安装拱架,共4榀,间距50cm,并采用纵向连接筋连接。

(3)拱架安装完毕后在拱架上放孔口管位置点并标记编号。

(4)安装孔口管:孔口管焊接在拱架上并利用钢楔形块调整角度使得孔口管的仰角为1~2度。如图3所示检查合格后用土工布将孔口管两端口进行封闭。

图3 拱架和孔口管施工

2.4套拱施作

(1)拱架和孔口管紧贴围岩拱架和孔口管安装完毕后对其位置进行复测。合格后进行支模并采用C25砼进行浇筑。

(2)套拱混凝土达到设计强度后进行拆模,利用冲击钻凿除孔口管的管口混凝土并将管口位置的土工布等杂物清理干净。

(3)套拱施作完毕后设置监控量测点并进行监控量测。

2.5管棚钻机就位

施工时应搭设支架,支架搭设稳定、牢固,并进行验收合格。将钻机导梁固定在支架上并将装好角度指示器的钻机固定在导梁上通过调整支撑杆来调整导梁的倾角满足管棚设计倾角的需要。接好风、水管,检查各螺栓连接是否可靠,一切正常后便可开机试钻,如图4、5所示.

图4管棚钻机就位 图5钻杆连接

2.6打入钢管及清孔

将已加工好的钢管打入钻好的孔内。钢管的打入随钻孔同步进行钢管相接,保证管棚中线在同一轴线上确保连接可靠,钢管不出现扭曲现象。钢管到达设计位置后对孔内进行彻底的吹孔。

2.7钢筋送入

清孔完毕后,在钢管内送入钢筋笼。钢筋笼接头连接处焊接,并进行焊接质量检查验收。

2.8 注浆

注浆前用钢板将外露的管棚钢管管口焊接密实,并用锚固剂或水泥砂浆封堵钢管与孔口管管壁的空隙和利用孔口管安装的封头将孔口密封圈压紧,并在钢板上焊接止浆阀和溢浆孔。注浆量采用定压与定量相结合的方法确定 ,可先预计围岩空隙情况 ,在注浆过程中加以参考。注浆顺序与钻孔顺序相反,从低孔位向高孔位进行。注浆材料采用纯水泥浆(w/c=1.0),注浆水泥强度等级为P42.5,注浆量由压力控制,初压0.5~1MPa终压为2MPa。做好注浆记录。管棚注浆记录包括:注浆起始时间、结束时间、注浆起始压力、注浆终止压力、注浆量等内容。

图6注浆现场图

(1)灌浆的质量直接影响管棚的支护刚度,因此必须设法保证、检验灌浆的饱满、密实。

(2)注浆孔封堵方式:采用钢板在钢管口焊接封堵,预留注浆管及排气管,注浆管必须安装阀门,堵头必须封闭严实。

(3)注浆方式:在管棚口直接注浆,注浆管深入管棚0.2~0.5m。

3 质量控制措施

(1)钻孔的孔位、孔深、倾斜度应按设计要求进行严格控制,保证孔位达到设计和规范要求。

(2)严格控制管棚间距,防止管棚出现间距过大或出现偏离。

(3)管棚施工中,其外倾角应严格按设计要求施工。既不能侵入初期支护内 ,也不能让外倾角太大 ,降低支护效果。

(4)钻进时应控制好钻孔压力 ,根据不同的地质及时调节风压 ,使成孔不塌、不偏、顺直,做好钻孔记录。

(5)灌浆量大于理论吸浆量;

(6)回浆量比重不小于进浆量,稳压15min,孔内不再吸浆,即进、排浆量一致,做好注浆记录。

(7)封孔灌浆的沉缩部分复灌后不得有脱空现象。

(8)管棚施工必须按照隐蔽工程要求做好施工记录。

4 工程实例应用与分析

4.1工程概况

大康1号隧道左线设计为一座分离式隧道长1650m,其中V级围岩长869m,IV级围岩长781m。隧道洞口左、右线均采用削竹式洞门。出口端洞口浅埋段,上部为岩质边坡,下部为块碎石土质边坡。受“5.12”汶川地震的影响,坡面岩体卸荷裂缝发育,岩体破碎,岩体多被切割成块状,崩塌灾害发育。堆积块碎石松散,稳定性差,易垮塌和落石,对大康1号隧道进洞影响较大。且隧道顶30米处有两座电塔。大康1号隧道出口端洞口超前支护采用此工法进行施工。

4.2 施工情况

大康1号隧道左线出口端洞口浅埋段管棚采用厚 6mm、Φ108 钢管,在隧道拱部120度平行布设,间距40cm ,每环布设 36 根,单根管棚长 20m 。采用4榀I18钢拱架浇筑C25混凝土后形成套拱,在套拱中预埋36根Φ127 钢管(壁厚6mm,单根长2m)的孔口管,之后进行钻孔和清孔,交错打入Φ108 钢管构成管棚,并交错对每根管棚进行注浆。

4.3应用效果

在大康1号隧道左线出口端洞口浅埋段管棚超前支护施工期间,运用了本工工艺,保证安全、保证质量前提下,比预期计划提前30天完成任务。并且与原设计方案采用Φ51自进式锚杆(拱部120度布设,环向间距为30cm,每环48根)相比,节约成本约10万。并且采用Φ51自进式锚杆进洞只能对洞口 8m 范围内加以超前支护,对洞口段的整体稳定无益处。

5 总结

在本次实践中充分说明本次研究隧道长大管棚施工工艺安全可靠,施工质量优良,能节约工期缩短成本,并易于推广,有广阔的应用前景,社会、经济效益突出。

参考文献:

卢杰.高速公路软岩隧道长管棚预注浆超前支护施工技术研究[J]工程建设标准化,2019,12(10):106-108.