滨化集团股份有限公司 山东省 滨州市 256800

摘要:随着生产力的不断向前发展,温度控制精度要求也大大提高,加热炉的控制技术也得到了迅速发展。本文通过串级系统思想和PLC技术的应用,做好系统软硬件及上位机的设计调试等工作,使加热炉控制系统达到预期的目标。主、副控制器均采用PID控制算法,使加热炉内温度能够稳定在给定的温度值附近,并且能够实现手动的启动和停止,指示灯的运行会实时监测控制系统的运行情况。鉴于此,本文主要分析加热炉电气控制系统PLC故障原因分析及优化。

关键词:加热炉;电气控制系统;PLC

中图分类号:TM76 文献标识码:A

1、引言

PLC(可编程逻辑控制器)是目前在加热炉自动控制过程中应用最为广泛的技术之一。PLC是一种典型的工业控制计算机,其基本结构与微型计算机相同,包括电源、CPU、存储器、输入接口电路、输出接口电路、功能模块及通信模块等。PLC工作过程主要分为三个阶段及输入采样、用户程序执行及输出刷新。输入采样阶段,PLC可通过扫描方式读取输入数据及状态,并将其存入相应单元内;用户程序执行阶段,PLC会按顺序对用户程序进行扫描,并对控制线路(由触点构成)进行逻辑运算,当获得逻辑运算结果后,会对逻辑线圈在RAM中对应的状态进行刷新;输出刷新阶段,CPU会根据I/O映像区对应的状态、数据对输出锁存电路进行刷新,然后再通过输出电路来控制外设。相对于传统继电器逻辑控制系统而言,PLC编程较为简单且功能全面,具有良好的适应性。同时,PLC具有较好的抗干扰性能,控制故障发生率较低。在加热炉运行过程中,装出料、测量及管材等信息数据均可通过PLC及二级计算机系统进行控制,从而实现计算机自动化操作。

2、加热炉概述

在现代工业生产过程中,加热炉是不可或缺的加工设备,在很多行业当中都有着广泛的应用。加热炉主要包括连续加热炉与室式加热炉。连续加热炉运行过程中,料坯会在炉内根据轧制的节奏进行连续运动,炉气也会在炉内进行连续流动。当炉料断面尺寸、产量机类型确定时,连续加热炉各部分温度并不会随时间变化而变化,只会沿长度方向发生变化;金属料的温度也不会随着时间变化而出现变化,仅沿长度方向发生变化。室式加热炉主要用于金属坯加热或锻压前加热。室式加热炉物料加热时并不会移动,并且炉内不分段,需保持炉内各处温度均匀。对于部分大型钢锭加热则采取周期性的加热方式。多数加热炉都属于高耗能窑炉,资源消耗较多,并且加热炉产生的烟气会散发出大量热量,会影响热能利用率。因此,在加热炉应用过程中需采取一定节能措施来控制能源消耗,从而提升热能利用率,降低使用成本。

3、加热炉电气控制系统PLC故障原因分析

3.1、网络故障

经现场观察,在出现网络故障时,加热炉远程控制画面中有关电气控制的部分显示灰色,如同WinCC未连接PLC时的状况,电气柜内CP网卡的指示灯响应缓慢,甚至常亮,PROFIBUS-DP相应的硬件指示灯不闪烁,PLC主站的CP网卡通讯无法链接、读取数据,直到CP网卡死机。

由于故障发生时的表面现象为PLC主站CP网卡通讯无法链接、读取数据和网卡死机,维护人员通常都会首先从有关网络的安装以及所处环境等方面开始检查。通过检查电气控制系统PLC的PROFIBUS-DP配置,发现整个网络采用一根PROFIBUS-DP网线的配置,当某处出现故障时,将导致整个网络通讯中断;远程站设置在炉前远离加热炉设备的另一端,各电气设备通过网络链接,部分PROFIBUS-DP网线敷设经过高温高湿环境,其铺设路径上方紧邻辊道电机且并未与工作电源分开,电机运转时存在电磁干扰现象,影响通讯质量,也能导致通讯故障。

3.2、系统网络通讯

仪控PLC主站主要包括:中央CPU模块,电源模块、工业以太网通讯模块等,并设有两个ET200从站,以及燃控系统1台助燃风机和两台烟气引风机。

上位机与燃控PLC、燃控PLC与电控PLC之间采用标准工业以太网通讯,中间经过工业以太网交换机;PLC与ET200从站、风机变频器之间使用PROFINET总线通讯。在实际使用过程中,风机变频器与PLC通讯偶尔会出现掉线情况,故此在风机变频器与PLC增加一路光纤作为备用,在PLC主控室和风机控制室各安置1台西门子公司的OSM光纤交换机,当变频器出现通讯故障时,可以切换到光纤正常通讯,保证网络的稳定性。

3.3、信号干扰原因

PLC主站、远程站接地及信号屏蔽等出现问题可能对信号产生干扰,而PLC安装接地是否正常会直接影响系统的稳定性、安全性以及数据的准确性。在确认CPU及CP卡件正常后,考虑到加热炉电气控制系统PLC所处的高温、潮湿、电磁干扰环境,对构建及连接加热炉电气控制系统PLC主站及远程站PROFIBUS-DP网线、主站及远程站的接地情况进行逐一检查和测量,主站及远程站的接地均合格。

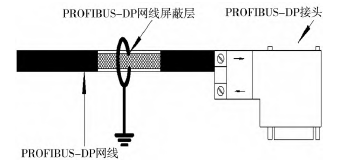

图1 PROFIBUS - DP 网线接地示意图

4、优化措施

4.1、网络优化改造

考虑到电气控制系统PLC的数据通讯量比仪表控制系统PLC大,为减轻PPROFIBUS-DP网络通讯的负担,避免发生因其故障导致整个网络瘫痪的现象,并且方便故障排查,针对电气控制系统PLC的PROFIBUS-DP网络进行改造,将其分为两路,并将现场的PROFIBUS-DP网络重新布线,避开高温潮湿区域。

新的PROFIBUS-DP网络分为两个部分:(1)CPU的DP接口→出炉操作台(1#站)→加热炉液压站(6#站)→集中电气室。(2)CPU的MPI/DP接口→P7远程站(加热炉入口侧)→上料操作台。如此设计可以避免因电气控制系统PLC的PROFIBUS-DP网络中某1个远程站故障导致整个网络瘫痪,确保某一部分的网络通讯正常,控制网络故障对生产和设备的影响范围。

4.2、模块散热优化

为了使系统柜中CPU和其他模块更快速地降温,借鉴计算机CPU散热片以及大功率开关电源散热片多栅格状或栅片状的设计,将加热炉电气控制系统PLC系统柜中的CP模块重新配置到其他插槽,使CPU与CP模块之间形成类似散热片的栅片状。优化前CP443-1模块在4#插槽内,紧邻CPU模块;优化后CP443-1模块位于5#插槽内,与CPU模块间隔1个模块的位置,提高了散热效率。

5、结束语

通过对影响PLC正常运行、导致其发生故障的因素逐条排查,分析出厚板生产线加热炉电气控制系统PLC故障的原因并进行优化,将电气控制系统PLC的PROFIBUS-DP网络进行布置优化并分为两路,现场PROFIBUS-DP网络重新布线,避免了电气控制系统PLC的PROFIBUS-DP网络中因某个远程站出现故障而导致整个网络瘫痪,控制了故障对生产和设备的影响范围;将CP模块优化配置到其他插槽,使CPU与CP模块之间形成类似散热片的栅片状以便于降温,解决了此案列中温度高导致的PLC死机现象。此次优化实践排除了导致PLC故障的影响因素,提高了厚板生产线加热炉S7-400系列PLC安全运行效率,降低了故障发生率。

参考文献:

[1]甄玉山,刘运洲.加热炉控制系统中信号抗干扰措施的研究与应用[J].化工自动化及仪表,2020,47(03):248-250.

[2]李明,吴云哲,孙少华.加热炉汽化冷却电气控制系统的改造与应用[J].冶金管理,2020(07):90-91.

[3]戴苏晴.电气设备自动化控制中PLC技术的应用[J].中国金属通报,2019(06):88+90.

[4]王淼.试论轧钢节能加热炉电气控制系统的设计与实现[J].内燃机与配件,2018(23):181-182.

[5]李健锋.工业加热炉电气自动控制技术的发展现状[J].山东工业技术,2016(22):27.