(株洲冶炼集团股份有限公司锌电解厂 )

摘 要:本文主要叙述了湿法炼锌采用搭接法电积锌过程中,电解操作过程中含铜污水进入电解槽内,导致析出锌含铜高的问题,分析了析出锌中铜的来源,提出了有效的解决措施。

关键词:锌电积;导电头;析出锌;改进措施

前言

目前,株冶有色炼锌采用的是沸腾焙烧---浸出----净液-----电积------熔铸的传统生产工艺,而电积过程是将经过深度净化的合格硫酸锌溶液与电解废液按一定比例混合后进入电解槽,以铅银钙锶四元合金为阳极,以压延铝板做阴极,通以一定的直流电,在阳极放出氧气,阴极析出锌的过程,阴极锌采用机械化剥离。电积过程中,铜是一种有害杂质,由于铜的标准电位比锌正,所以电积过程中Cu比Zn优先析出,不仅影响析出锌的化学成分,严重时也会造成“烧板”,使锌返溶,显著降低电流效率[1]。电积用新液一般要求含Cu小于0.0002g/L,因此在实际生产过程中,析出锌含铜高主要是在电解过程中含铜污水进入电解槽在阴极析出所致。

1 铜导电系统所处环境

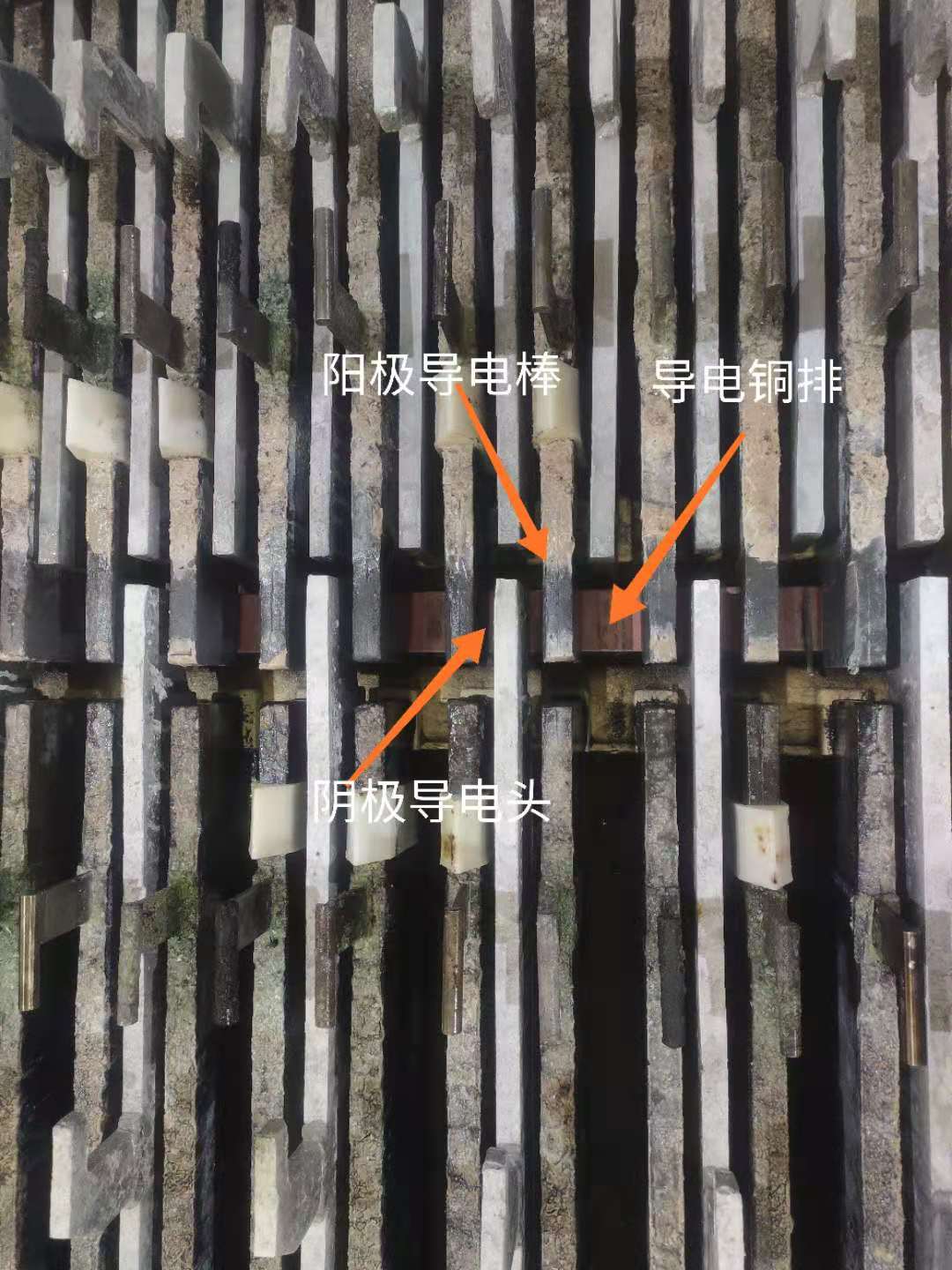

锌电积时,电解槽和槽之间的连接方式是采用搭接法,即阴极导电头和阳极导电棒搭接在铜排上。如图1。

图1 搭接法连接示意图

锌电积的阴阳极反应如式:

阴极主要反应为:溶液中带正电荷的锌离子在阴极上放电沉积,其反应如式(1):

Zn2++2e=Zn↓ | …………………………(1) |

阳极主要反应为:溶液中带负电荷的OH—离子在阳极上放电,析出氧气,其反应如式(2):

2OH—―2e=H2O+1/2O2↑ | ……………………………(2) |

硫酸锌水溶液电积总反应式为式(3):

ZnSO4+H2O = Zn↓+H2SO4+1/2O2↑ | …………(3) |

从电积反应看,电解槽上存在大量的氧气,这些气体从电解槽溢出的同时夹带一些细小的电解液,因电解液的酸度比较高(一般含酸在160-200g/L),从而在电解槽上形成酸雾,对铜导电系统造成腐蚀。

2 铜导电系统发生的主要化学反应

铜在干燥的环境中不发生化学反应,但在含有CO2的潮湿环境中会发生化学反应生产碱式碳酸铜薄膜,俗称“铜绿”[2]。反应见(4)。

2Cu+H2O+CO2 +O2 =Cu2(OH)2CO3 | ………………(2) |

在酸性环境中,铜单质与二氧化碳、水产生碱式碳酸铜的自发性与大气的相对湿度及水的存在状态有关,与酸度的大小关系不大。其他条件相同时,相对湿度越大,反应的自发性大大增加。因此,在电解槽上的环境完全满足生产成碱式碳酸铜的条件。

由电积过程产生的气体从电解液溢出后形成的酸雾一部分会附着在铜导电系统上,由(4)反应生成的Cu2(OH)2CO3便会与酸雾发生反应,其反应见式(5):

Cu2(OH)2CO3+4H+=2Cu2++3H2O+CO2 | ………(5) |

该反应生成的Cu2+进入循环系统,电解过程中,由于铜污染进入溶液中的铜离子在阴极放电析出,使析出锌含铜高。据统计电解过程中溶液中的铜离子有81%进入阴极,其中大约90%的铜离子来自于外界的污染造成,因此加强操作,杜绝外界的铜污染进入溶液是降低析出锌含铜,提高产品质量的主要措施。

3 改进措施

针对以上影响析出锌含铜高的原因,我们采取以下改进措施来解决。

3.1 设计“T”字形蒸汽管道和喷头,加装在剥锌机刷板装置后端,对阴极导电头用蒸汽冲洗,然后人工用热水洗净抹布,来回3遍擦拭每一块阴极导电头;最终达到阴极板导电头“三边亮”的效果。

3.2 在电解槽槽间板和所垫PVC硬塑料板的两端垂直钻一个Φ16mm的小孔,并定期进行清理保持通畅。在用蒸汽冲洗铜排时产生含铜的积水和积液可以经该孔流出,引流至电解楼下地沟内,由污水泵回收至上道工序处理,杜绝了槽间板上存积的含铜污水进入电解槽。实施前,冲洗铜排前后溶液内含铜变化见表1,实施后,冲洗铜排前后溶液内含铜变化见表2。

表1 冲洗铜排前后溶液含铜

时间 | 槽号 | 冲洗前含铜(g/l) | 冲洗后含铜(g/l) |

2020年8月3日至8月16日 | 2列2# | 0.00026 | 0.00042 |

2列3# | 0.00028 | 0.00041 | |

21列4# | 0.00024 | 0.00045 | |

21列5# | 0.00025 | 0.00047 | |

平均 | 0.00026 | 0.00044 |

表2 冲洗铜排前后溶液内含铜量

槽号 | 实施后冲洗铜排前溶液含铜g/l) | 实施后冲洗铜排后溶液含铜g/l) |

2列2# | 0.00025 | 0.00027 |

2列3# | 0.00022 | 0.00023 |

21列4# | 0.00026 | 0.00029 |

21列5# | 0.00024 | 0.00026 |

平均 | 0.00024 | 0.00026 |

从表1看出,冲洗后溶液含铜较冲洗前含铜增加70%。

100%*(0.00044-0.00026)/0.00026=70%

从表2看出,冲洗后溶液含铜较冲洗前含铜增加10%。相比实施前含铜增量70%来说,降低约85%。也就是说含铜污水85%以上开路至电解楼下地沟并回收进入上道工序处理

3.3 制作相应尺寸的塑料皮,固定盖在靠下液管一侧的铜排上;同时对下液口增装挡酸板和下液筒,可以完全避免从下液管流出的硫酸锌溶液溅到铜排上直接腐蚀铜排,减少因铜排腐蚀产生的大量含铜污水进入电解循环系统。

3.4 禁止槽面上用水。过去为了检查和预防相邻电解槽阴阳极是否虚接和保持槽面清洁,用水冲洗阴阳极接触处,会将导电头和铜排上的Cu2+冲进电解槽。

3.5 采取措施减少剥锌机循环水含铜量的累积。每日对剥锌机刷板装置补充少量冷凝水;每周更换一次循环水;半年清理一次储水罐。对比循环水含铜变化情况,见表3。

表3 剥锌机循环水含铜变化情况

实施前含铜(mg/l) | 实施后含铜(mg/l) | ||

3月26日 | 1.2 | 9月6日 | 0.65 |

4月20日 | 2.3 | 9月18日 | 0.55 |

5月12日 | 2.92 | 10月4日 | 0.71 |

5月15日 | 2.71 | 10月15日 | 0.42 |

5月21日 | 1.46 | 10月24日 | 0.33 |

6月7日 | 0.37 | 11月6日 | 0.42 |

6月12日 | 1.6 | 11月18日 | 0.15 |

7月6日 | 0.8 | 12月3日 | 0.68 |

7月14日 | 4.2 | 12月16日 | 0.47 |

8月16日 | 2.7 | 12月25日 | 0.38 |

平均 | 2.02 | 平均 | 0.48 |

从表3看出,实施前循环水平均含铜2mg/l,经刷板后的阴极板带入电解液内的铜高。实施后,循环水平均含铜0.48mg/l,降低80%,使循环水含铜始终保持在可控水平。

3.6 定期对槽上阳极导电头进行清理,将阳极导电头擦拭干净,减少槽上导电头硫酸铜的含量。对槽上导电棒包铅损坏的阳极板挑出,进行修补或更换,始终保持槽面干净。

通过以上一系列措施的实施,析出锌含铜小于0.001%合格率最高达到98.8%。析出锌含铜最好水平降低到0.0005%,平均水平为0.0007%,完全满足生产高标准电锌的水平。

4 结语

降低析出锌含铜,首先应降低新液中Cu2+含量,提高新液的净化深度,从根本上减少Cu2+的内部来源,在此基础上,电积操作过程中高度注意,规范操作,通过加强以上改进措施可以防止导电头和铜排上Cu2+进入电解槽内,减少Cu的外部来源,使生产的析出锌含Cu满足要求。

“参考文献”:

[1] 彭容秋,《锌冶金》,中南大学出版社,2005.

[2] 彭容秋,《铜冶金》,中南大学出版社,2004.

作者简介:柳祥国,1974年,男,汉族,,湖南醴陵,单位:株洲冶炼集团有限公司,本科,研究方向:提高析出锌综合质量

收刊地址:湖南衡阳常宁市口水山株冶有色生产中心