西安中铁工程装备有限公司

摘 要:介绍了一种新型盾构机双梁定点液驱管片吊机,较普通环链葫芦电驱管片吊机具有故障率低、维护方便、制造成本低等优点,能更好地满足隧道施工进度的要求。

关键词:盾构机;管片吊运;液驱。

21世纪是地下空间开发利用的世纪,随着国民经济的快速发展,我国城市化进程不断加快,人们对公共交通要求的不断提高,国内的城市地铁隧道、铁路隧道、公路隧道、市政管道隧道、水工隧道等隧道需求不断加大。地下隧道建设以其高效性、技术性、安全性及可维护性正得到地铁建设部门和使用部门的日益重视。盾构施工以其对地面和地下环境影响小、掘进速度快、地表沉降小等特点,被广泛应用于地下隧道建设。盾构施工中采用预制混凝土管片支护的方法,该方法快速、高效、机械化程度高、对环境影响小,能有力的保证隧道的施工质量。

在地下隧道的施工过程中,管片吊机的作用是将管片从管片运输车上卸下并运至管片拼装机,故管片吊机的高效性及可靠性会直接影响到施工的进度。现有的管片吊机一般采用电动葫芦直接吊起管片,然后通过电机驱动链轮在轨道上行走,由于需要频繁的调整管片的位置及姿态,使得电机需要频繁的启停刹车,这样导致电机运转的工况十分恶劣,极易被损坏,并且由于链轮和轨道之间的摩擦力,在遇到有坡度隧道施工时,电机负载大,经常由于摩擦力不够导致不能正常行走,很大程度上影响了工程进度并且还可能产生安全事故。本人主持新研发的双梁定点液驱管片吊机采用液压油缸驱动钢丝绳起升管片,液压马达驱动链条带动小车在轨道上行走,由于起升系统和行走系统均采用液压驱动,该管片吊机可靠性高、故障率低且维护方便,有效地提高了管片的吊运效率及盾构施工效率,在实际盾构施工中很好的解决了现有电驱管片吊机存在的问题。

1. 双梁定点液驱管片吊机的工作原理及基本参数

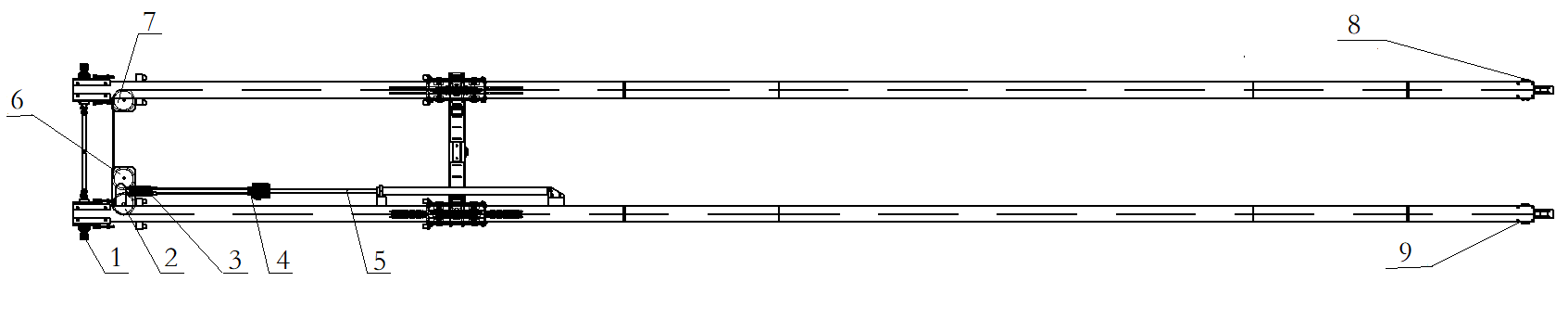

双梁定点液驱管片吊机由双导轨梁、驱动系统(包括液压马达、万向联轴器、链轮、链条、涨紧机构)、起升系统(包括起升油缸、导向轮、钢丝绳、平衡梁)、行走小车等机构组成,具体结构如图1所示。工作时驱动系统的液压马达驱动链轮与连接在行走小车上的链条啮合,带动行走小车行走。起升系统的液压油缸驱动由导向轮、钢丝绳和平衡梁组成的滑轮组,从而带动管片的升降。

1

-驱动系统;2-双导轨梁;3-循环链条;4-行走小车;5-导向涨紧机构;6-液压马达;

7-万向联轴器;8-右换向滑轮安装;9-左换向滑轮安装;10-起升油缸;11-平衡梁;

12-滑轮;13-驱动链轮;14-联轴器;15-平衡梁滑轮;16-吊具

图1 双梁定点液驱管片吊机结构示意图

表1 双梁定点液驱管片吊机基本参数

最大起吊重量 t | 起吊速度 m·min-1 | 最大起升高度mm | 水平运行距离mm | 水平行走速度m·min-1 |

5×2 | 0.7/4 | 2400 | 18000 | 10 |

行走小车在起步时所需的牵引力FR最大,此时的牵引力FR需克服静态起步阻力FZ和行驶牵引力FM之和,其中

FZ=(M+2G)gε;

FM=(M+2G)gβ;

式中,M—行走小车和平衡梁自重,M=650kg;

G—满载时钢丝绳拉力(1/4满载重量),G=2500kg;

ε—静态起步阻力系数,ε=0.075;

β—驱动轮摩擦系数,β=0.05。

代入式中,可得FR=FZ+ FM=6923N,驱动轮半径r=65mm,则小车起步力矩为

M R=FRr=450Nm。据此选用液压马达排量为200cm3。

根据最大起吊重量(10t)和起吊高度(2400mm),选用起升油缸参数如下:缸径110mm,杆径63mm,压力200MPa,行程2400mm。则其杆端拉力为

FL=128kN>98kN

满足要求。

根据最大起吊重量,可得钢丝绳最大拉力为G=2500kg=24.5kN,选用14NAT6×19S-IWS1870钢丝绳,其最小破断拉力为130kN,则安全系数为

S=130/24.5=5.3>[S]=5

满足要求。

行走小车由两根链条牵引,根据行走小车所受最大牵引力FR=6923N,则链条所受最大拉力为Ft=0.5 FR=3462N。选用16A单排链条,其抗拉强度为Fu=55.6kN,由于是链速小于0.6m/s的低速链传动,其主要失效形式是链条的静拉断,故按静拉强度条件进行校核,其安全系数为

S= Fu/(kFt)=10.7>[S]=4

所选链条满足要求(式中k为工况系数,取k=1.5)。

2. 双梁定点液驱管片吊机的结构

双梁定点液驱管片吊机主要由驱动系统、起升系统和行走小车等组成,具体结构如图1所示。

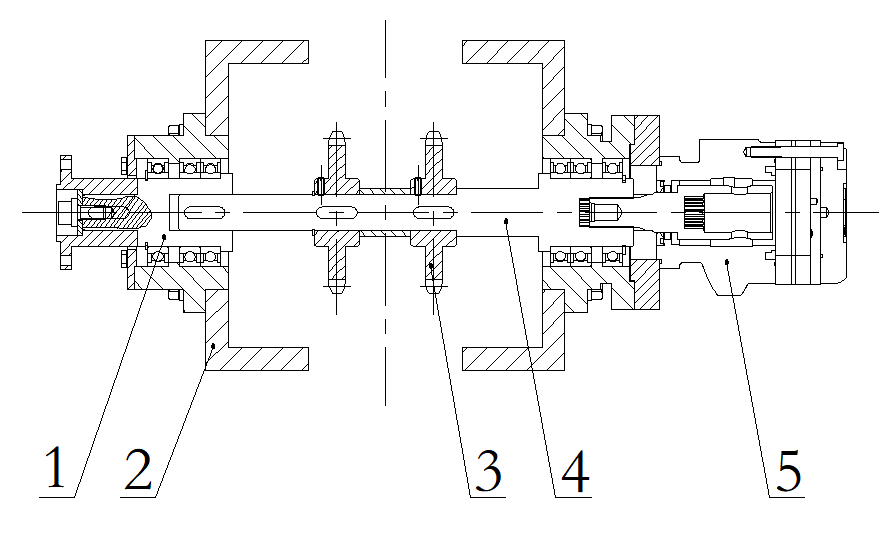

驱动系统由安装座、液压马达、驱动轴、驱动链轮、从动轴组成,具体结构如图2所示。液压马达通过驱动轴将动力输出到链轮,链轮通过与链条啮合带动行走小车运行,从而实现管片吊机的水平运动。驱动系统共有2套,分别对称布置在双导轨梁后端部,并通过万向联轴器连接,保证链轮同步转动,从而保证左、右行走小车同步行走。

在双导轨梁前端部还布置有链轮导向涨紧装置,循环链条绕过其中的导向链轮,与行走小车、驱动链轮形成闭环回路,从而实现前后来回行走。链轮导向涨紧装置还可通过调节安装在两侧的螺杆压紧和放松弹簧来调整导向链轮的前后位置,进而实现循环链条的张紧。

在双导轨梁前端部还布置有链轮导向涨紧装置,循环链条绕过其中的导向链轮,与行走小车、驱动链轮形成闭环回路,从而实现前后来回行走。链轮导向涨紧装置还可通过调节安装在两侧的螺杆压紧和放松弹簧来调整导向链轮的前后位置,进而实现循环链条的张紧。

1-从动轴;2-安装座;3-驱动链轮;4-驱动轴;5-液压马达

图2 驱动系统

起升系统由起升油缸、钢丝绳、左滑轮总成、右滑轮总成、行走小车和平衡梁总成组成,具体结构如图3所示。两根钢丝绳一端固定在轨道梁后端,分别绕过油缸滑轮和左、右大滑轮,再绕入行走小车后侧滑轮,然后穿过平衡梁大滑轮绕回行走小车前侧滑轮,最后固定在轨道梁前端,组成起升滑轮组。通过伸缩起升油缸,带动起升滑轮组,从而控制平衡梁及管片的升降。其中,行走小车滑轮的上方和侧面均安装有压绳轴,防止钢丝绳脱出;起升油缸上方安装有防护罩,防止皮带机上的渣土掉落污染油缸。

1

-液压马达;2-后钢丝绳拉板座;3-螺旋扣;4-钢丝绳;5-起升油缸;

6-右大滑轮总成;7-左大滑轮总成;8-前钢丝绳拉板座;9-转向机构

图3 起升系统

行走小车由车体、挡轮总成、拖轮总成、链条连接座、缓冲机构、前滑轮总成、后滑轮总成等组成,具体结构如图4所示。行走小车通过前后的链条连接座连接循环链条,然后依靠挡轮总成和拖轮总成沿双轨梁前后运动;前、后两个滑轮总成是起升系统滑轮组的一部分,可作为钢丝绳的支点进行管片起升作业;行走小车前后以及双导轨梁的前端和后端均安装有缓冲机构用于保护行走小车和其他机构,防止撞击造成损坏。

行走小车由车体、挡轮总成、拖轮总成、链条连接座、缓冲机构、前滑轮总成、后滑轮总成等组成,具体结构如图4所示。行走小车通过前后的链条连接座连接循环链条,然后依靠挡轮总成和拖轮总成沿双轨梁前后运动;前、后两个滑轮总成是起升系统滑轮组的一部分,可作为钢丝绳的支点进行管片起升作业;行走小车前后以及双导轨梁的前端和后端均安装有缓冲机构用于保护行走小车和其他机构,防止撞击造成损坏。

1-挡轮;2-后滑轮;3-前滑轮;4-链条连接块;5-缓冲机构;6-链条连接座;

7-拖轮总成;8-挡轮;9-滑轮;10-滑轮轴;11-车体;12-滑轮护板

图4 行走小车

3. 双梁定点液驱管片吊机在隧道施工中的应用

换装新型双梁定点液驱管片吊机的CSTE06280H土压平衡液驱盾构机用于广州市轨道交通十一号线鹤洞东站~南石路站~燕岗站区间盾构施工,区间线路出鹤洞东站后,沿芳村大道由北向南前行,以350m左偏曲线,下穿广州造船厂,横穿珠江后,下穿南石二街居民住房后进入南石路站,出南石路站后,下穿广纸幼儿园、宿舍楼,往东下穿工业大道和广佛线进入燕岗站。主要穿越地层为中风化泥质粉砂岩、微风化中粗砂岩、含砾砂岩。

图5 双梁定点液驱管片吊机广州地铁施工现场

在施工期间,管片吊机运行稳定,故障率低,维护方便,有效地提升了盾构的施工效率,得到了客户的高度认可。

(1)故障率低:原有的电驱管片吊机采用电机驱动行走以及电动环链葫芦起升管片,其电气系统复杂,线路繁多,而且电缆卷筒和电缆容易损坏,故障发生率高,影响盾构机掘进效率。双梁定点液驱管片吊机的小车行走和管片起升均采用液压驱动,稳定可靠,故障率低,可有效保证现场施工的效率。

(2)维护方便:原有的电驱管片吊机采用齿轮和链条啮合行走以及电动环链葫芦起升管片,电气和控制线路复杂,需要大量维护保养。双梁定点液驱管片吊机只需定点维护各滑轮销轴即可,节约维护时间和成本。

(3)制造成本低:双梁定点液驱管片吊机相较原有电驱管片吊机节省了大量电气元件,制造成本降低了20%以上。

4. 结语

双梁定点液驱管片吊机的小车行走和管片起升均采用液压驱动,可靠性高,故障率低,并且维护方便,很好的解决了现有电驱管片吊机系统复杂、故障率高、维护困难的问题,同时还降低了制造成本。经过实际施工使用,稳定可靠,工作效率高,有效的提高了盾构机掘进效率,适合在盾构施工中推广使用。

参考文献

[1]周文波.盾构法隧道施工技术及应用[M].上海:中国建筑工业出版社, 2004.

[2]吴巧玲.盾构构造及应用[M].北京:人民交通出版社,2011.

[3]王大江,张宇,安兰鹏.盾构管片吊运系统的优化设计[J].工程机械,2015(06):5-8.

[4]王磊,袁文征.盾构管片吊运系统平衡梁结构设计及优化 [J].建筑机械,2016(04):82-84.

[5]GB/T 3811-2008 起重机设计规范.