中车唐山机车车辆有限公司

摘要:TSD040卧铺动车组作为新的试制项目,是高铁研发的重点车型。目前的国铁市场中潜力大,竞争车型少。试制铝合金司机室是为了测试结构强度做碰撞试验。

TSD040司机室(无导流罩)长为8758mm外形轮廓复杂,焊缝形式多样,焊后变形量大,外轮廓最大超差量达12mm。面对这一难题本文从实际试制中出发针对焊接变形采取新的高温机械调修方法解决外轮廓尺寸超差问题。

关键词:卧铺动车组、碰撞试验、外形轮廓、高温机械调修。

我国高铁动车组普遍采用铝合金材质车体,特别是司机室部件,是制造的难点,采用板梁结构,在组焊工装中焊接完成,组装和焊接过程中工艺复杂,实现流线型外观。焊接完成后产生的焊接变形影响了部件的形位精度。为保证精度尝试采用如下方法进行铝合金材质组焊部件的调修工作。

一、检测外轮廓焊后尺寸

在

卧铺动车组司机室胎内组焊完成后,将工装挡板由组装定位模式调整为检测定位模式,如图1所示。

图1、检测定位模式

在司机室内部P1检测部位添加拉杆,调整拉杆拉力使P1部位左右尺寸达到或一面达到理论尺寸(如图2所示)。环形框位置为一号挡板至前墙附近挡板左右各九块挡板。将检测模式下测量的54个检测点数据与司机室外轮廓理论数据逐个进行对比。标记超差尺寸数据的检测部位。通过数据对比和外形分析,发现窗带上下梁区域由于外形轮廓复杂,型材较厚,焊缝长且焊缝密集是造成外轮廓超差的主要因素。

图2、拉杆位置

二、对不合格部位施加反变形

使用现有撑杆、F卡、手扳葫芦有针对性的对超差部位施加支撑力和拉力,窗带下部由两根8mm型材组焊而成,焊缝曲面长度大于8700mm,旋转逃生窗和中间窗口由三根立式梁柱组成,这个区域密集的外侧焊缝在焊后产生较大的收缩应力,侧墙内侧复杂形状的短梁柱组焊后又生成应力,导致4-8号挡板区域的外轮廓收缩变小。我们使用撑杆和F卡对窗带下部区域做支撑反变形,反变形量根据支撑后外轮廓检测点部位尺寸数据小于理论数据2-6mm为宜。如图3所示

图

3、施加反变形区域

由

于窗带上沿接近司机室顶部蒙皮,在顶部蒙皮大线焊接时8条焊缝焊接收缩力导致窗带上沿部分区域向外扩张轮廓变大。我们使用手扳葫芦对窗带上沿不合格区域施加拉力,反变形量为大于理论尺寸2-4mm。施加反变形力后如图4

图4、反变形后尺寸数据

三、对不合格区域进行调修

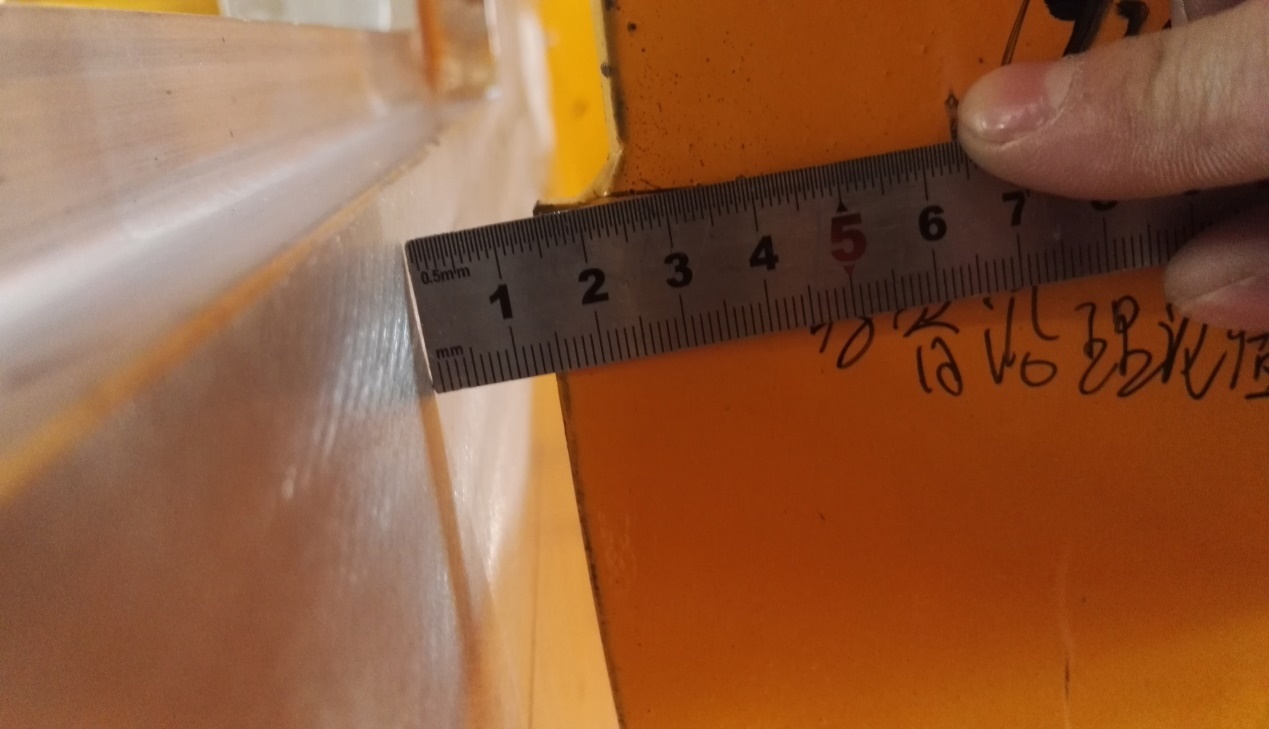

使用氧乙炔火焰烤枪对施加反变形区域的焊缝和母材进行局部加热,同时随时对加热后部位用点温计测量温度。

烤枪行进速度控制在v≈1cm/s。由于焊缝填充金属未进行时效强化,对焊缝区域的加热温度以不损害母材为宜,加热温度200 -350℃。对母材的加热温度应控制在180-240℃,并且做到快速加热快速冷却。

加热完成后对施加反变形区域的检测点进行测量调修效果,如果部分检测点变形量未达到预定数值再次进行火焰调修,方法同上,同时增大支撑力或拉力。经过两次高温机械调修后外轮廓尺寸合格率达到90%以上。

四、总结

使用此种高温机械调修方法,调修变形量显著,最大局部调修量可达到12mm,达到我们预期的调修目的。同时根据车体焊缝分布、型材厚度有针对性的施加反变形进行火焰加热这种高温机械调修方法特别适用于复杂曲面轮廓车体。