中车永济电机有限公司技术中心, 山西 永济 044000;

摘要:以某型机车为例,针对电力机车上线运行后出现的IGBT故障、驱动板故障两种典型部件故障,根据机车DDU、MPU、TCU实时故障数据分析,通过功率模块检测及部件失效分析,结合软件仿真验证手段对牵引功率模块故障原因进行数理分析,实现了失效故障原因的定位。有利于梳理整体失效故障主因,从而从系统及控制程序改进降低机车牵引功率模块故障率。

关键词:牵引功率模块; 故障; TCU;分析;

中图分类号:

0 引 言

某型机车电传动系统是由网侧电力、主变压器、主变流器和牵引电机等构成。每台机车有四个结构和原理基本相同的主变流柜,每个主变流柜是由2套相同的主变流器、冷却系统和相应的控制单元等组成。每台主变流器由IGBT器件组成的四象限功率模块、四象限斩波功率模块、逆变器和中间直流回路组成【1】。机车牵引变流器是机车系统安全、可靠、稳定运行的保证,因此牵引功率模块的跟踪和故障诊断分析是非常重要的【2】。

自2012年至2019年,某型机车共上线409台车。上线运行以来,整体运行状况良好,每年的故障率趋于稳定。2019年至2019年9月30日前,某型机车牵引功率模块总故障为136起,桥臂故障和驱动硬件类故障总共96起,占到总故障数的71%,为典型故障类型,这与HXD2型机车主变流柜功率模块典型故障类型一致【3】。针对这两类故障样本最高的故障进行统计分析发现,两种典型故障类型主要表现在IGBT故障和驱动板故障两种典型部件故障失效。

本文根据机车DDU、MPU、TCU故障数据分析,通过功率模块检测及部件失效分析,集合软件仿真验证手段对牵引功率模块故障原因进行数理分析,实现了失效故障原因的定位。分析研究两大类典型故障失效原因,有利于梳理整体失效故障主因,从而从系统及控制程序改进降低机车牵引功率模块故障率。

1.1 数据分析

DDU数据显示,机车报逆变器2驱动或硬件故障,逆变器2斩波器驱动故障,整流器2隔离,逆变器2隔离,此时机车速度为44.4km/h,网压为27264V,级位为4.6,为牵引工况。

MPU数据可看出,机车在2019年7月21日10:17:33时刻,此时机车速度为44km/h,网压为27467V,级位为4.6,机车为牵引状态。中间电压从1793V上升为1949V,然后缓慢下降。结合DDU数据,机车四象限斩波功率模块上桥臂故障损坏。

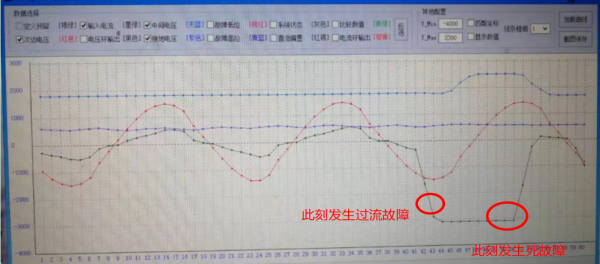

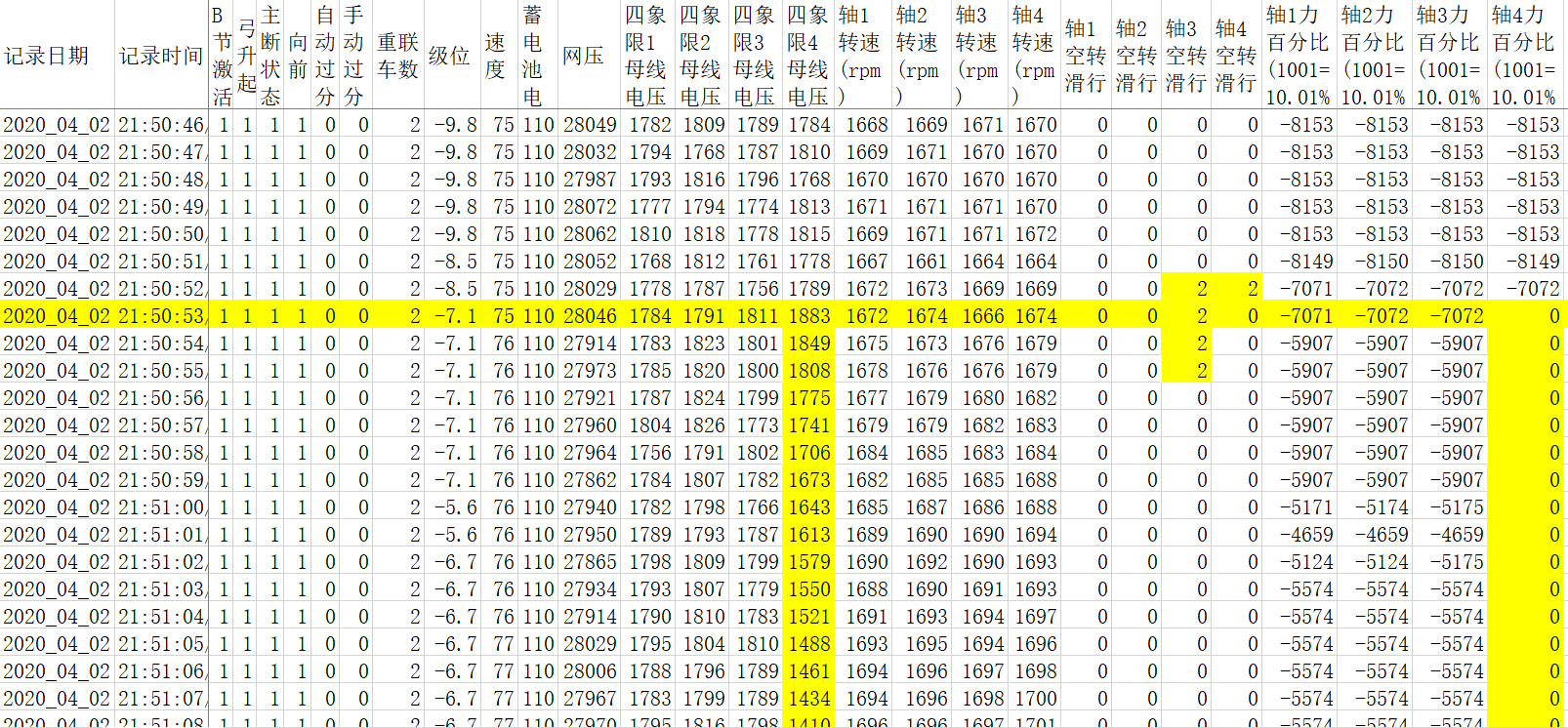

图1 TCU数据

分析TCU数据可看出,中间电压从1800V上升为2500V,输入电流负电流为-3000A。

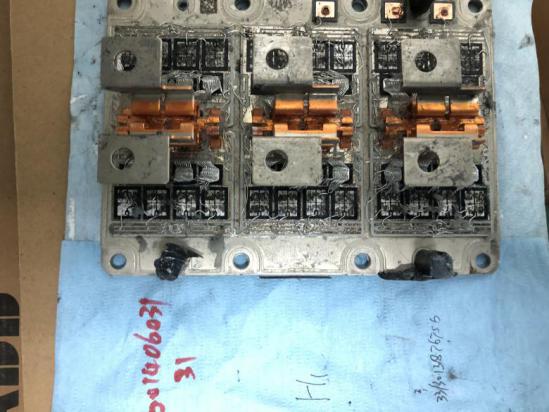

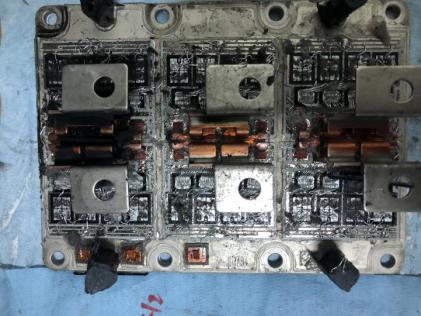

对四象限斩波功率模块进行拆解、检测分析,发现:H1&H2处IGBT损坏;4QC驱动板无反馈。

图2 H1 IGBT拆解后外观图

图3 H2 IGBT拆解后外观图

将H1位置和H2位置IGBT拆解后,均发现IGBT芯片键合点位置存在烧熔通孔,呈不规则分布,二极管芯片表面正常,分析认为IGBT器件失效原因可能为过流导致。IGBT器件失效后,门极串入高压进入驱动板,造成驱动板损坏。

1.3仿真验证

对系统可能的故障原因进行了推理,并在仿真模型中进行了验证,验证结果如下:

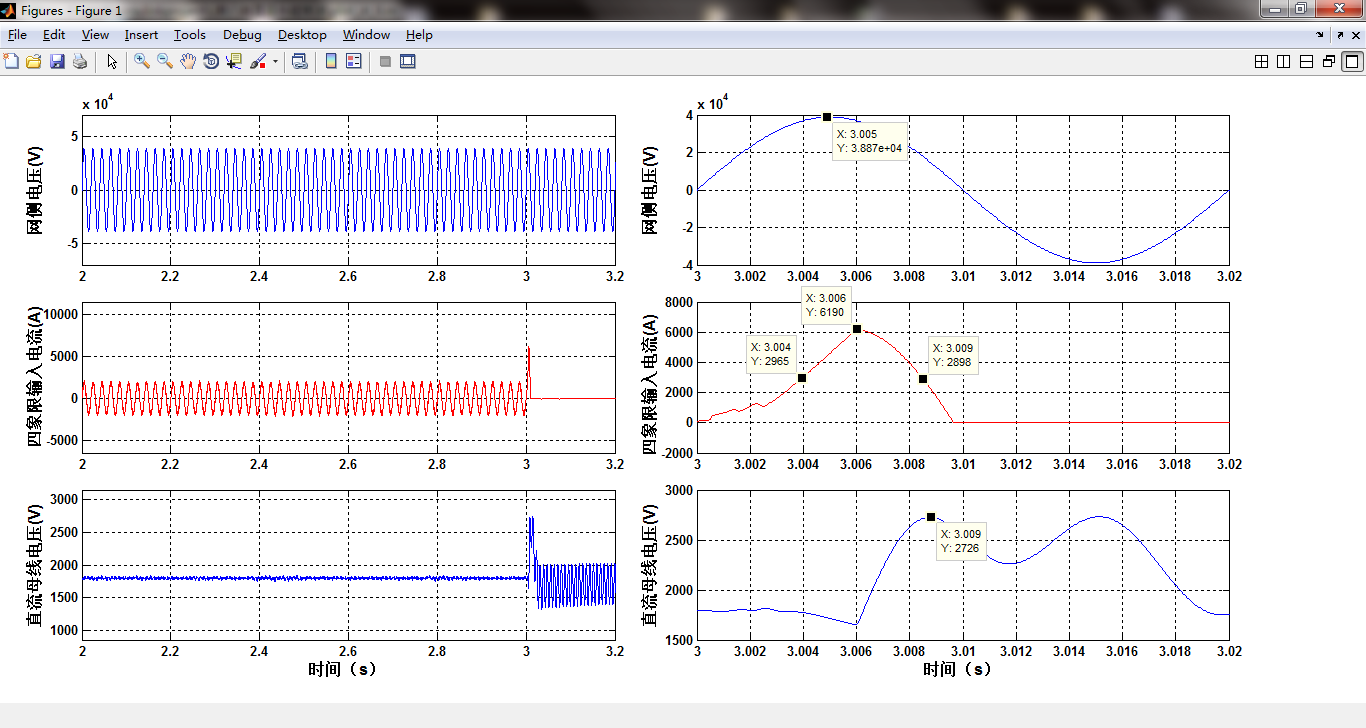

图4 故障波形仿真电路

图5 四象限故障波形仿真验证

(1)直流母线电压与输入电流波形同相,电流峰值大于3000A,直流母线电压升至2500V,与TCU数据基本一致。

(2)3.002s模拟故障发生,仿真结果与TCU数据波形趋势一致。

(3)IGBT应先出现短路现象后出现断路现象,但无法确认IGBT何时可熔至开路。

(4)基本可判定为31上管IGBT故障时刻由于未执行关断信息,导致此次事故发生。

2 驱动板故障类

机车报四象限斩波功率模块上、下桥臂故障、四象限硬件故障,机车载重4479吨,挂列55列,坡道为13‰,此时由于逆变器隔离,整车牵引力发挥不足。对牵引变流器故障进行排查,整流模块、斩波模块及逆变模块外观均无异常,多次复位故障未消除,该故障为死故障,更换四象限斩波功率模块后,静态升弓高压试车,故障消除。

图6 MPU数据

MPU数据显示,机车为制动工况,手柄级位-7.1,速度75km/h,轴4力百分比为0,逆变器已封脉冲,4轴中间电压由1789V升高到1883V后又缓慢的下降。中间电压变化的原因:1、四象限A相发生故障时,四象限立刻封脉冲、停机,此时处于制动工况的逆变器还没停机,牵引电机制动时产生的能量通过逆变器向中间支撑电容充电,导致中间直流母线电压会有短时的升高。2、四象限停机的同时会向逆变器发送四象限停机使能信号,逆变器收到该信号后进行封脉冲停机动作,逆变器停机后中间支撑电容的能量通过慢放电阻进行消耗,表象为直流母线电压缓慢下降。

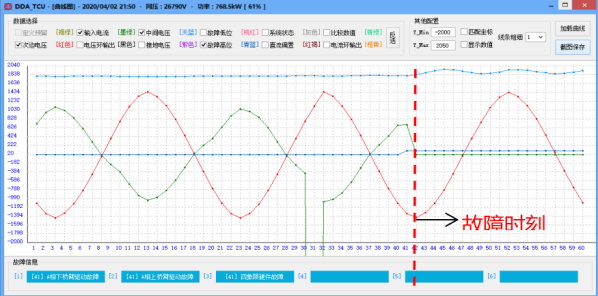

通过TCU数据可以看出,故障前变压器次边电压、四象限输入电流、中间直流母线电压均在正常可控范围内,系统状态正常;故障时刻,系统状态数值置6,故障高位数值置96,说明四象限已封脉冲,四象限输入电流被有效控制并在1ms内降为0A,四象限已经停机,四象限在封锁脉冲的同时向逆变器发送四象限停机使能信号,逆变器在4ms内检测到2次该信号,逆变器立即封锁脉冲、停机。

图7 TCU故障数据

(红色-次边电压,绿色-四象限输入电流,天蓝-中间直流母线电压,青蓝-故障高位)

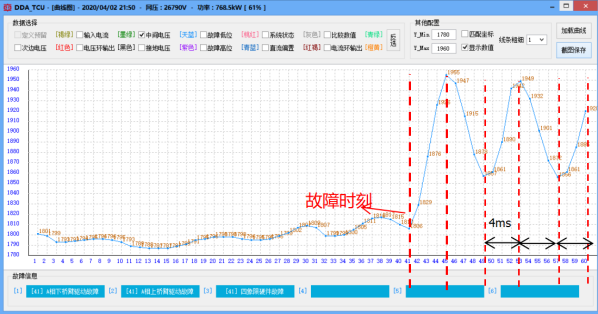

图8 直流母线电压数据放大

故障时刻机车处于制动工况,异步牵引电机处于发电状态,此时四象限已经停机,电机所产生的能量无法通过四象限回馈电网,只能通过还未停机的逆变器向中间支撑电容充电,导致中间直流母线电压在四象限停机后还在升高,直至在四象限停机4ms后逆变器停机,中间电压才呈下降趋势。

对四象限斩波功率模块进行例行试验发现该模块接通低压24V供电,四象限位置驱动板电源指示灯不亮,斩波驱动板指示灯正常,如图7所示。随后进行开关试验时,发现H1+H2、B1+B2无9.4V,波形如图8,H1+H2、B1+B2位置IGBT开关试验异常,H3位置IGBT开关试验正常。

初步判定四象限位置驱动板故障,驱动板指示灯不亮,反馈异常无9.4V输出,最终导致H1+H2、B1+B2位置IGBT无法正常工作。更换4QC位置驱动板,依据试验大纲,重新对该模块依次进行低压和高压试验,试验结果符合试验大纲要求,测试正常,测试过程和波形如图9所示。

图9 更换驱动板后开关波形

对失效驱动板按照四象限驱动板试验大纲进行测试分析,故障定位。 经检查,驱动板器件安装无错、漏、反现象,焊接无短路等现象,电路板上元件丝印清晰可辩,三防漆层平整、光亮,薄厚均匀。

2.4.1 电源测试

驱动板接通24V供电后,LED指示灯亮度微亮,原边15V电源为2.284V,原边5V电源为0.93V,输出异常,如图12所示;同时对驱动核副边输出进行测试,H1、H2、B1、B2位置驱动副边输出VGE为0.182V、VISO为0.181V,输出异常。

2.4.2 驱动板故障定位

为方便分析驱动板故障现象,在驱动板输入24V电源后级直接给驱动板15V电源进行检测,驱动板指示灯亮度依然不正常(微亮)。去除驱动核原边下桥位置615N芯片后,15V正常建立,反馈灯正常,5V电源输出由于615N芯片的缺失,输出为7.7V(正常)。恢复驱动核原边615N芯片,去除驱动核副边B1位置驱动核芯片后,反馈灯正常,漏电流测试值为0.12A(正常值应<0.3A),去除驱动核副边B2位置驱动核芯片,反馈灯异常,漏电流测试值为0.61A(正常值应<0.3A)。经以上检测分析,初步认为为4QC驱动板下管驱动核异常造成驱动板失效。

分析驱动板下管驱动核原边主要包含615N和原边电源控制芯片,采集原边电源控制芯片2脚门极控制信号(与615N芯片2脚的控制信号相连),电压为0V,波形异常(正常应为15V脉冲波)。将驱动核原边电源控制芯片取下后测试,检测发现电源控制芯片2脚门极控制信号与9脚15V电源短路,测试异常。使用正常的电源控制芯片进行测试对比,2脚与9脚正常阻值应为无穷大。

对比测试发现,故障驱动板下管驱动核原边电源控制芯片2脚与9脚15V电源短路,即2脚与9脚通路,导致2脚门极控制信号常高,进一步导致与2脚相连的615N芯片常开。615N芯片常开后下管驱动核变压器发生磁饱和现象,将原边15V电源拉低,驱动板故障。因此,4QC驱动板下管驱动核故障是由下管驱动核原边电源控制芯片失效导致。

将测试正常的驱动核原边电源控制芯片安装在故障驱动板上进行测试,采集原边电源控制芯片2脚门极控制信号,波形正常。经以上检测分析表明,4QC驱动板的下管驱动核原边电源控制芯片失效(2脚与9脚短路)造成驱动板失效。

通过对机车牵引功率模块典型故障案例的数据分析、功率模块检测及部件失效分析,集合软件仿真验证手段可以较好的对牵引功率模块故障原因进行数理分析,失效故障原因的定位。明确功率模块实际运用工况中存在的故障原因,进一步指导设计员工在正向设计过程中优化设计。

参考文献

[1]韩建宁,李莎,赵芳等.机车主变流器负载突变分析研究[J].电传动技术,2016,4:40-42.

[2]韩建宁,杨春宇,郑慧丽.HXD2 1000型机车静态下牵引逆变器过流故障分析研究[J].电传动技术,2017,4:1-4.

[3]朱海燕.HXD2型机车主变流柜功率模块故障研究[J].现代工业经济和信息化,2014,4(7):76-78

![]()

第 3 页 共 3 页