冀中能源峰峰集团邯郸洗选厂万年事业部 邯郸 056201

摘要:万年矿无烟煤具有低硫、环保特点,是钢铁工业中重要的原材料,但因其内灰高、夹矸多,需要对其进行洗选才能应用于工业生产。受万年事业部工艺不完善影响,精(中、矸)磁尾混合进入稀介和煤泥桶,造成尾煤灰分低,损失大、受系统和煤质影响明显。通过对我国精中矸磁尾分离工艺技术的可行性和必要性进行了研究;张磊等对选煤工艺、流程管理、生产系统和选煤设备等方面进行了优化。通过对万年事部洗选生产工艺进行分析,2020年经过技术改造,将精煤和中煤磁尾混合与矸石磁尾分离,新增2台磁选机,洗选过程中存在中煤和矸石不分或分离不彻底等问题得到解决,精煤带介和煤泥灰分得到明显改善,因此,对中煤和矸石煤泥水处理流程进行了优化。以该洗煤厂煤泥水为研究对象,基于降低洗水浓度为目标,进行了煤泥水絮凝沉降试验,确定凝聚剂和絮凝剂最佳添加量,满足生产需求。

关键词煤泥水;絮凝剂;凝聚剂;沉降

1项目概况

1.1概况

万年事业部位于河北省武安市磁山镇,为矿井型洗煤厂,设计入洗能力为0.9Mt/a,主要入洗万年矿原煤。入洗原煤为低硫、低磷、低挥发无烟煤,采用块煤跳汰+末煤重介分选与粗煤泥分选结合的选煤方法。生产工艺流程为:块煤跳汰分选+末煤重介有压三产品+粗煤泥旋流器分选+煤泥压滤回收。

1.2煤泥水处理的现状与问题

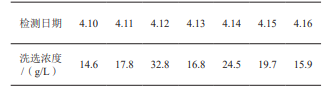

从2010年至今,该洗煤厂煤泥水处理过程中煤泥洗水浓度偏高、发灰,洗水中煤泥含量较高。2021年4月连续一周的数据检测表明(表1),该洗煤厂煤泥洗水浓度高,长期以来都得不到有效的处理。

表1洗煤厂煤泥水原洗水浓度检测结果

从表1数据可知,洗水浓度长期偏高,洗水中的细粒煤含量大,造成洗水粘度增大。对于配置成的悬浮液来说,粘度的增加会使各粒级的沉降速度变慢,干扰沉降的加剧,分选效率随之降低。洗水浓度过高会导致脱介筛喷水压力降低,且容易糊死介筛筛板筛缝,影响脱介效果,还会直接影响到产品脱水,造成产品水分偏高。煤泥水处理系统是选煤厂的重要环节,由于工艺复杂,投资多,现场管理困难,生产成本较大,处理效果的好坏直接影响到选煤厂的经济、社会效益。为减轻职工劳动强度,保证正常生产,确保分选效果,降低药剂成本,必须对该洗煤厂的煤泥水进行优化处理。对煤泥水的优化处理关键问题是如何使细粒煤泥得到快速沉降,其中混凝沉淀法在实际生产过程中应用较为广泛,但是煤泥在浓缩机中的絮凝沉降过程非常复杂,具有滞后性、大惯性和不确定性等。影响煤泥沉降效果的因素有煤泥水的沉降特性、煤泥粒度组成、絮凝剂和凝聚剂的浓度等,本文主要是基于煤泥粒度组成,从絮凝剂和凝聚剂的浓度因素来进行优化处理[1-6],实现降低煤泥洗水浓度的目标。

2煤泥水优化试验研究

2.1煤泥粒度组成

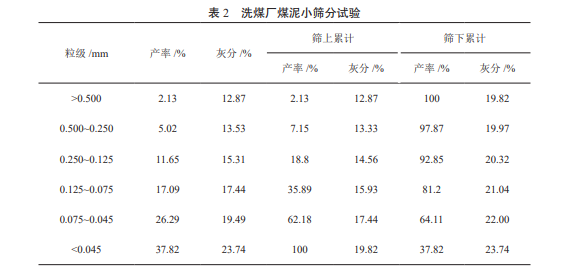

煤泥粒度是影响煤泥水沉降的重要因素之一,一般来说,煤泥粒度越大,重力占主导地位,沉降速度越快,煤泥水澄清效果越好。粒度越小,布朗运动越明显,加之各颗粒之间的静电作用,使得细颗粒均匀悬浮在煤泥水中,生产过程中极难沉降。该洗煤厂煤泥小筛分试验结果见表2。

由表2数据可知,煤泥总灰分为19.82%,0.045mm以下的微细粒占煤泥总量的37.82%,灰分为23.74%,这类微细粒极难沉降,必须采取强化沉降措施。

2.2药剂的选择

煤泥水中高灰细泥表面带负电荷,基于静电斥力影响极难沉淀,加入凝聚剂可起到抵消颗粒表面电量的作用。但如果仅用凝聚剂,微细颗粒在高浓度煤泥水中只是单颗粒沉降,沉降速度慢而且效果差。如果只加入絮凝剂,则很难形成絮团使其迅速沉降。如絮凝剂和凝聚剂同时使用,在处理煤泥水时由于机理不同,会表现出较好的优势和效果。所以选煤厂通常采用凝聚和絮凝的方法强化细粒煤泥水的沉降。为保证细粒泥能够快速沉降,确保实现清水洗煤,先向煤泥水中加入一定量的凝聚剂,可以有效地将浓缩池里水中悬浮的细泥絮成大团,然后在絮凝剂的作用下快速沉降。本次优化试验选用的絮凝剂为非离子型聚丙烯酰胺(离子度45°),凝聚剂为新型复合净水剂。

2.3药剂的配置

絮凝剂配置浓度分别为2g/L、4g/L、6g/L,分别标记为1#、2#、3#;凝聚剂配置浓度为5g/L、10g/L、15g/L,分别标记为4#、5#、6#。

2.4试验过程

(1)对煤泥水进行采样,并测试其浓度为63.79g/L;(2)取500mL的量筒,加入250ml本次煤泥水试样;(3)分别单独加入1mL的1#、2#、3#絮凝剂,观察沉降刻度及沉降效果;(4)取1mL的凝聚剂和1mL的絮凝剂进行两两组合,得到不同的药剂配方为1+4、1+5、1+6、2+4、2+5、2+6、3+4、3+5、3+6,采用先加入凝聚剂到煤泥水试样中充分混合后,再加入絮凝剂到煤泥水试样中的方案,观察沉降刻度及沉降效果。

2.5试验数据分析

从得到的沉降层数据可知,单独添加絮凝剂1#、2#、3#时,沉降速度过慢,且不能形成密实的沉降层。当絮凝剂浓度增加时,由于煤泥颗粒的表面全部被絮凝剂分子包住,这会对煤泥颗粒的絮凝产生不利影响,使颗粒间产生斥力,形成分离状态,反而不利于煤泥颗粒沉降。先加入凝聚剂充分混合后再加入絮凝剂时,沉降效果明显较好,但随着絮凝剂浓度的增加,沉降效果明显下降,凝聚剂含量过低时会影响沉降效果,过高时对沉降效果影响不大。当絮凝剂浓度2g/L、凝聚剂浓度10g/L时,煤泥能够快速沉降,且沉降层物料密致厚实。凝聚剂浓度达到10g/L时,继续增加浓度,对沉降效果影响不大,而且会大大增加成本。从数据分析可以确定,絮凝剂浓度为2g/L,凝聚剂浓度为10g/L时,采用该药剂配方,煤泥水沉降效果最佳。

3工业性现场

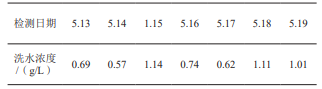

该洗煤厂根据试验结果,现场配置2g/L的絮凝剂+10g/L的凝聚剂进行工业性试验,在浓缩机入料缓冲桶前面提前加入凝聚剂充分混合,在缓冲体内加入絮凝剂充分混合,现场观察洗水效果并采样进行检测,同时观察浓缩机耙压及压滤机进料时间是否稳定。经过现场药剂量添加量、浓度不断调整,最后不断趋于稳定。根据工业性试验制定了洗煤厂煤泥水系统药剂添加制度,絮凝剂浓度严格按照2g/L进行配置,搅拌时间必须达到40min,凝聚剂按照10g/L进行配置,搅拌时间10min,并严禁随意调整絮凝剂浓度。每班8h满负荷运行,絮凝剂干粉添加量不少于25kg,但不得多于50kg,凝聚剂添加量应在100~150kg。发现洗水变黑,首先应检查管路是否堵塞,然后再考虑煤质变化原因。经连续一周采样测试洗水浓度,结果见表3。

表3现洗水浓度检测结果

由表3可知,当前洗水浓度最高为1.14g/L,最低为0.57g/L,基本控制在1g/L左右,可以满足生产需求,且浓缩机耙压稳定在1.0~20MPa,压滤机进料正常。

4结论

该洗煤厂煤泥中小于0.045mm的微细颗粒为37.82%,微细粒含量高导致煤泥难以快速沉降。试验表明,单独使用絮凝剂时,煤泥水沉降效果不佳,洗水无法满足生产需求。同时使用凝聚剂和絮凝剂,且凝聚剂含量在10g/L、絮凝剂含量在2g/L时,煤泥水沉降效果最佳。工业性试验表明:煤泥水优化处理后洗水浓度稳定在1g/L左右,完全可以满足生产需求。

【参考文献】

[1]解满锋.高河煤矿选煤厂煤泥水处理系统优化改造[J].煤,2020,29(12):27-28+47.[2]王大卫,薄春丽.同忻选煤厂煤泥水处理工艺优化[J].同煤科技,2020(04):12-14.[3]郭峰亮,李凌月,张宇龙,等.小纪汗选煤厂煤泥水沉降性能试验研究[J].煤炭加工与综合利用,2020(03):18-20+23+4.[4]王佳雁,余志福.金鸡岩选煤厂提高煤泥回收效率的研究[J].煤炭加工与综合利用,2010(06):21-24+61.[5]孙少文.选煤厂煤泥水处理系统的优化改造研究[J].机械管理开发,2020,35(07):165-166.[6]吴晓娜,王常胜.漳村煤矿选煤厂煤泥水处理系统的优化改造[J].煤炭加工与综合利用,2020(06):31-33.

作者简介:张俊超(1981—),男,河北武安人,2008年毕业于中国矿业大学,矿物加工工程专业,现任冀中能源峰峰集团邯郸洗选厂万年事业部 部长(工程师),电话:13832031445。