中国能源建设集团西北电力试验研究院有限公司,西安 710000

摘 要:依托中煤平朔项目660MW级循环流化床(Circulating Fluidized Bed,CFB)发电机组,对其协调控制系统(CCS)进行深入研究并投运后,针对大型超临界循环流化床机组多变量强耦合、非线性、大迟延、易“翻床”等控制难点,解决控制策略设计及控制参数整定等一系列问题,发展CFB机组的自动化控制技术。通过机组调试过程中的建模、调整及实践,最终形成一套适用CFB的协调自动控制系统,为大型超临界循环流化床机组的技术发展提供一些借鉴经验。

关键词:超临界循环流化床;协调控制;双床;床压平衡;床温

随着循环流化床技术的发展,大容量高参数循环流化床锅炉成为节能降耗的主要技术之一。目前已投产的大容量超临界循环流化床机组相对较少,针对超临界循环流化床锅炉推广应用的力度,依托中煤平朔项目采用目前世界上单机容量最大的660MW级循环流化床发电机组,协调并解决循环流化床锅炉协调自动控制的关键因素及实际应用问题,尤其是锅炉侧的控制更具有该类型机组的代表意义,其中包括锅炉主回路控制,燃料控制、一次/二次风控制、床温、床压等的设计策略及应用问题。目前其协调控制的稳定投入,也已得到实践的检验及验证,同时为大型超临界循环流化床机组的技术在该领域发展提供一些借鉴经验。

1 超临界CFB协调控制技术特点

超临界及循环流化床均为成熟技术,二者结合后的超临界循环流化床锅炉兼具了CFB燃烧技术和超临界蒸汽循环的优点,可以在得到较高的发电效率的同时,减少其污染物控制的投入成本。超临界循环流化床锅炉的控制对象主要具有如下控制特点:

热惯性及迟滞性大、多变量强耦合,超临界循环流化床参数关系与常规亚临界循环流化床锅炉及普通直流煤粉锅炉相比,具有更加复杂的控制特性;

没有汽包作为缓冲单元,减小了蒸汽蓄热能力,对其负荷响应能力有较大影响,且在快速变负荷时容易引起主控参数的大幅波动;

循环流化床锅炉的燃料适应性广,燃煤热值经常大幅波动,决定了锅炉燃烧系统的时变性,对协调控制系统稳定性及机组变负荷能力提出了很大挑战;

循环流化床锅炉随着床面的扩大及床料的增多,如何更好的控制床料的循环量、床压及床温,为其关键性技术。

火电机组协调控制系统动态特性复杂,具有强烈的耦合性,非线性和延迟性,其被控对象为多输入多输出,虽然机、炉都配有调节系统,但他们特性的不同,尤其对于CFB机组负荷的响应速度更慢,滞后和延迟都更大,而汽轮机的惯性相对要小的多,机炉间的运行特性和反应速度的差异性要求锅炉与汽轮机必须保持协调运行。中煤平朔工程CFB为660MW超临界直流炉、双床+外置床,回料腿给煤的循环流化床燃烧方式,因此需要设计一套合理的CFB自动控制策略,才能够提高机组的负荷响应,满足电网两个细则的要求。

2 CFB协调系统的锅炉控制主要框架

火电机组锅炉、汽机是一个多输入、多输出的被控对象,为了维持锅炉汽水行程中各点的温度、湿度及汽水各区段的位置在规定的范围内,这就要求控制系统应更为严格地保持燃烧速率与给水之间(燃水比)的平衡关系、燃烧速率与风量之间(燃风比)的平衡关系。这种平衡关系不仅是稳态下的平衡,而且应保持动态下的平衡,一旦失衡,产生的危险性就非常严重,造成上述问题是由于系统内部物料不平衡或机炉能量需求不平衡。以下对本工程协调控制的特点,锅炉侧主要控制回路详加阐述。

2.1 数学模型

协调系统锅炉主控主要作用是机炉之间相互协调运行,当机组功率变化率较大,可以保持机炉间的能量的平衡,且能够维持机组主汽压力的稳定;协调系统内部燃料系统、给水系统、送风系统、炉腔压力、汽温等子系统的平衡。

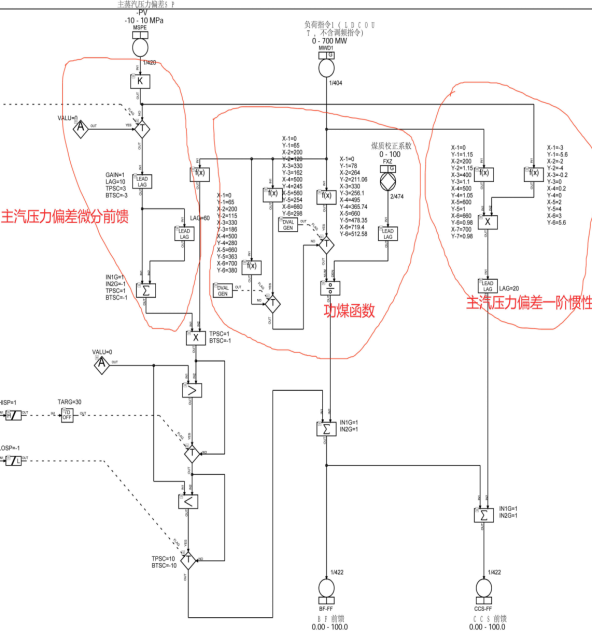

锅炉主控采取主汽压力调节回路,其PID的比例及积分采取外设回路,由实际负荷指令和主汽压力偏差计算所得。即不同负荷下,因燃烧效率的差异;压力变化所需的煤量不同,并采取了主汽压设定/实际压力偏差进行修正;积分环节在变负荷阶段进行切换减弱,针对循环流化床的大滞后性,以防变负荷期间的积分过量而引起的超调。其前馈量由三部分组成:功煤函数,主汽压力偏差微分,主汽压力偏差的一阶惯性。(如图1所示)

图1:锅炉主控前馈

Fig.1: feedforward of bioler master

2.2 压力偏差微分前馈

当压力发生变化时,惯性微分环节能代表单位时间内压力的变化量,经函数运算回路计算出应前馈的煤量,提前快速的抑制压力的变化趋势,它的大小与压力变化的快慢有关系,通过改变惯性时间可以控制前馈量的大小。由此弥补循环流化床大惯性时,在变负荷前期主汽压的滞后,后期的主汽压变化的刹车。在变负荷过程中设置方向性闭锁,加负荷过程中,正向加煤,反之依然,以防在变负荷过程中其他因素导致其反向动作,扩大系统振荡。

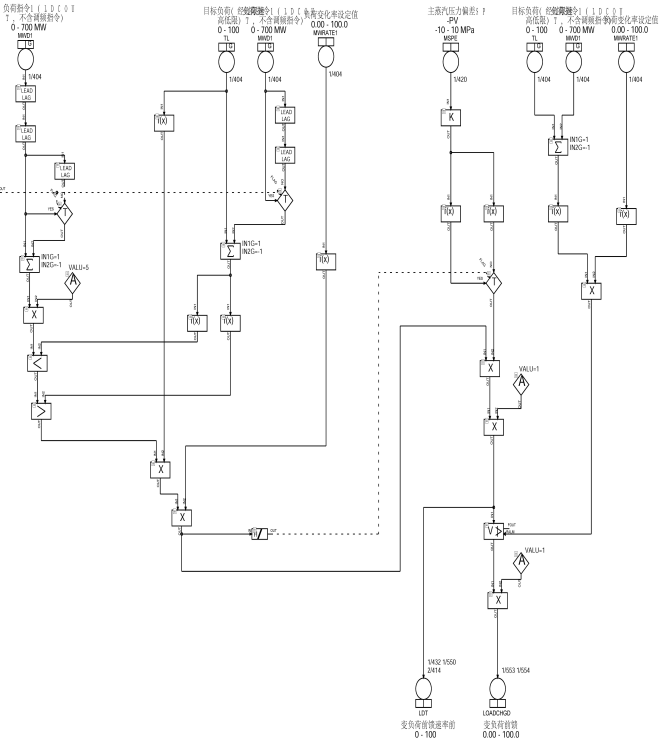

2.3 动态自适应模糊控制预加减前馈

当负荷发生变化后,锅炉不能维持汽轮机的能量需求,原有的热平衡被打破,初期的变负荷任务主要由汽机调门来承担,中期的变负荷任务主要由给水量来承担,后期的变负荷任务主要由给煤量和给水量来承担。为了能够维持变负荷过程中各阶段特能量的平衡关系,解决各变量之间的耦合关系,引入公共指令。(如图2所示)

图2:变负荷公共指令

Fig.2: public order of variable load

公共指令是动态自适应模糊控制根据负荷指令的微分项及不同的负荷变化速率及变化幅度计算出的量,公共指令直接作用于燃料控制、给水控制、总风量控制等。(如图3至燃料控制所例)

图3:公共指令至燃料控制

Fig.3: public order to control fuel

根据预先设定的参数相应的计算出所需的煤量、给水流量及风量等。整个变负荷过程中公共指令一直存在,变负荷结束后,公共指令根据压力偏差的大小以不同的速率回归初始值0。

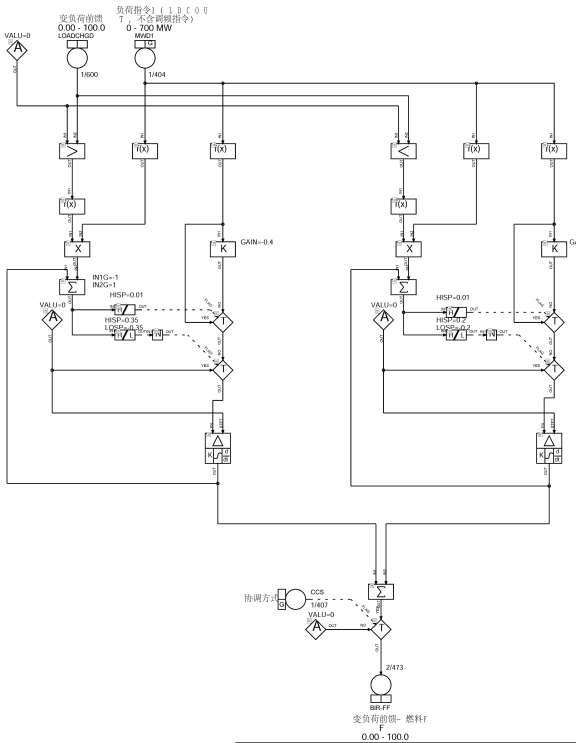

2.4双燃料主控

不同于其他炉型,双床CFB在协调控制中,燃料给定需维持两侧炉膛燃烧平衡,两侧床层差压相平,当单一给煤线跳闸后,需在同侧叠加相应煤量。若按照常规控制平均分配后,势必造成两侧的煤量不平衡,影响锅炉两侧的床压、密相区温度、烟温的偏差,严重情况下甚至造成CFB翻床,两侧主汽温度的偏差巨大,使得事故的扩大化,从而危害机组安全运行。在CCS中燃料控制设计,通过同一锅炉主控平衡分配给两侧的燃料主控,并增加其偏置,可在一些紧急的情况下,避免事故更大化,从而以更好的解决此类问题。策略如下:

将锅炉的燃料主控分为左、右两个燃料主控。左侧燃料主控指令控制A、B给煤线,右侧燃料主控指令控制C、D给煤线,这两个燃料主控由一套PID调节系统进行控制。这样保证进入炉膛左、右侧所需燃料量相等,以维持其锅炉床料的平衡。

在左右侧燃料主控指令输出到各自下属的两台给煤机之前增加了BALANCE平衡功能块,当一侧某台给煤机故障跳闸时,由同侧的另一台给煤机分担其给煤量,以保证左、右侧燃料量始终平衡。

结合本工程媒质水份大,给煤线极易堵煤的特点,在双燃料控制上增加了平衡/非平衡给煤的选择。究其原因,一台给煤机跳闸后,将其给煤量完全叠加至同侧另一台上,加大了同侧另台给煤机堵煤的风险。非平衡模式下,跳闸给煤机的煤量,将以1/2的煤量叠加至本侧,另1/2的煤量平均叠加至对侧之中。因处于协调控制下,通过自动调节两侧一次流化风门开度,稳定两侧床压的平衡。实践之中已得以验证了该方案的可行性。

2.5一次风系统控制

对于CFB锅炉一次风量表面反映了床料的流化程度,本质为体现燃烧密相区位置的体现。由锅炉负荷指令和一次风压曲线计算出一次风压设定值。调节两台一次风机变频器,使一次风母管压力满足设定要求一次风量控制系统。

由左右侧煤量指令和一次风量曲线计算出一次风量设定值.分别调节左右一次风调节挡板开度,使左右一次风量满足设定要求。对于双床的CFB锅炉,运行中要保证左右侧床压的差值在一定范围(一般要求左右侧床压压差在2KPa内),否则会发生“翻床”事故。因此在一次风量控制回路上增加左右侧床压校正回路,其输出增/减左右侧一次风量定值,控制左右侧床压间的差值在一定范围内。处于刮板给煤的CFB,燃料进入炉膛有一定的延时,一次风流化风量设定应考虑一定的惯性环节,以防在变负荷预加煤量状态下,造成流化剧烈改变,影响整个燃烧情况,甚至造成“翻床”事故。

由于一次风对锅炉床温具有调节作用,故在构造一次风量调节系统时也考虑了床温修正。但是一次风最主要作用提供床料的流化动力稳定作用,即燃烧的稳定性质。其床温主要靠燃料供给量及返料来控制,一次风量不作为调节床温的主要手段,故在一次风量控制系统中床温仅作为修正信号。

2.6 CFB床温控制

循环流化床床温控制比煤粉炉的燃烧控制复杂得多,被调对象呈现多输入、单输出的特性,干忧因素多,调节手段多且难度大。其主要受到燃料量、风量、循环灰量等三方面因素的影响。

2.6.1外置床的灰料调整(主控)

采用分配控制的锥形阀开度,可调节从分离器回料量和至外置床燃烧室的再循环灰料比例的大小(即热灰和冷灰的比例),实现锅炉床温调节。床温设定值由锅炉热负荷和床温曲线给出。另外,影响床温的有给煤量、旋风分离器及外置床的返灰量、一次风流化风量等,造成实际底部床温波动量较大,以此作为被调量势必会造成锥形阀频繁波动对锅炉内循环灰量的影响,在对应临近中部密相区区域,该温度场较为稳定,可用作其被控量。

2.6.2一次风流化风量的调整(辅助)

在循环流化床锅炉中一次风的概念与煤粉炉完全不同。一次风通过布风板送入燃烧室下部密相区,其送风量占总风量的40%~70%。一次风的作用一方面为满足设计的密相区燃烧份额的需要,使密相区处于还原性气氛,另一方面是将密相区产生的绝大部分热量带出,以维持设计的床层温度。通过床温偏差,超过20℃后,已一定函数关系增/减其一次风流化风量设定加以修正,限值不超过±30KNm3/h。

注:燃料量对于床温的改变暂不予考虑,因协调多变量耦合关系,势必造成主汽压力的波动,解耦难度增大。

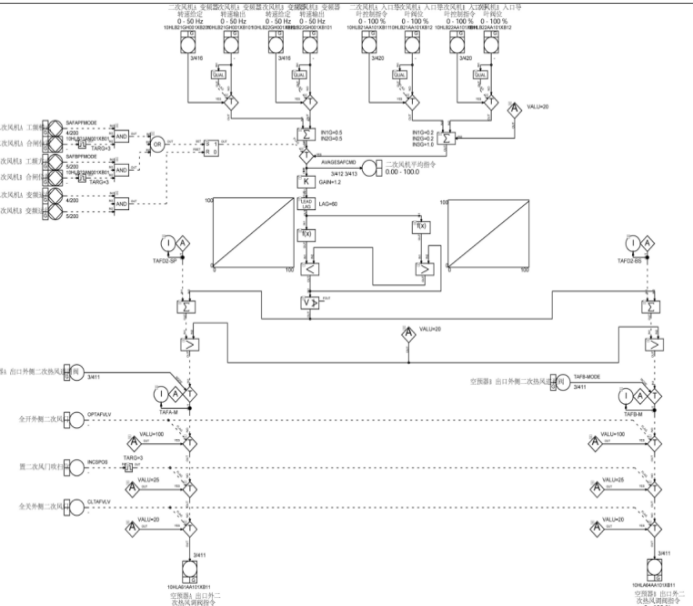

2.7二次风系统控制

二次风控制系统分为二次风压、总风量和氧量控制系统三部分。本工程由锅炉实际燃料按设计曲线对应总风量设定,调节两台采用分配控制的二次风机变频器指令(或入口动叶开度,两者取其一),使总风量满足设定要求。氧量控制系统,由实际负荷指令和氧量曲线计算出氧量设定值,使氧量满足设计要求,氧量调节器的输出作为总风量设定值的偏置。

内、外二次风门(4个)控制:内、外二次风门均采用二次风机变频反馈(或入口动叶开度)的函数关系,进行开环控制(含死区及下限值)。其函数关系的确定取决于维持不同负荷下的二次风压力(通过厂家设计说明和实际运行情况相结合来确定)。进入炉膛下部(内2个)函数值略大于进入上部(外2个)二次风门开的的15%,以优先保证下部的进风量。(如图4所示)

图4:二次风门开环控制

Fig.3: open loop control of Secondary air damper

整体控制思路为二次风机协助控制炉膛整体的进风总量,由燃料量给定值为总风量控制系统的给定,通过氧量来修正,内、外二次风挡板采用随动方式。虽然对于二次风压采取了模糊控制,但无需在风压和风量进行耦合的过程,在保证了当前合适范围的风压下,有效提升了对风量控制的精度和稳定性,降低了该系统扰动频次,利于燃烧的稳定。

2.8高压流化风控制系统

流化风系统主要提供回料器、外置床、冷渣器、部分灰道及分离器底部的流化风及锥形阀、油枪用风通过调节挡板保证各支路要求的风量。流化风控制系统包括流化风母管压力、回料阀流化风量、外置床流化风量、冷渣器流化风量控制系统。

流化风母管压力控制系统:类似于一次风压控制系统,由锅炉负荷和流化风母管压力曲线计算出流化风母管压力设定值,控制5台运行中的流化风机出口门开度,使流化风母管压力满足设定要求。回料阀、外置床、冷渣器流化风量调节系统均为单回路PID控制系统,各风量设定值固定,不随锅炉负荷而变化。

2.9料层差压(床压)控制

料层差压控制也称为床压控制。通过测量运行中料层差压来控制,维持床料高度在适当数值。若料层高,太厚则使布风板阻力加大,分层严重,可能引起床下风室风道振动,且增大风机电耗;若料层薄,高度太小则会发生吹穿,燃烧热量减小,运行不稳定,带负荷能力受到影响。由于料层高度与床压近似成比例关系,用差压大小了解床料高度,当差压变大时,床料厚度增加,可打开锅炉排灰渣装置,进行排渣,随着排渣量增加,床料减少,床压下降。反之,当差压过小时,可通过适当加料补充,控制床位。

锅炉排渣方式有两种连续排渣、间歇排渣。本工程双床各配备5台冷渣器,采取左/右侧两套床压控制,分别对应的各自床压控制,平均分配在其管理的5台冷渣器变频控制;为保证左右侧床压平衡,其对应的床压设定共用同一值。灰渣在排出前,其温度要控制在一定范围内,以避免烧损冷渣器,即冷渣器温度高于其报警值,闭锁该冷渣器继续增加排渣。

3 结论:

通过对中煤平朔商业首台660MW超临界循环流化床协调控制系统的策划、调试并实践,流化床锅炉控制完全的满足机组协调的需求,使得机组变负荷速率达到了10MW/min(1.5%Pe),超过了行业标准(1%Pe),各主要参数均达到了行业规范验收标准。为机组在高度自动化方式下安全、稳定运行提供了保障,同时满足电网考核要求。但如何进一步克服、适应大型循环流化床的大惯性特点,设计出更为合理的控制策略并不断优化,提高CCS功能品质,需要继续深入的研究。

参考文献:

[1] 中国电力企业联合会,中国电力行业年度发展报告 2020[M],北京,中国建材工业出版社,2020.

CHINA ELECTRICITY COUNCIL, China Power Industry Annual Development Report 2020[M], Beijing, China Building materials Press, 2020.

火力发电厂模拟量控制系统验收测试规程: DL∕T 657-2015. 北京 国家能源局, 2015.12.

Code for acceptance test of modulating control system in fossil fuel power plant: DL∕T 657-2015. Beijing National Energy Board, 12/2015.

蔡晋,单露. 超临界350 MW循环流化床锅炉变负荷特性[J]. 热力发电,2020,49(9):98-103,108...

CaiJin, shanlu. Variable load characteristics of 350 MW supercritical circulating fluidized bed boiler[J]. THERMAL POWER GENERATION, 2020, 49(9): 98-103,108...

胡昌华,卢啸风. 600MW 超临界循环流化床锅炉设备与运行. 北京 中国电力出版社, 2012.2.

HuChanghua, LuXiaofeng. 660MW supercritical circulating fluidized bed boiler equipment and operation, Beijing CHINA ELECTRIC POWER PRESS, 2/2012.

严国栋,洪烽. 350 MW超临界CFB机组负荷控制系统建模[J].动力工程学报, 2019, 39(1):17-24.

YAN Guodong, HONG Feng,.Modeling of a load control system for 350 MW supercritical CFB unit[J]. Journal of Chinese Society Power Engineering, 2019, 39(1):17-24.

侯益铭,王智微.超临界循环流化床机组负荷快速响应的协调控制优化[J].热力发电, 2019,48(10):33-37.

HOU Yiming, WANG Zhiwei. Optimization of coordinated control for rapid response to electric power in supercritical unit[J]. Thermal Power Generation,2019, 48(10):33-37.

韩新建. CFB锅炉给煤机控制系统设计和优化[J].神华科技, 2019, 17(1):50-53.

HAN Xinjian. Design and optimization of control system for coal feeder of CFB boiler[J]. Shenhua Science and Technology, 2019, 17(1):50-53.