盛虹炼化(连云港)有限公司 江苏省连云港市 222000

摘要:石油化工企业是现代化社会发展中,发展势头比较迅猛的一项产业,但是在石油化工企业产业发展迅猛的同时在,在其发展中还存在着很多的问题。例如在世界化工企业的生产中,对工艺废气的处理,就是一项比较繁琐的工业作业处理程序,只有保障了在实际作业过程中,将废气工艺处理实施好,才能够保障环境不被污染。本文在实际研究中,针对催化燃烧在石油化工企业VOCs 废气处理中的应用进行了分析。在实际分析中制定了详细的废气工艺处理流程,同时还制定了专门的废气处理方案。

关键词:石油化工;VOCs废气;催化燃烧技术

1催化燃烧技术概述

催化燃烧技术处理VOCs废气应用的是氧化脱水原理,使VOCs转化为污染性较小的物质,这样可以降低废气的污染性,对废气进行净化。催化氧化技术需要通过一系列的工艺流程来实现,使用废气处理装置对废气进行处理。VOCs废气处理需要满足2个条件:①需要满足一定的温度,这样才能保障反应过程能够顺利进行,并且提高废气处理的效率。②需要催化剂参与,提高氧化脱水反应的反应速率,对VOCs进行全面的催化。在上述两个条件中,对催化燃烧技术影响较大因素为催化剂,为了提高VOCs净化的效率,需要选择合适的催化剂,这样可以在很大程度上提高反应物的活性,对VOCs废气进行有效的净化。

2催化燃烧技术在石油化工VOCs废气中的应用方案

2.1工艺废气性能

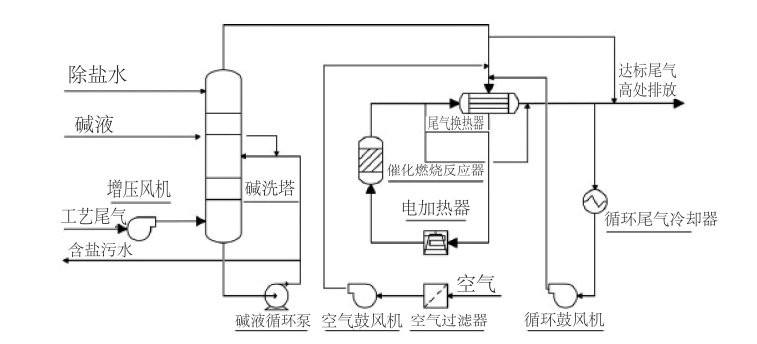

针对炼油厂和石化业务流程有机工艺尾气组织排放的特性:浓度和流量的变化很小;有机工艺废气不含氧;废气当中含有氯化物以及硫化物等有毒组份,会促使催化燃烧催化剂中毒。根据工艺废气的性质,图1显示了工艺废气的催化燃烧过程。如图1所示,工艺尾气在增压风机的作用下进入碱洗塔,利用碱液脱除废气中对催化剂有毒的物质,如氯化物与硫化物等。碱洗塔上部设置水洗段,除去废气中的碱液。工艺废气经过预处理后进入到尾气换热器,与高温废气进行互换并预热到反应温度,最后再经过催化燃烧反应器。在催化剂的影响下,与氧气进行催化燃烧反应,将废气中的VOCs转化成二氧化碳以及水。催化燃烧反应器的净化气体重新进入废气热交换器之中以回收热量,经过净化后的废气直接输送到排气管排放到大气中。在这种情况下,设置循环气冷却器和一个循环风扇,将循环尾气冷却至40~50℃,并引入到废气热交换器入口,以此控制催化燃烧反应器的出口温度。由于工艺尾气中不含有氧气,因此氧气由空气鼓风机从大气中引入。在该过程运行阶段,电加热器用于加热废气以开始预热,正常运行时电加热器停用。

图1催化燃烧工艺处理废气流程图

2.2主要控制方案

①催化燃烧反应器出口温度控制——催化燃烧反应器的出口温度控制是通过调节循环净化尾气量来实现的。当催化燃烧反应器出口温度大于设定值时,增大循环鼓风机入口调节阀的开度,增大循环尾气量,使催化燃烧反应器出口温度回到设定值;当催化燃烧反应器出口温度小于设定值时,减小循环鼓风机入口调节阀的开度,降低循环尾气量,使催化燃烧反应器出口温度回到设定值。

②催化燃烧反应器入口温度控制——催化燃烧反应器的入口温度是通过调节尾气换热器旁路调节阀来实现的。当催化燃烧反应器入口温度大于设定值时,增大尾气换热器旁路调节阀的开度,减小换热尾气量,使催化燃烧反应器入口温度回到设定值;当催化燃烧反应器入口温度小于设定值时,减小尾气换热器旁路调节阀的开度,增大换热尾气量,使催化燃烧反应器入口温度回到设定值。

③当催化燃烧反应器催化剂床层测温超过设定值、循环尾气冷却器出口测温超过设定值、循环鼓风机出口流量低于设定值、循环鼓风机停止运行或空气鼓风机停止运行时,以上条件,只要满足一个即触发联锁,即关闭尾气调节阀,同时打开尾气放空阀、关闭空气鼓风机、空气调节阀以及停增压风机。

3催化燃烧处理在污水处理场中的应用方案

3.1污水处理厂的废气特点

石油化工企业在生产的过程中,污水处理厂也会排放一些废气。污水处理厂排放的废气中氧气比较充足,同时流量和浓度波动比较大。浮选池、隔油池等前端构筑物中排放的废气中含有大量的非甲烷总烃,因此可以直接使用催化燃烧工艺进行处理。而生化池、曝气池等后端构筑物中排放的废气中只有少量的非甲烷总烃,直接使用催化处理工艺的话,需要较高的能耗,因此需要使用吸附浓缩进行预处理,然后才能够使用催化燃烧工艺。

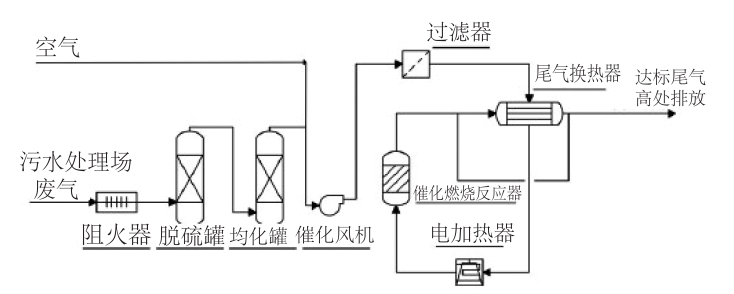

污水处理场废气处理工艺流程根据污水处理场排放废气的特点,处理污水处理场废气的催化燃烧工艺如图2所示。隔油池、浮选池等构筑物逸散的含VOCs废气由催化风机引出经阻火器进入脱硫罐,脱硫罐中内置脱硫吸附剂,脱除废气中的有机硫、无机硫。脱硫处理之后的废气之后进入均化罐,利用均化罐中的均化剂完成废气总烃浓度的均化,使废气中的总烃浓度维持在较稳定的水平避免对催化燃烧反应器的冲击。经过脱硫、均化的废气与空气混合,使废气中的总烃浓度满足催化燃烧反应器对浓度的要求(浓度低于爆炸下限的25%),之后废气进入过滤器,脱除废气中的颗粒物,避免堵塞催化剂床层。经过预处理后的废气进入尾气换热器,与燃烧后的高温尾气充分换热,进入催化燃烧反应器,在催化剂的作用下,与氧气进行催化燃烧反应,将废气中的VOCs组分转化为二氧化碳和水,并释放出大量的反应热。从催化燃烧反应器出来的净化气体携带热量,进入尾气换热器与待处理废气进行充分换热。最后净化尾气通过排气筒排放到大气中。

图2催化燃烧工艺如图

3.2主要控制方案

首先控制的是催化燃烧反应器的出口温度,而控制措施就是对空气量进行调节。如果催化燃烧反应器的出口温度超过设定值,那么就需要将空气入口调节阀的开度增大,使得空气量增大,这样就能够降低催化燃烧反应器的温度。如果催化燃烧反应器的出口温度小于设定值,那么就需要将空气入口调节阀的开度减小,使得空气量减小,这样就能够升高催化燃烧反应器的温度。其次是对催化燃烧反应器的入口温度进行控制,控制措施就是对电加热器的输出功率进行调节。如果催化燃烧反应器的入口温度比设定值要大,那么就需要降低电加热器的输出功率,这样催化燃烧反应器的入口温度就会降低。如果催化燃烧反应器的入口温度比设定值要小,那么就需要加大电加热器的输出功率,这样催化燃烧反应器的入口温度就会升高。如果出现电加热器故障、电加热器内部温度过高、催化燃烧反应器出口温度过高以及催化燃烧反应器入口温度过高的时候,就会出现触发联锁,然后电加热器关闭、空气阀全开以及废气进入装置切断。

结语:

VOCs废气处理需要依托催化燃烧工艺来实现,依据不同尾气的特点采取相应的处理手段,这样可以有针对性地对VOCs废气进行净化,提高VOCs废气的处理效率,从而保障石油化工企业能够绿色化发展。此外,在催化燃烧反应中,需要注意反应器出口、入口温度的控制,这样可以提高废气的处理效率,并且为反应的安全性提供重要保证。

参考文献:

[1]谈敏.催化燃烧技术处理石油化工企业含VOCs废气的工艺研究[J].环境与发展,2019,31(1):67-68.

[2]吴庆军.催化燃烧技术处理石油化工企业含VOCs废气的工艺[J].节能与环保,2019(8):63-64.

[3]郑宁来.中国石化抚顺石油化工研究院开发新型废气处理催化剂[J].石油炼制与化工,2017(8):50-50.