中建机械有限公司 河北省 065000

摘要:塔式起重机(简称塔机)的塔身棣佳节是由型钢和板件拼焊而成的析架结构。中小型塔机标准节一般为片式结构,使用销轴和螺栓连接。一个合格的标准节不仅能提高塔机的稳定性能,而且能显著提高塔机的安全性能和工作效率,甚至能够起到事半功倍的效果。如何制造出符合使用标准的塔机标准节,关键是做好标准节加工质且的管理。根据笔者对标准节加工质且管理的实践,对标准节生产中出现的问题进行了分析,提出从生产工艺各方面对标准节加工质且进行管理。

关键词:塔机标节制作;质量控制点;设置;措施

1塔机标节质量控制点的定义

塔机标准节主要由主弦杆、腹杆和连接板等零部件组成。主弦杆和腹杆都由等边角钢加工制作而成。一节塔机标准节由4片标准节拼装而成,形成的箱形截面具有良好的抗弯刚度和抗扭刚度。

2塔机标节生产现状及设置难点

(1)标准节主弦杆的长度一致性问题,主要难点为机加工误差及焊接变形。(2)主弦杆鱼尾板连接孔中心距到连接板的长度距离(H),易出现焊接收缩。(3)相互配合点多,一些关键尺寸无法测量,只能依靠加工工装进行保证;部件与部件之间的行位公差也只能靠工装进行保证。

3标节关键生产过程质量控制点的设置

3.1质量控制点设置时应关注的内容

基于以上问题,根据塔式起重机的产品特点和质量过程控制点的要求,收集一些问题信息是设置质量控制点的基础。根据质量管理要求设置质量控制点时,应注意以下六点。

首先,注意对整个塔式起重机关键质量特性的分类和关键部件的控制。在塔式起重机产品的设计过程中,设计师应仔细计算塔式起重机的整体和标准截面零件,并提出塔式起重机产品(包括标准截面)关键质量特性的分级控制表。这是塔式起重机制造过程中质量控制的主线,可以提醒工艺和质检人员注意质量控制。

二是对设计和工艺有特殊要求,对后续过程有重大影响的过程,为确保产品设计要求,设计图纸工艺人员应结合设备现状,对对对后续产品生产有重大影响的过程进行控制,企业的工作环境和人员,以避免工作过程中的错误。

三是生产中容易出现质量问题的薄弱环节。以标准截面四个主弦的下料尺寸为例。在冲裁中,应加强人员的责任感和设备精度的控制,优先采用自动化程度高的数控锯切机来控制主弦的尺寸,为标准断面的等高线打下基础。有效解决了标准截面主弦冲裁尺寸不同的问题。

第四,在下一道工序中反映更多意见的过程中,比如标准段生产工序,有很多工序。在关键工序的上控制中设置质量控制点,避免上下工序之间产生意见,是关键问题。注意上下工序的意见,对上下工序的反应意见及时提出改进措施。

第五,不合格品的发生将给用户带来巨大的经济损失。在标准件的制造过程中,会出现不合格品,甚至报废。例如,标准截面主弦杆的销孔大小。当孔加工中存在位置误差时,将直接导致标准段组装后无法与其他标准段连接。这种现象在工厂直接报废,但往往在施工现场直接从该标准段撤出,导致用户在架设铁塔时等待,影响用户使用,给用户造成巨大的经济损失。

第六,采购配件的质量控制。为了便于塔式起重机标准段的运输,各厂家采用芯片组装结构形式。例如,标准截面组件上的外购件、高强度螺栓和螺母是关键控制对象。在采购过程中,主要控制螺栓的强度和螺栓螺母的精度等级。必要时,应对螺栓和螺母的机械性能在工厂进行二次机械性能检查,以验证支撑件的质量合格。

以上六个方面容易导致产品质量问题。根据实际情况设置质量控制点。必要时成立QC课题研究组,对质量问题进行专题研究。

3.23.2质量控制点设置要点

各企业在设置质量控制点时,应当根据本企业的产品、设备、人员、材料、加工方式等实际情况设置质量控制点。过程如下。

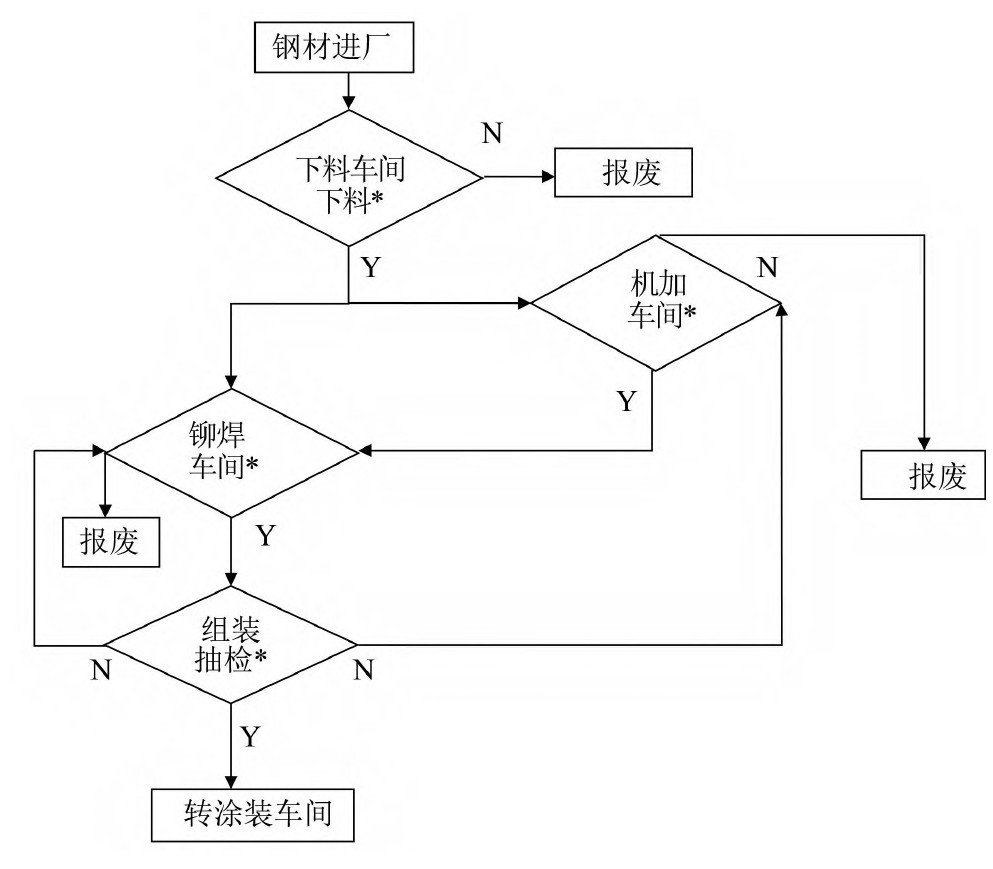

首先,以塔式起重机产品的生产为例。首先,塔吊设计工艺部根据图纸和生产要求,对塔吊设计的关键和重要部位的要求和思路进行分解,并发布关键和重要部位的质量特性表。然后,工艺部将重点关注这些关键和重要部件的工艺改造,与质保部、生产车间等四方确定影响产品质量的重要控制点,由质量保证部和质量控制室的技术团队编制成企业质量管理体系的运行文件,确保企业产品的质量稳定性。最后,由质量保证部技术团队制定过程质量控制点流程。以塔机标准段连接后错位原因为例,标准段生产质量控制点布置流程如图1所示。

二是质量保证部根据设计和工艺提供的信息,编制工艺质量控制的作业文件。

第三,根据关键和重要部件的质量特性表,由公司质量保证部制作控制点(包括控制数据、图形尺寸、加工程序、检验方法等)的显示板,并对检验员和生产人员进行具体提醒,从而有效控制生产过程中的零部件,满足设计要求,顺利实现上下工序的有效衔接。

第四,质量保证部牵头召集设计、工艺、生产单位对质量控制点进行评价。

图1标节生产质量控制点布置流程图

注:有*符号的均为生产标节的质量控制点。

4质量控制点需注意的问题

以下是质量控制要点中需要注意的几个问题。

首先,质量控制点大多设置在车间的某一工艺或工装制造步骤中,这要求质量控制点的能力应完整,包括被加工零件的名称、加工技术要求、控制特点和确保产品符合性的有效措施。

二是在质量控制点流程图上标明建立控制点的过程、技术要求和检验方法,即采用控制手段。

第三,质量控制点的活动应符合质量管理体系文件中相关作业文件的内容要求,尽量采用图文(如看板)的形式,便于车间操作人员理解和实施。

第四,质量控制点与其他部门的关系。由于产品设计部门对产品有着深刻的理解,发布的关键和重要零件的质量特性表使工艺和质量保证部门(质检技术人员)更容易准确地确定产品的质量控制点,质保部负责编制质量控制点的作业文件,检查车间作业现场(如工装的现场和非现场验证),协调相关人员开展质量活动,工艺部负责确保工装及相关设备的适用性。

第五,质量控制点的人员构成(不一定是工艺操作人员,也可以邀请技术人员、工艺人员和质量检查员参加)。为了充分发挥质量控制点的作用,各操作人员必须在质量控制点内承担责任,并在质量控制点运行一段时间后,结合生产实际,反馈和评价关键、重要部位是否能合理解决,以便及时满足质量控制点设置的合理性。

第六,质量控制点设置后,操作人员和检验人员反馈的质量信息也会出现在实际操作中。质量保证部技术团队应收集整理这些反馈信息,并建立上传路径,以便设计和工艺部门能够快速响应问题并及时响应。

第七,定期对质量控制点进行评估。过程质量控制点的定期检查是评估质量控制点工作是否正常的有效方法。质量保证部牵头对严格遵守质量控制点要求、努力提高产品质量的员工进行奖励,对不按质量控制点要求工作的员工进行处罚,确保其控制点的正常运行。

八是取消质量控制点。质量控制点的设置并非一成不变。在对质量过程控制点的运行进行一段时间的观察后,设计部、工艺部、质量保证部和生产单位将其移除。

结论

通过对工程机械塔机产品的标节生产过程中质量控制点的建立,可以清晰地看出一个产品在质量控制点的设置和取消需要一系列技术支持和管理手段的融合,通过上述的方法来完成塔机产品质量控制点的设置,能够使质量控制点起到真正的作用,避免塔机产品质量控制点流于形式,对塔机产品质量提升有重要作用。

参考文献:

[1]徐俊奇,严尊湘.塔机附着装置支承处的建筑结构加固方案一例[J].建筑机械化,2019,37(09):59-62.

[2]王爱蓉,管锋.基于EXCEL函数的塔机附着撑杆参数化设计研究[J].特种设备安全技术,2016(01):35-36.

[3]董大伟,王金龙,周立新.塔吊的安全使用和拆卸的事故分析[J].建设机械技术与管理,2019,28(07):106-107.

[4]彭成辉,万传芳.塔式起重机标准节焊接机器人应用[J].金属加工(热加工),2019(12):37+46.