马肯依玛士(上海)标识科技有限公司

摘 要: 本文结合世界级制造WCM精益安全管理与应用在橡胶制品生产企业进行推广研究的项目,通过推行较为完善的安全管理体系,使用WCM精益生产中精益安全管理理念,合理运用各种精益管理的工具和方法,分3个阶段采用七步法进行循序渐进的推进公司安全管理,建立每一步的达标要求, 由点带线、由线带面的方式有效地推广到公司安全生产的全过程。分析了推广WCM精益安全对企业的安全文化产生的影响,对企业员工产生的影响。论述了在WCM推广过程中遵循PDCA戴明环(计划、做、检查、行动)的原则,对每一阶段的计划再按照PDCA进行推广,使整个推广过程都是在不断地提升推广的深度且有迹可循,做到推广的螺旋上升。结果表明:WCM精益安全减少了人的不安全行为和物的不安全状态,并控制到最低,持续实施,以减少安全生产事件、事故的发生,提高岗位就业环境,增加员工的参与性,参与到建设安全工作环境的工作中,增加员工与管理层的沟通频次,增强管理层对现场安全管理的重视,给予员工更多的反馈,以助员工安全意识的提高,安全生产知识和技术的提高,提高公司安全文化。

关键词:世界级制造;安全生产管理;WCM;精益安全管理

引言:

本研究WCM精益安全管理与改善应用研究要求全员参与,以精益生产的理念,可视化等多种方法来提升公司安全文化,因地制宜,制定相应的管理制度提高员工安全管理的意识,分步实现项目不同阶段的安全目标。研究在WCM推行过程中,如何将该体系要求进行细化推广,落到实处,提高安全生产管理水平。

1. 项目概况

本项目在开展实施前,成立了项目组,针对不同的职能分工组成项目领导小组。通过对各生产车间和仓库等区域的安全事故和安全风险的分析,选取风险性最高的区域作为试点区。同时为了提高效率, 在试点区内选取示范区作为样本,缩小整改范围。示范区内的员工,操作工,班组长,维修,安全员再组成示范区的现场小组。对所有项目小组和现场小组人员进行培训,深入了解WCM精益安全管理。并对全员进行WCM的推广宣传。WCM的推广分为3个阶段,反应、预防和积极阶段。3个阶段将按照七步法,分步骤进行推广。同时,使用可视化等方法,将每次团队活动的成果都展示粘贴在现场,定期更新项目的进展情况于现场。使员工都关注到项目的进程情况和带来的变化。项目历时一年半时,通过了菲亚特集团派来的外方审核,项目获得认可。

2. 安全生产中的困境—员工安全意识差,企业安全文化待提升

在安全生产管理过程中,虽各种管理制度已建立,但管理方法不完善,对现场的作业未做到精细化管理。每个人对安全生产的认知水平不同,对同一个标准或管理制度的执行理解不一致,执行效果不一样。各级管理层在对指导管理制度执行时,就会存在偏差。对安全风险意识差的基层员工,总是存在侥幸心理或者认识问题的严重性不够深刻,认为有些安全作业要求或安全措施是多此一举,浪费时间,影响生产效率和产出,员工在执行时就会不完全按照要求或者置之脑后。员工凭经验办事,认为自己从业到现在也没发生安全事故。同时,现场的5S总是“野火烧不尽,春风吹又来”。员工没有形成自觉做好5S,形成自我管理的习惯, 认为5S只是做好表面清洁,当员工忙于完成生产产量时,就会忽略5S要求。员工更多的是考虑眼前的风险,潜在的风险相对会考虑少些。按照九0法则,如果人人按照90来完成,安全生产执行力会层层衰减,易导致安全事故的发生。

3. WCM的引入

3.1 WCM引入的契机

按照事故致因理论,人的不安全行为,物的不安全状态和管理因素相互作用引发了事故这样的小概率事件。对于减少事故发生,提高员工安全文化意识,减少人的不安全行为和物的不安全状态, 同时提高企业安全管理水平,提升企业安全文化氛围,需要有一个强有力的机制来完善这三个因素,使公司的整体安全文化想螺旋一样不断提升, 形成良好的态势。企业安全管理,如同水坝管理,企业应营造良好的安全管理氛围, 完善安全管理制度,各级管理层对安全工作要足够重视,强化动态的安全监督与考核,强化全员参与到安全管理的事务中来,推进细化、精益化管理,使得人人管安全,人人学安全,人人会安全,安全执行有依可寻。基于这样的考虑,公司引入了以精益管理而著称的世界级制造。

3.2 WCM管理系统的发展

世界级制造(world class manufacturing)[1]是由美国的理查德˙J˙雪恩博格尔(Richard J Schonberger)在1986年提出的, 借鉴日本企业精益的管理方法,主要推进企业在安全作业管理,人力资源管理,设计过程,质量和过程改进,生产能力管理等多方面的持续改进,以达到世界级制造水准。国内由广汽菲亚特集团第一个引入使用,并将WCM发展完善。WCM是一个贯穿于整个生产过程,并集成于一体的管理,以“零事故、零浪费、零缺陷、零故障、零库存”为管理目标, 通过各种精益工具的使用,通过提升全面生产管理的十大技术支柱,十大管理支柱, 细化各环节的管理。通过评定各方面的技术和管理水平,确定WCM在该企业的等级和评分,鼓励企业不断地优化、改进各方面的管理和技术的投入使用。安全作为重中之重,永远是放在企业管理的第一位,如果有事故发生,则所有的其他技术支柱和管理支柱均不能获得认可, 这样也促使企业全体员工在安全上的重视和践行。然而对于如何推行WCM管理体系,是需要企业根据企业特点来量身定做的。WCM管理体系只是给出了评定得分的标准。

4. WCM精益安全推广过程

4.1 项目准备阶段

在推广WCM前,需要做好充足的准备,做好相关的调研工作,了解此管理系统的推广进程,能带来的利益和可能的弊端。为了有效推广WCM,确定各技术支柱的负责人来担当推广责任。通过学习各支柱的管理要求和管理技术,同时去菲亚特南京汽车工厂进行现场学习、调研,将理论实施到现实中, 并针对自己公司的特点,有针对性的实施适用的方式方法来推广。

4.1.1 确定项目小组

项目发起时,组织另外推行WCM体系的关键人员生产制造负责人,财务,人事,维修,安全等负责人成立项目管理小组,明确小组人员职责。与项目小组成员一起商讨确定本项目的愿景、需求、目的和目标,确定分阶段实施。管理体系在推广阶段也需要循序渐进,稳定的发展。同时确定每个阶段所要达成的目标及参与率。考虑到本体系在实施过程中,如果在项目初期就在全厂范围内推行,不利于管理模式的总结,有效经验不能复制式地快速推广,推广效率比较低。需要先确定一个试验点来进推广。

4.1.2 确定示范区

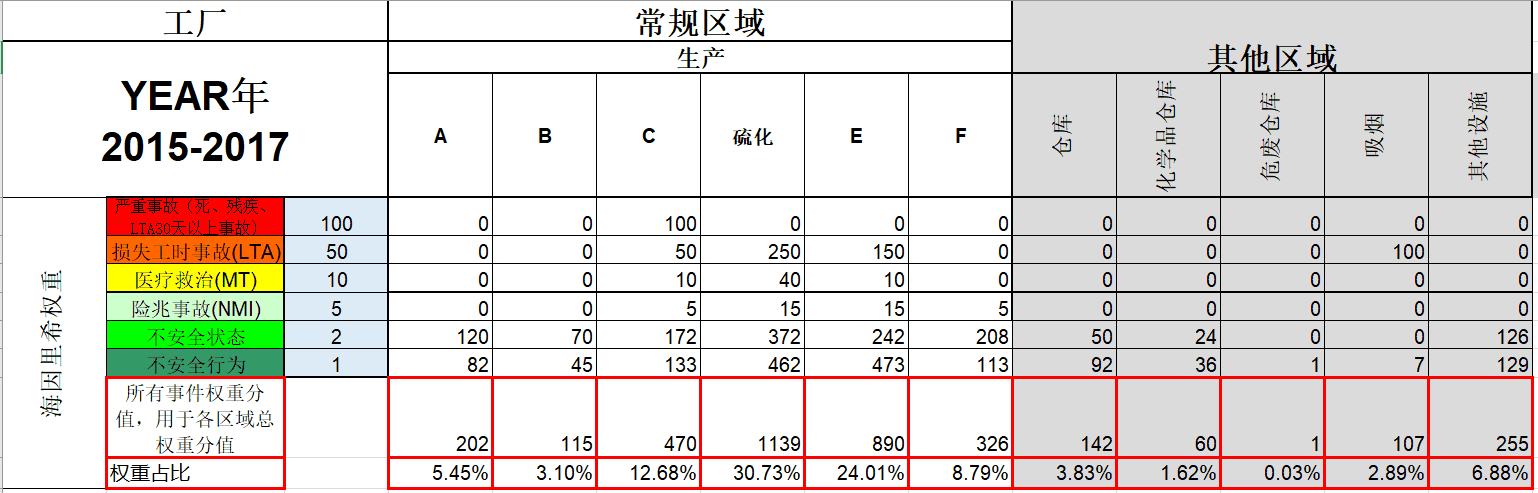

针对确定试验点,为了获得最大的推行效果,确定近三年内风险程度最高的区域作为代表,先行推行WCM。通过按生产车间和仓库等区域划分,对近三年(2015年至2017年)的发生过的损失工时事故、医疗救治、险兆事故、不安全行为和不安全状态的发生量进行统计分析以及风险评定分析。先根据表1 海因里希权重分值表,将各个区域的事件分类,并赋予相应的得分,累计分值, 然后根据表2 区域严重度分类标准,权重占比超过50%的区域,则为AA, 即为风险最高的区域。

表1 海因里希权重分值表

事件 | 得分 |

严重事故 | 100 |

损失工时事故 | 50 |

医疗救治 | 10 |

险兆事件 | 5 |

不安全状态 | 2 |

不安全行为 | 1 |

表2 区域严重度分类标准

区域 | 占比 |

AA | >50% |

A | >70% |

B | >90% |

C | 100% |

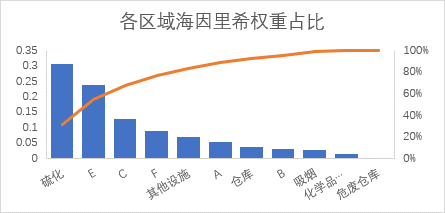

(2) 试点区域选择结果

整个工厂有事件发生过的区域, 按照表1 海因里希权重分指标进行分类统计并计算,结果如表3 海因里希权重分值表。因涉及工艺保密,部分车间名用字母代替。每个区域对应各项事件的分值,各区域总权重分值列于红色框内第一行。表3 中最后一行是各区域权重占比。其中硫化和E车间,合并占比未54.74%,超过50%, 见图1 风险严重度分类图。 考虑到硫化车间比重更大,且硫化车间损失事故海因里希的权重为250, 高于E车间的150。故选择硫化车间作为试点区域。

表3 整个工厂有事故事件发生的区域的海因里希权重分析结果

![]()

![]()

![]()

AA

AA

图1 风险严重度分类图

(3) 示范区选择

考虑到硫化车间区域硫化机较多, 不利于WCM项目初期的集中推广。所以选择其中一台硫化机作为示范区。选取示范区时,优先考虑现场操作经验多和熟练操作的人员。并将现场人员包括车间主管, 组长,操作工,维修人员在内的人员成立示范区现场示范小组。

4.1.3 明确界定WCM推进的3个阶段和7个步骤

按照安全管理的主动性,将WCM推进分为3个实施阶段:管理层实施,员工自主实施, 团队实施。这3个阶段中按照PDCA螺旋上升的方式将安全管理提升,分7个步骤有序实施。

在采取七步法管理的过程中,从应对问题(被动解决问题),到采取预防措施,到积极主动发现问题,制定管理标准,真正实现安全生产是每个人的责任和义务。同时,通过PDCA(计划、实施、检查、处理)戴明环实现持续改进, 做到动态管理,动态监控问题点。

第一个阶段是管理层实施阶段包括了四步骤:

1)第一步: 事件分析(包括已发生的事故,潜在风险,不安全行为,不安全状态), 确定每个区域的风险等级。

2)第二步:采取纠正措施,并将此措施实施到相似区域,横向扩展。

3)第三步:对所有问题项行成管理的安全标准。

4)第四步:安全审核, 确认是否落实相应的安全培训和教育

这四个步骤中第一步是对事件发生后的处理即事件应对(被动),第二、三、四步是预防事件的再发生。

第二个阶段是员工自主实施阶段包括:

5)第五步:自主检查,形成预防措施

这一步行成员工自主行为,积极主动发现问题,预防事件的发生和提升安全管理系统的可靠性

第三阶段是团队实施阶段包括

6)第六步:自主行成安全标准,全面检查安全水平。如果主要采取安全控制措施的,重新评估。

7)第七步:全面实施安全管理。

第六、第七步属于全面提升安全管理系统,制定管理标准,是积极安全管理。

4.1.4 人员技能准备

4.1.4.1 WCM培训考核制度

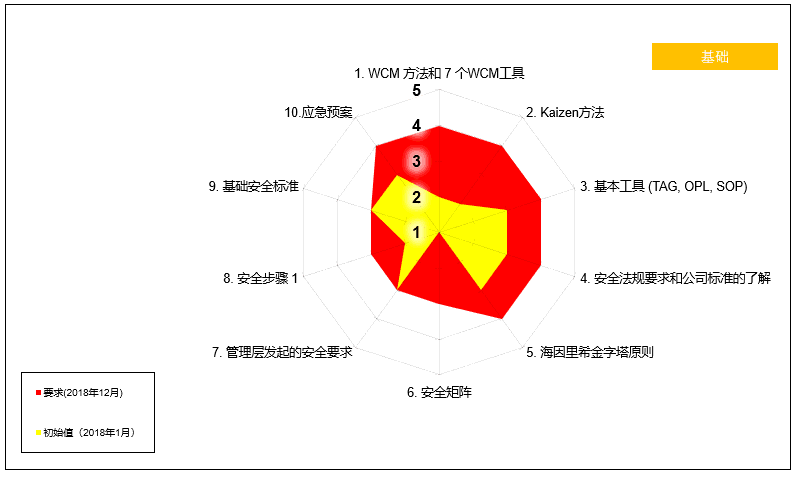

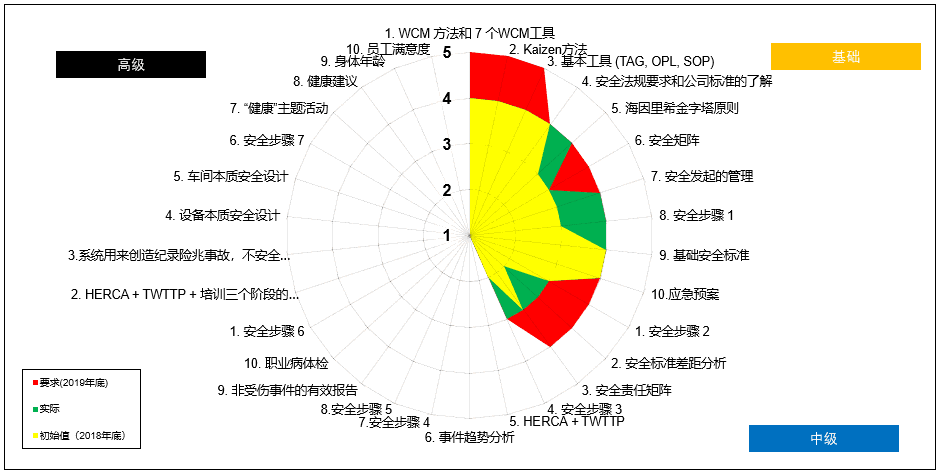

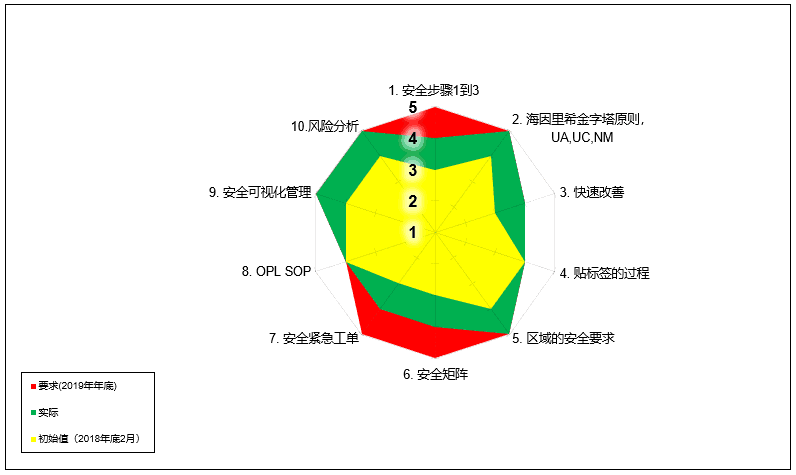

在项目初期阶段,对所有员工进行相应的培训,介绍WCM带来的益处, 如何分阶段分步骤实行WCM,包括WCM的基础技能知识。WCM推广的三个阶段对人员的能力要求不同,需要对项目管理小组和现场示范区小组技能水平分别按照初级、中级和高级分别设定相应的能力要求,需要专门的培训考核。 同时针对每个员工在项目中的不同职责, 确定该员工在每个阶段需要掌握的技能知识、各种管理工具、安全技术知识的程度不同。技能评定考核时,对项目管理小组团队的每个成员的能力进行考核,然后得出团队的综合平均值,制作雷达图分析,分析评价团队能胜任该项工作,哪项能力需要进一步培训以达到要求。同样,对于现场示范小组的每位成员进行考核,然后得出团队的综合平均分值,制作雷达图分析,分析评价团队能胜任该项工作,哪项能力需要进一步培训以达到要求。

4.1.4.2 WCM初期阶段培训考核结果

2017年12月,分别对项目管理小组和现场示范小组进行的专项培训。在完成培训后,根据相应的能力评定标准,对管理项目小组和现场示范区小组成员分别进行能力考核评定,按照3.1.3.1的要求分别得出相应的团队能力的雷达图。图3为2018年1月管理小组团队能力测评雷达图,图4为2018年1月现场示范小组团队能力测评雷达图,两张图记录成员们的初始参与项目的水平。通过雷达图,我们可以看到不论是管理成员还是现场示范区小组成员,离 2018年年底的目标还是有差距的。

图2 2018年1月管理小组团队能力测评雷达图[2]

图3 2018年1月现场示范区小组团队能力测评雷达图[2]

4.1.5 确定沟通、培训方式

确定管理小组和示范小组的沟通频次、时间、沟通内容, 以保证信息能及时更新到,同时做到管理小组和示范小组成员全员参与, 人人有责。

为了让大家更好的理解WCM,理解精益安全,了解公司安全政策,我组建了了安全中心,供员工和访客学习公司安全政策和制度, 学习精益安全,展示公司作业过程中要求的劳防用品佩戴、作业安全风险、消防应急知识等。使员工能从感官上体会安全的重要性和与日常工作的紧密联系。

图4 安全中心

4.1.6 现场确定管理点

对于现场的管理,在项目初期阶段,我组织了所有成员(管理小组团队和现场作业小组团队)对示范区一起Gemba(现场检查),将发现的所里安全隐患和5S 问题记录归档,分类别进行统计,落实负责人员及改善计划并落实改善追踪。本次现场的Gemba,不仅提出了在示范区制定展示区域,将团队的成果及示范区的管理要求都展示现场, 行成可视化管理。

图5 现场展示

除了安全要求,同时对现场的管理有明确的5S要求,针对示范区的设备设施制定清洁计划和清洁方法,并在清洁点进行标识。明确各相清洁工作的清洁频次,每班次落实清洁工作,并做好清洁记录工作。由领班负责对清洁工作效果的确认。此举目的是做到及时发现隐患,及时排除。

4.2 确定推进WCM体系管理的计划

本项目的难点在于怎样调动人员的积极性,引导示范区的所有相关人员都能积极参与。所以在设计推广计划时,要考虑到尽可能地让员工参与,并发挥主人翁精神,能够自主管理示范区。

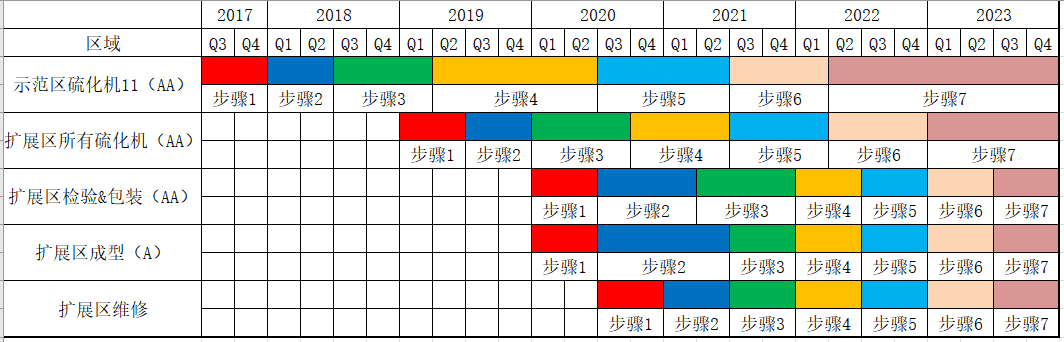

初步计划是:当示范区稳定实施到第3个步骤,处于预防阶段时,开展其他区域的实施。根据各区域的情况及风险性大小, 确定逐步完成各区域的WCM 7个步骤的实施计划,做到以点带线,以线代面来实现整个生产过程的全覆盖, 如图2 部分区域WCM 实施计划。使区域的相关人员都熟悉作业区域的人机料法环的状态,通过足够的沟通机制,现场巡视检查机制,使管理者制定的管理制度、作业标准更易被执行,且无差别化执行的制度;使作业人员更易理解操作要求。

图6 部分区域WCM 实施计划

4.3 WCM 第一步分析事件事故

各项准备工作齐全后, 启动了WCM七步法中的第一步。

对该示范区内发生的各种安全事件的统计(事故,潜在风险,急救处置,不安全行为,不安全状态)采用SEWO分析单进行了全面的分析和措施落实制定。使用5个为什么来分析根本原因,并在分析根本原因是考虑人的不安全行为和物的不安全状态,但在分析时,具体细分了造成不安全行为的原因和不安全状态的原因,如: 考虑人的知识问题,态度问题, 个人状态问题,管理问题等, 考虑设备工具,系统程序问题等。找出引发事故的真正原因,才能制定有效的措施,实现长期有效的管控,而不是“头疼医头,脚痛医脚”, 停留在事情的表面。

4.4 WCM第二步制定对策

在制定措施时,对于较难整改的项目或者投入较多的整改,将组织召开相关人员的会议,研讨整改措施的可行性、科学性。对于确定要落实的整改措施,确定相应负责人员和完成时间, 并每周评估整改状态, 采用PDCA的方式来确保有效的措施被落实。

4.5 WCM第三步设定标准

对整改措施的验证期设定三个月,到期时,召开团队讨论会议,寻得各方反馈,以确保是有效的措施。并将此改善推广到所有硫化区域,实现横向扩展改善。

同时,对该示范区域进行全面的风险评估。根据海因里希法则识别所有的风险,通过采取措施后,降低或者消除风险,评估采取措施后是否为可接受的风险。针对人的不安全行为和物的不安全状态,制定相应的预防措施,并最终形成管理标准或作业指导书,以确保措施被有效遵守和落实。对于较难整改的项目成立kaizen小组,制定专项(Kaizen或重大Kaizen项目)管理方案,彻底解决问题。同时在示范区展示这项工作的成果。

4.6 WCM第四步一般检查

在现场作业小组团队刚成立阶段,每天组织团队成员对示范区进行实施情况的检查,并每天定时召开作业小组团队会议,将检查情况反馈给员工。之后减少检查频率,改为每周一次,并要求管理小组成员一同参与现场会议,总结一周的情况改善和计划的落实情况,并对展板内容进行更新。同时,提出新的问题。久而久之,员工将这一行为内化为习惯,自觉地做到维护示范区的5S,并对发现的问题及时进行改进,采用RCCA(根本原因,紧急措施,纠正措施,预防措施,责任人,截止日期)来跟踪问题项,并将所有内容进行公示,起到监督的作用,这样激励了员工的自主改进的积极性。

4.7 WCM 第五步自主检查

在示范区运行了一年后,开始推行员工自主检查,自己确认核实措施落实情况。主动发现问题,整改问题。员工根据自己的工作经验,从操作者角度,也会提出一些切实可行的措施。

本阶段对人员的能力又有了新要求,再次进行了测评,如图7 2019年3月管理小组团队能力测评雷达图和图8 2019年3月现场作示范区小组团队能力测评雷达图。这两张雷达图中可看到2018年12月的能力测试结果,同时也有2019年3月针对新的能力要求进行的测评结果。

图7 2019年3月管理小组团队能力测评雷达图[2]

图8 2019年3月现场作示范区小组团队能力测评雷达图[2]

三次能力测评总基础级别的10项测评项目平均分值结果如下表4 基础级别团队能力测评平均分。测评平均分值是一次比一次高的,团队的能力相较2018年1月的显著提高。另,2019年的目标要求是更高的,但从雷达图上可以看出,未达成的红色区域面积较小,也就是说在2019年3月,团队能力已经接近2019年12月的目标要求了,尽管此阶段的要求也变高了。这是非常可喜的。 从各项准备工作到2019年3月,一年多的时间内里,管理小组团队和示范区小组团队的能力变强,人是文化的核心。安全能力的提升,也即意味着这个团队的安全文化得到提升。由对事件处理的反应阶段逐步向积极主动进行建设安全标准进步。

表4 基础级别团队能力测评平均分

团队 | 2018年1月 能力测评平均分 | 2018年12月 能力测评平均分 | 2019年3月 能力测评平均分 |

管理小组 | 2.5 | 3.5 | 3.9 |

现场示范区小组 | 1.6 | 3.6 | 4.4 |

本项目因个人离职原因,未再参与到第六、第七步,在推广到第四步后,已经由点带线,将示范区的实施标准推广到了整个硫化区域。同时,在检验包装区和成型区启动了WCM第一步和第二步的推广。

对于该项目的难点,如何提高员工的参与度,区域的相关员工都能积极参与到WCM精益安全项目中来,需要一些激励措施,并且针对一线员工的需求制定多种激励措施。制定贴标签制度。员工发现示范区的问题,可以填写标签,描述问题和可能的整改措施, 让员工发挥主观能动性,积极主动思考,并结合员工的现场经验,建议可能的措施。并将贴标签这项计入员工的绩效中。同时经常做员工的宣导活动,组织现场领导小组的团队建设活动;同时,加大员工的奖励措施,评选安全贡献奖,优秀员工。久而久之,员工的凝聚力变高了,也逐渐将WCM的行为要求内化为习惯,自觉地做到维护示范区的5S,并对发现的问题及时进行改进,员工们的坚持不懈将体系得以持续进行。

5. 结论与建议

综上所述,森佩理特(上海)塑胶制品有限公司在WCM推广过程中实施阶段性的内部审核,以及成果展示。使团队成员意识到我们目前的状态和努力方向。公司在接受外部审核——菲亚特公司审核时,接受现场的审核以及准备的项目进程讲解, 最终安全支柱通过审核并获得所申请的分值。

整个项目历时一年多,这段时间里,员工的安全意识显著提高,对公司安全文化有了进一步认识。公司的安全文化整体提升。公司的安全管理已经实现质的飞跃, 在进行WCM前,公司近三年内发生过十余起有损失工时的事故。而在推行WCM期间,实现损失工时为零的突破。

对于笔者在推进项目的过程中,负责整个项目的策划与组织、培训,充分调动各岗位协作共进,提高了员工的凝聚力和解决问题的能力。针对本项目执行过程中遇到的难点,通过总结和学习别的企业的成功经验,与员工的及时沟通,多听取员工意见反馈,解决员工的“痛点”,使员工更易融入到WCM的推广中来,消除了项目刚推广时的抵触心理。我自己也行成了一套独特的管理方法和推行模式。体系的实施,需要持续不断的遵守制度和持续改进,才能有效地时间。不急不躁,不搞表面地形式化地管理才能走得更远。

参考文献:

[1] 理查德˙J˙雪恩博格尔[美]著,杨百鹏等译 世界级制造业:下一个十年[M]中央编译出版社,1997:序

[2] WCM世界级制造审计供应商和外公公司评估指南.菲亚特集团汽车.菲亚特出版2013:11-15

撰写日期:2022-03

5