济南轨道交通集团第一运营有限公司 山东 济南 250000

摘要:轨道及接触网几何参数是指导铁路基础设施养护维修的重要指标\。目前轨道和接触网的几何参数检测系统相对独立,两系统依据里程定位信息进行数据关联,同步误差较大。轨道几何参数检测系统中车体相对轨面的位移数据未被接触网几何参数检测系统用于补偿计算,数据复用率低。因此,本文结合现场应用的需求,重新设计轨道和接触网几何参数检测系统的硬件及软件架构,实现系统融合,并针对融合后的系统进行实验室测试,验证数据同步性及准确性。

关键词:轨道;接触网;检测

1 融合系统硬件设计

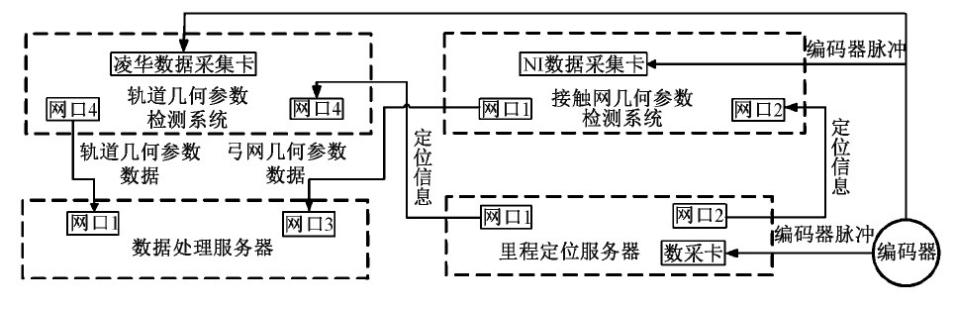

在原有检测系统架构中(图1),轨道和接触网几何参数检测系统各自独立接收编码器脉冲,形成等距采样脉冲。里程定位服务器接收编码器脉冲,等时发送定位信息至轨道和接触网几何参数检测系统,两系统接收定位信息修正各自的实时里程,并将里程与检测数据叠加后发送至数据处理服务器进行数据对齐[3,4,5]。在此架构中,两系统采集卡独立且里程定位服务器发送的定位信息密度低,不能覆盖每一帧数据,同时通信网络存在延时,导致两系统数据对齐有误差[6]。

图1 原有检测系统架构

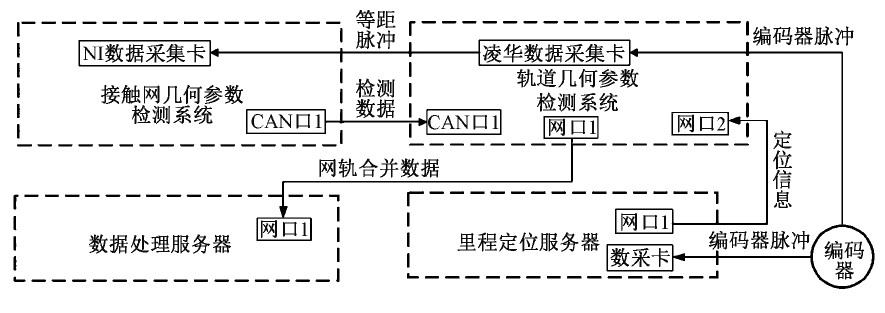

融合后(图2),轨道几何参数检测系统接收编码器脉冲,将分频后的等距脉冲转发到接触网几何参数检测系统;接触网几何参数检测系统将计算结果经CAN(Controller Area Network)总线发回轨道几何参数检测系统;轨道几何参数检测系统叠加同一等距脉冲对应的数据,添加里程信息,发送至数据处理服务器[7]。融合系统架构中,接触网几何参数检测系统由独立检测系统转变为从属于轨道几何参数检测系统的传感器,数据对齐精度高,避免里程信息重复累加,提升了检测系统数据处理效率。

图2 融合后系统架构

2 融合系统软件设计

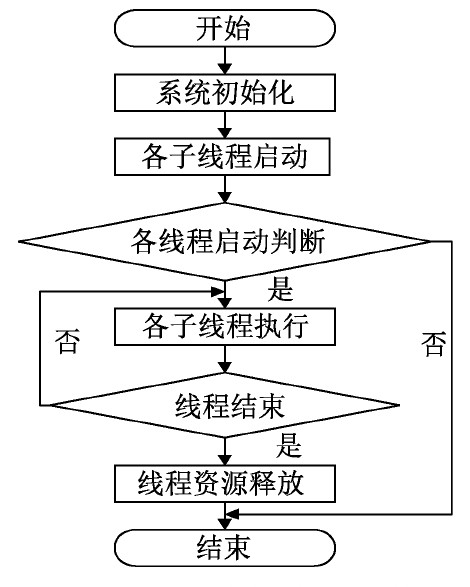

融合系统软件基于QNX操作系统架构,由主线程和子线程构成,主线程负责初始化及各子线程的管理,子线程负责具体任务的实现。融合系统软件运行流程如图3所示[8,9,10]。

图3 融合系统软件运行流程

融合系统将主线程分为5个子线程,按优先级由高到低依次为轨道及接触网数据采集、检测模型算法计算、数据里程添加、检测数据发送、检测数据显示。检测系统软件运行时QNX系统内核根据优先级设定,同时运行多个进程,在可预期的时间段内完成不同子任务,保证了系统的实时性和执行效率。

3 同步对齐试验

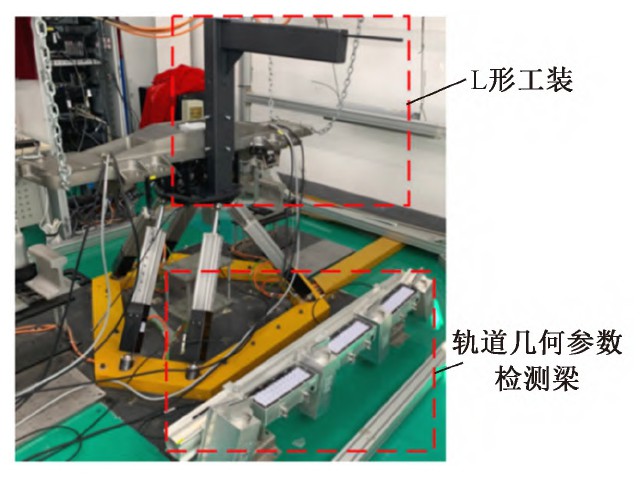

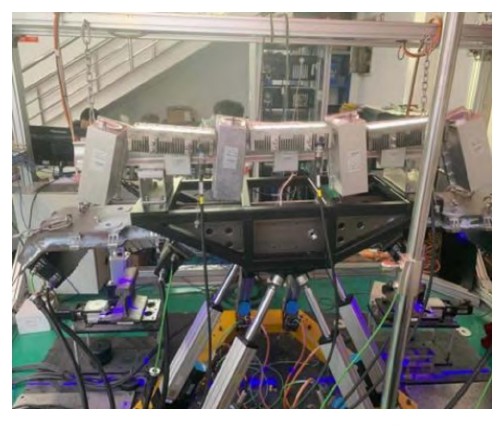

测试时,如图4所示,将L形工装组件及轨道几何参数检测梁安装到振动台底座上,调节工装件高度与测试臂伸出长度,使弓网几何参数测试系统测量面完全覆盖测试臂运动轨迹,固定两系统检测梁及工装件相对位置,使测量臂与弓网几何测量面垂直且其初始位置与两系统测量原点重合。此时振动台横向运动,接触网几何参数检测系统拉出值及轨道几何参数检测系统左右侧小组件横向位移随振动台运动呈现正弦波形,比对波峰及波谷相对位置可观察数据同步对齐效果[11,12]。

图4 测试现场

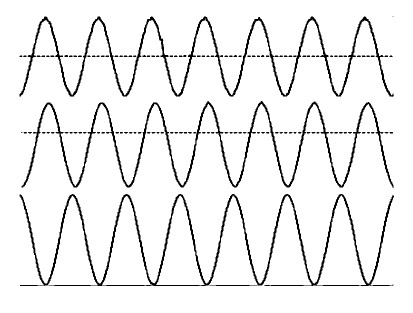

试验得到的波形数据如图5所示,图中自上而下依次为接触网几何参数检测系统拉出值、轨道几何参数检测系统左侧小组件横向位移、轨道几何参数检测系统右侧小组件横向位移的波形。由于设备本身机械结构缘故,拉出值波形的波峰及波谷与左侧小组件横向位移一致,与右侧小组件横向位移相反。经波形分析比对,融合检测系统同步性达到了测试需求。

图5 波形数据

4 振动补偿试验

接触网几何参数检测梁安装于车顶,其测量基准面为轨平面,轨道几何参数检测系统激光摄像组件的测量值可反映车体相对于轨平面的相对位置关系,将此数据进行复用,即可完成对接触网几何参数的补偿计算[13]。试验设备安装如图6所示。采用振动台模拟车体相对于轨平面的运动,接触线与轨平面的相对位置固定,经补偿计算后的导高、拉出值在设定值附近上下波动,波动范围即为目前补偿系统的误差幅值[14]。

图6 试验设备安装示意

4.1 静态测量

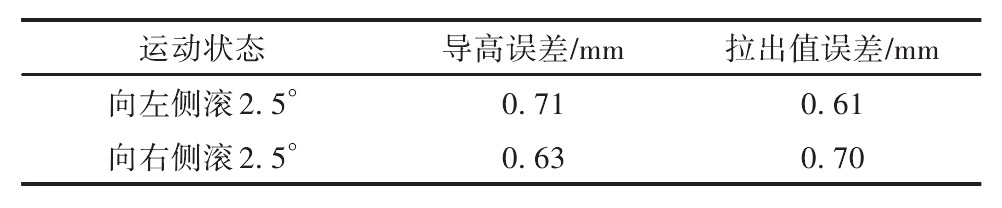

静止状态下,将振动台侧滚倾斜一定角度,测量导高及拉出值与初始设定值的误差,结果见表1。可知,最大误差在1 mm以内,满足精度要求。

表1 静态测量误差分析

4.2 动态垂向、横向平移测量

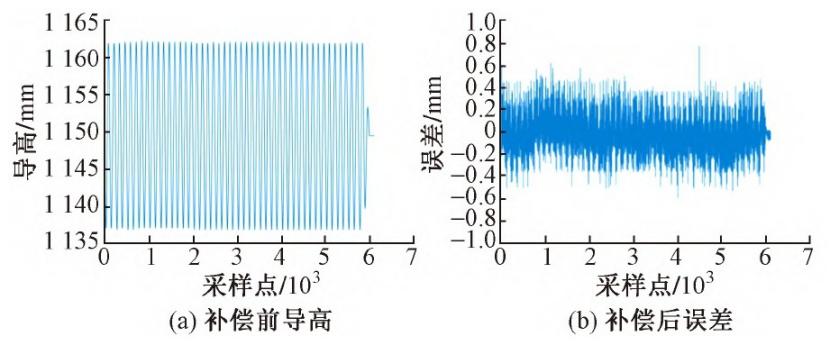

振动台垂向运动,拉出值的变化忽略不计,每0.25 m设一个取样点,测量导高并计算其与初始设定值之间的误差,结果见图7。

图7 动态垂向平移时导高测量结果及补偿后误差

由图7可知:补偿前导高随振动台运动呈正弦波形,峰峰值为25 mm;经算法补偿后,导高与设定值误差在-0.7~0.7 mm。

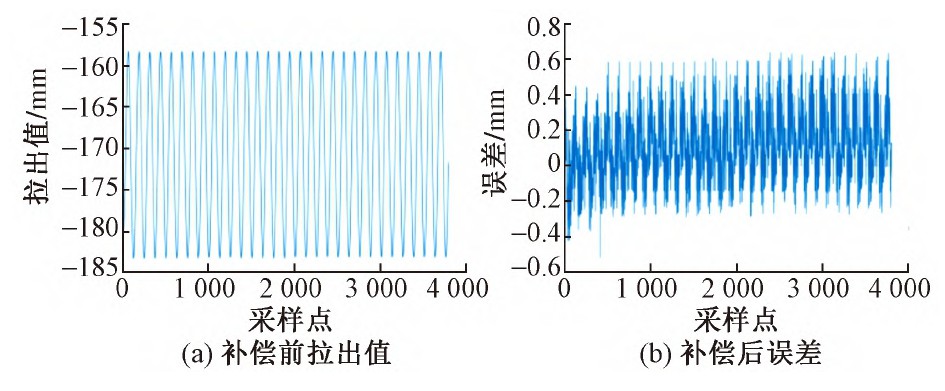

振动台横向平移,导高忽略不计,每0.25 m设一个取样点,测量导高并计算其与初始设定值之间的误差,结果见图8。

图8 动态横向平移时拉出值测量结果及补偿后误差

由图8可知:补偿前,拉出值随振动台运动呈正弦波形,其峰峰值为25 mm;经算法补偿后,误差在-0.6~0.7 mm。

4.3 动态滚动测量

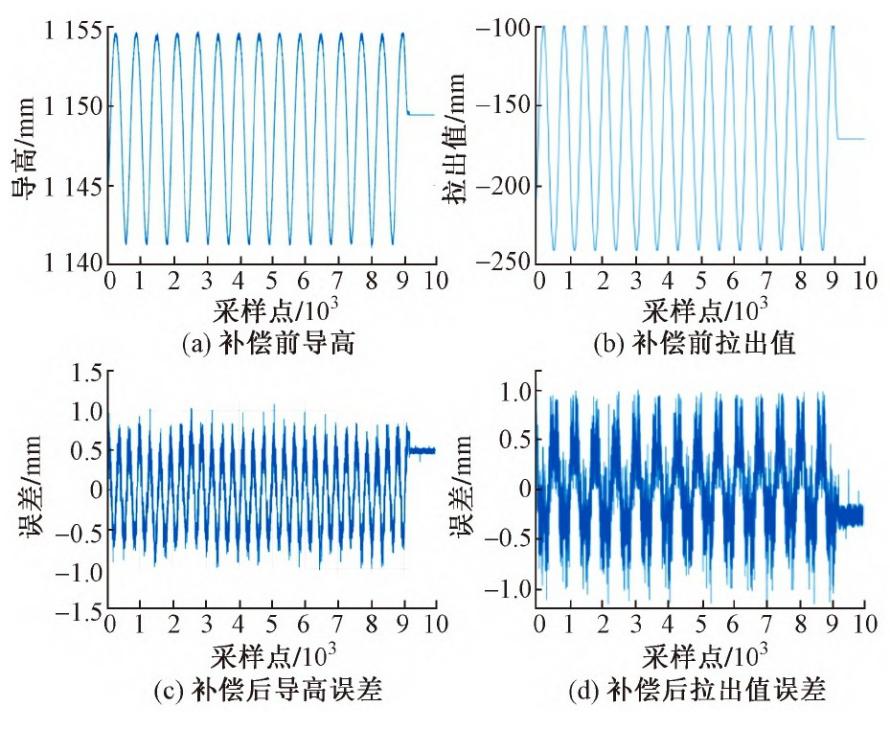

振动台控制检测梁以列车前进方向为轴作频率为0.2 Hz的正弦摆动,最大幅值2.5°。接触线相对轨面的位置不变,测量导高、拉出值,并计算其与初始设定值之间的误差,结果见图9。

图9 动态滚动测量结果及补偿后误差

由图9可知:随着检测梁的摆动,导高、拉出值的测量值均在初始状态上下波动,其中导高变化幅值为25 mm,拉出值变化幅值为140 mm;导高、拉出值的测量精度均在-1.1~1.1 mm,误差幅值不随检测梁摆动产生波动,补偿精度满足测量需求。

5 结语

本文确定了轨道与接触网几何参数融合检测系统的硬件及软件架构,并进行了实验室验证。融合系统运行稳定,可同步触发并接收轨道及接触网检测系统测量数据,测量数据准确无误且同步性好,可保证轨道及弓网检测数据的补偿复用及融合输出,为后续软件调取任意采样点的轨道与接触网几何参数信息提供支持,便于检测数据的超限判断和综合分析。

参考文献

[1] 于万聚.高速电气化铁路接触网[M].成都:西南交通大学出版社,2003.

[2] 赵国堂.轨检车技术现状与发展[M].北京:中国铁道出版社,2001.

[3] 侯卫星.0号高速检测列车[M].北京:中国铁道出版社,2010.

[4] 中国铁道科学研究院基础设施检测研究所.高速轨道检测系统[R].北京:中国铁道科学研究院,2012.

[5] 中国铁道科学研究院铁道建筑研究所.GJ-4型轨道检查车的研制[R].北京:中国铁道科学研究院,1999.

[6] 魏世斌,刘伶萍,赵延峰,等.GJ-6型轨道检测系统[J].铁道建筑,2011,51(11):98-101.

[7] 魏世斌,李颖,赵延峰,等.GJ-6型轨道检测系统的设计与研制[J].铁道建筑,2012,52(2):97-100.

[8] 赵钢,刘维桢,陈东生,等.GJ-5型轨检车软件的自主研发[J].铁道建筑,2004,44(12):45-46.

[9] 许勇.QNX嵌入式实时操作系统在电力系统相量测量装置中的应用[D].北京:中国电力科学研究院.2004.

[10] 赵伟庆.实时嵌入式操作系统QNX下的多通道数字同步记录仪的设计实现[D].成都:四川大学,2003.

[11] 王琰.轨道检测综合试验标定台准确度试验研究[J].铁道建筑,2018,58(8):114-117.

[12] 周威,孙忠国,任盛伟,等.基于多目立体视觉的接触网几何参数测量方法[J].中国铁道科学,2015,36(5):104-108.

[13] 王琰.GJ-6型轨道检测系统几何测量不确定度及准确度研究[J].铁道建筑,2017,57(11):110-113.

[14] 陈春雷,邱法维,沙锋强.轨道检测系统标定试验台的研制[J].液压气动与密封,2015,35(10):31-33,42.