1上海烟草集团有限责任公司 上海市 200082 2上海烟草机械有限责任公司 上海市 201206

本项目使用的根据振动数据研发的卷烟包装机组(以下简称ZB416)故障算法模型,对高速运行状态下的ZB416进行状态检测。目标是及时甄别卷烟包装机组关键零部件存在的故障类型,并给出排除故障的有效建议,排查因故障导致包装机非计划内停机事故的不利因素。

本项目的技术架构分成三个层级:数据层、算法层和应用层。以下详述算法层。

算法层中对数据进行实时计算的流程可分为5个环节:数据预处理、工况切分、特征计算、异常检测与故障诊断。下面将依次介绍算法各步骤的主要内容:

振动数据和车速数据经由传感器、可编程逻辑控制器(PLC)发送到数据库落表期间,容易出现硬件故障,在分析前必须进行数据质量检查。

调研发现,传感器故障最容易导致数据质量大幅下降。常见的传感器故障有:(1)传感器漂移;(2)传感器损坏或通讯异常;(3)信号偏移。

传感器漂移,指传感器在接收到的数据量不变的情况下,输出量随时间发生改变的现象。导致传感器漂移出现的原因通常分为两种:传感器自身结构参数;周围环境(温度、湿度等)。

通常情况下振动信号在0值附近对称分布,即均值满足条件:

E(xi)= 0

当出现传感器漂移时,均值将不再接近零值,因此,判定是否发生传感器漂移的公式如下:

其中, 代表原始振动信号的时序数列被均等分成两部分时的一个子集,

代表原始振动信号的时序数列被均等分成两部分时的一个子集, 代表另一半子集。本次设计采用的a为幅值最大值的10%。当两段数据分别求均值得到的均值差的绝对值假如大于设定值a,即认为出现漂移现象。无法人为修正,需要舍弃此阶段采集到的数据。

代表另一半子集。本次设计采用的a为幅值最大值的10%。当两段数据分别求均值得到的均值差的绝对值假如大于设定值a,即认为出现漂移现象。无法人为修正,需要舍弃此阶段采集到的数据。

传感器损坏或出现通讯异常时,一个典型特征是发出明显阶跃式的信号。相应判定规则为:在剔除振动信号的重复值后,重新计算信号长度,假如信号长度小于设定值a,则认为原始振动信号X异常。判定公式如下:

对这种情况也需要舍弃发生异常的数据。

当传感器校准有误或类似情况发生时,采集的振动信号也会发生偏移。与正常情况下的振动信号均值在零值附近相比,偏移后的均值仍为常量但偏离零值较明显。

对这种情况导致的数据质量问题,只需要对采集到的所有振动信号都去趋势即可。

因为包装机故障通常发生在高速运行状态,因此状态检测的振动分析也对这一状态展开。判断设备是否在高速运行工况下有两种类型:车速和振动水平。本文主要研究车速判定的方式:首先,获取振动数据采集时刻相对应的车速信息,当车速超过额定车速的0.85倍时包装机组发生故障的概率和频率较高,因此认为设备在此时处于高速运行工况,其余情况为非高速运行工况。

由于数据的来源分为两类,因此,将包装机的零部件的振动的特征也分为两类进行处理,一类为与数据直接相关的时域特征,一类为转换后的测点信息的频域特征。

本项目使用的算法包括三类时域特征:有效值 (RMS)、峰值(peak)、峰值指标(cf)。分别对速度求有效值、对加速度求相应的时域特征,相关公式如下:

Xrms =

peak = max(|x|)

cf =

经调研后,对能够显著影响测点采集到的的振动信息所对应的轴、轴承与齿轮计算各自的频率的时域特征。其中涉及的主要数据有:转频(f)、振动幅值(A)和总值(RMS)。对应的计算规则和解释如下:

:某段频率在原始值样本的频域中纵坐标对应的值

:某段频率在原始值样本的频域中纵坐标对应的值

在对轴承的振动原始值进行分析时,配合内圈、外圈、滚子的故障频率进行频谱分析,观察频谱中是否出现故障频率的倍频特征。

项目使用了基于平均值整倍数的阈值异常检测和基于标准差倍数的阈值异常检测2种方法对包装机设备的异常进行检测。以下是对以上方式所使用的算法的解释说明:

求得稳定高速运行工况的历史时域特征的平均值后,因倍数值少于1.5时报警次数会大大提升,出现不必要的误报,最后将倍数值定为1.5,当实时数据的特征值超过该倍数值时,认为测点监控的系统零件中存在异常。

求得稳定高速运行工况的历史时域特征的平均值和标准差。阈值的选择方法类似平均值倍数的阈值设计,最后将实时数据的历史平均值的5个标准差设为阈值,一旦达到此数值及以上时,认为测点存在异常。

故障诊断的主要步骤为:

读取测点结构配置与参数,确定测点监控的轴、轴承与齿轮;

根据异常数据、振动信息、零件类型,选取模型中对应的故障部位和原因;

对于变化特点确定为真的特征,应进行相应的布尔判断,若判断结果仍为真,则该特征分数标记为1,不然则为0;

将各类特征得分分别乘对应的参数系数后进行求和,获得该侧殿和故障部位、故障原因的匹配分值。若最后的匹配分值越大,则说明存在判定出对应故障的可能性越高。

数据分别选自3套ZB416机组。按照案例介绍顺序的数据记录时段为:

(1). 2021年6月1日至2021年10月8日

(2). 2021年6月10日至2021年10月8日

(3). 2021年9月23日至2021年10月8日

项目针对每套机组17个测点的传动数据进行数据预处理、工况划分和特征计算,并根据算法模型的分析结果给出故障判定结论和诊断建议。以下是对故障诊断的图像与图像解释。幅值谱中横轴代表频率 ,纵轴代表幅值

,纵轴代表幅值 。时域波形图中横轴代表样本点数,纵轴为幅值

。时域波形图中横轴代表样本点数,纵轴为幅值 。

。

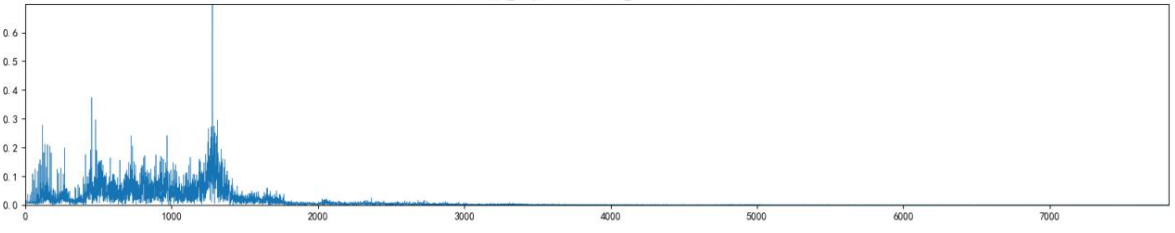

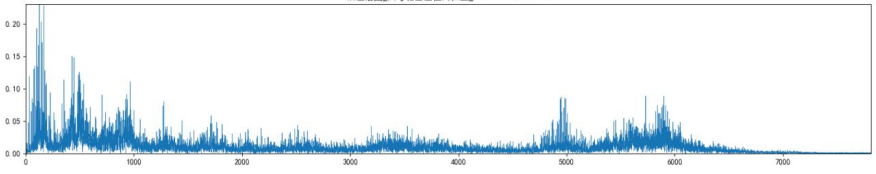

从8月9号开始,案例中第一台ZB416机组的振动幅值开始出现异常,对应幅值谱图如下:

Figure 1四号轮基座径向位置_2021_8_9

Figure 2四号轮基座径向位置_2021_6_7

同该机组在6月时该测点采集的振动幅值对比,可以明显看出:8月振动幅值的中高频段(大于2000Hz)衰减十分严重,推断采集的数据存在严重质量问题。

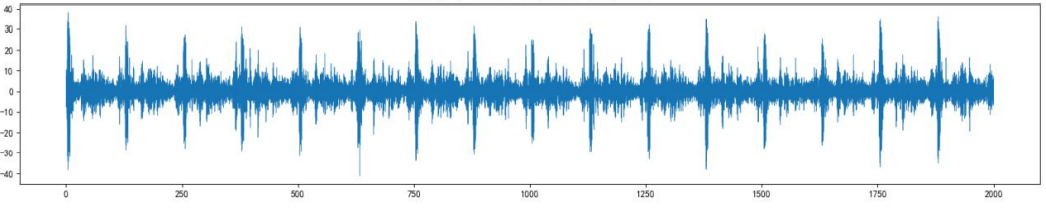

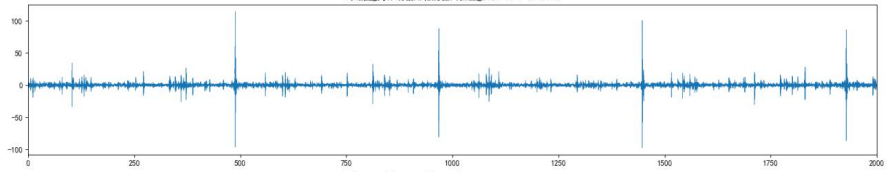

在9月23日发现第二台ZB416的4号测点的加速度有效值超出阈值。在对该测点的时域波形图进行检查时,同样发现了明显的周期性冲击。根据振动机理的故障诊断结果为“凸轮轴轴系松动”。

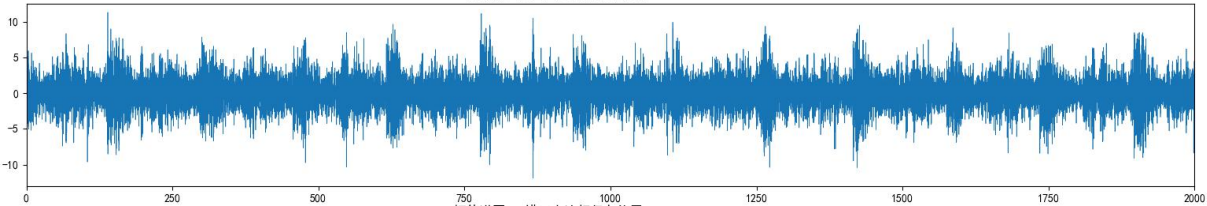

检查10月份该测点的时域波形图后,发现冲击水平明显降低,说明轴系松动的情况在10月份有明显改善,或由卷烟厂在计划内停机检修改善引起。

Figure 3二进三上连杆径向位置_2021_9_23

Figure 4二进三上连杆径向位置_2021_10_7

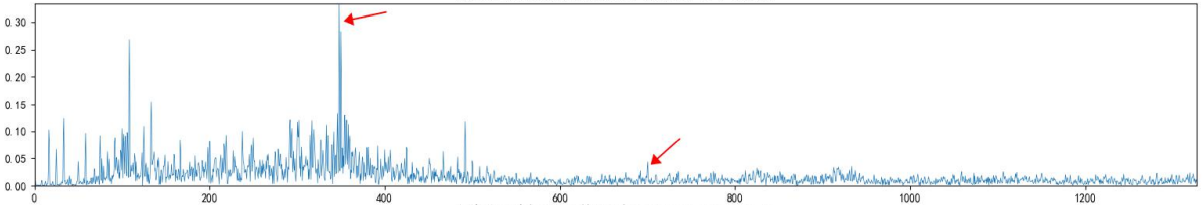

10月初,第三台ZB416的10号测点出现速度有效值大于阈值导致报警的情况,检查后同时发现总振明显超标。在10月7日对测点近期的时域波形图进行检查时,发现主轴旋转周期中存在明显的大幅值冲击,对应的时域波形图和幅值谱图分别如下所示:

Figure 5商标纸吸附轮径向位置_2021_10_7

Figure 6商标纸吸附轮径向位置_2021_10_7

在对测点的幅值谱进行查看后,发现齿轮啮合频率的二倍频和三倍频不明显,未见其他故障频率。此异常情况判定为齿轮出现较大的磨损。

根据三台ZB416数据分析案例可知,该故障诊断算法适用于多种类型的故障诊断,并达到较好的诊断效果。但当前算法仍存在一定的局限性,例如单个测点可能对应一个或多个设备子系统,因此判定较为复杂、也存在误判的概率。在当前技术水平和硬件设施条件下,建议通过人工分析、现场经验、专家系统相结合的方法,共同维护烟草包装机,为工业企业数字化转型提供经验。

[1] 李鑫.卷烟包装机的自动控制及智能故障.天津大学,2002.

[2] 杨国安.机械设备故障诊断实用技术.中国石化出版社,2007.