大唐洛阳热电有限责任公司

摘要:泵与风机是热力发电厂的耗能大户,本文通过对国内热力发电厂的调研发现,目前仍有较多电厂的泵与风机能耗偏高,研究电厂泵与风机的节能改造技术意义重大。本文通过对分析泵与风机能耗高的原因、提出一次风机加变频改造的成功案例;对泵与风机节能改造的技术路线、高压变频改造、叶轮车削技术进行了分析。可为热力发电厂泵与风机节能改造提供一定的借鉴。

关键词:泵与风机;节能技术;变频调速

火力发电厂中运行的泵与风机种类繁多,数量多,总装机容量大,耗电量大,用电率约占全国火电发电量的4~6%。发电厂辅机尤其是大功率泵与风机的经济运行,会显著影响到厂用电率,而厂用电率的高低是影响供电煤耗和发电成本的主要因素之一。泵与风机的耗电量占厂用电的75%左右。资料表明,目前国内电厂泵与风机的实际运行效率比发达国家低5%以上,泵与风机的节能降耗任重道远。

存在问题主要是:①许多电厂水泵和风机采用定速电机驱动,存在严重的节流损耗。②机组变负荷运行时,被迫进行节流调节,泵和风机的运行偏离高效点,运行效率降低。③大中型泵与风机套用定型产品,型谱间隔较大,套用相近型产品,造成运行效率低,能耗高。④设计选型时裕量偏大。

1.2能耗过大的主要因素

首先:电厂基建时设计选型偏大,泵与风机富裕容量过高,低负荷或深度调峰运行时风机效率低。

其次:装备制造水平低、泵与风机制造技术落后、运行效率低。

企业在相关技术的科研投入不足,泵与风机制造设计制造技术落后、电厂生产工艺落后,导致线性误差大,过流表面粗糙。我国电厂泵与风机的模型采用木模整体铸造的工艺,然而中、高比转速离心式泵与风机的叶片较为扭曲,因此造型的起模难度大,造型存在较大的误差,最终导致泵与风机的实际效果严重低于实验效果,这也是导致泵和风机造成严重能耗的原因之一。

第三:泵与风机系统设置不合理,或设备可靠性差影响能耗升高;电厂为降低单位造价,不同程度的选用造价低的落后设备。

运行中的泵与风机的能量损耗主要有以下4个方面:

(1)机械损耗(2)容积损耗(3)流动损耗(4)管路的能耗损耗

以某320MW机组一次风机变频调速改造为例,对比分析变频改造节能效果。锅炉系东方锅炉制造的DG-1025/18.2-Ⅱ6型亚临界自然循环汽包炉,设计煤种为1:1的长焰煤与贫瘦煤的混煤。

风机设备规范

项目 | 单位 | 引风机 | 增压风机 | 送风机 | 一次风机 |

台数 | 台 | 2 | 1 | 2 | 2 |

型号 | | AN30e6(v13+4º) | ANT42e6(13) | FAF 18-10-1 | 2248 Z Ng28 |

型式 | | 轴流式 | 轴流式 | 轴流式 | 离心式 |

出力 | m3/s | 370 | 633.2 | 107.2 | 72.1 |

调节方式 | | 静叶调节(变频) | 静叶调节 | 动叶调节 | 入口导叶调节 |

风压 | Pa | 3850 | 2640 | 5289 | 16917 |

转速 | r/min | 745 | 415 | 1490 | 1490 |

电机功率 | kW | 2050 | 2240 | 950 | 1400 |

分别在机组负荷150MW、200MW、250MW、300MW等4个工况下进行了一次风机性能试验。试验均选择在A侧一次风机上进行。

(1)改造前试验数据及结果

项目 | 单位 | 150MW | 200MW | 250MW | 300MW |

风机电流 | A | 97.0/95.6 | 100/98.4 | 107.7/106.4 | 110.3/112.4 |

风机导叶开度 | % | 48/40 | 47/47 | 51/60 | 58/71 |

风机全压 | Pa | 9533.7 | 10365.3 | 10691.5 | 12010.2 |

风机质量流量 | kg/s | 48.7 | 51.32 | 58.04 | 58.92 |

风机体积流量 | m³/s | 42.50 | 44.95 | 49.83 | 52.11 |

风机比输传功 | J/kg | 7726.55 | 8362.20 | 8467.07 | 9616.23 |

标准状况体积流量 | kNm³/h | 135.59 | 142.88 | 161.6 | 164.04 |

风机空气功率 | kW | 385.47 | 441.19 | 504.54 | 585.50 |

电机输入功率 | kW | 806.47 | 840.26 | 918.59 | 951.30 |

风机总效率 | % | 47.8 | 52.5 | 54.9 | 61.5 |

(2)试验数据分析

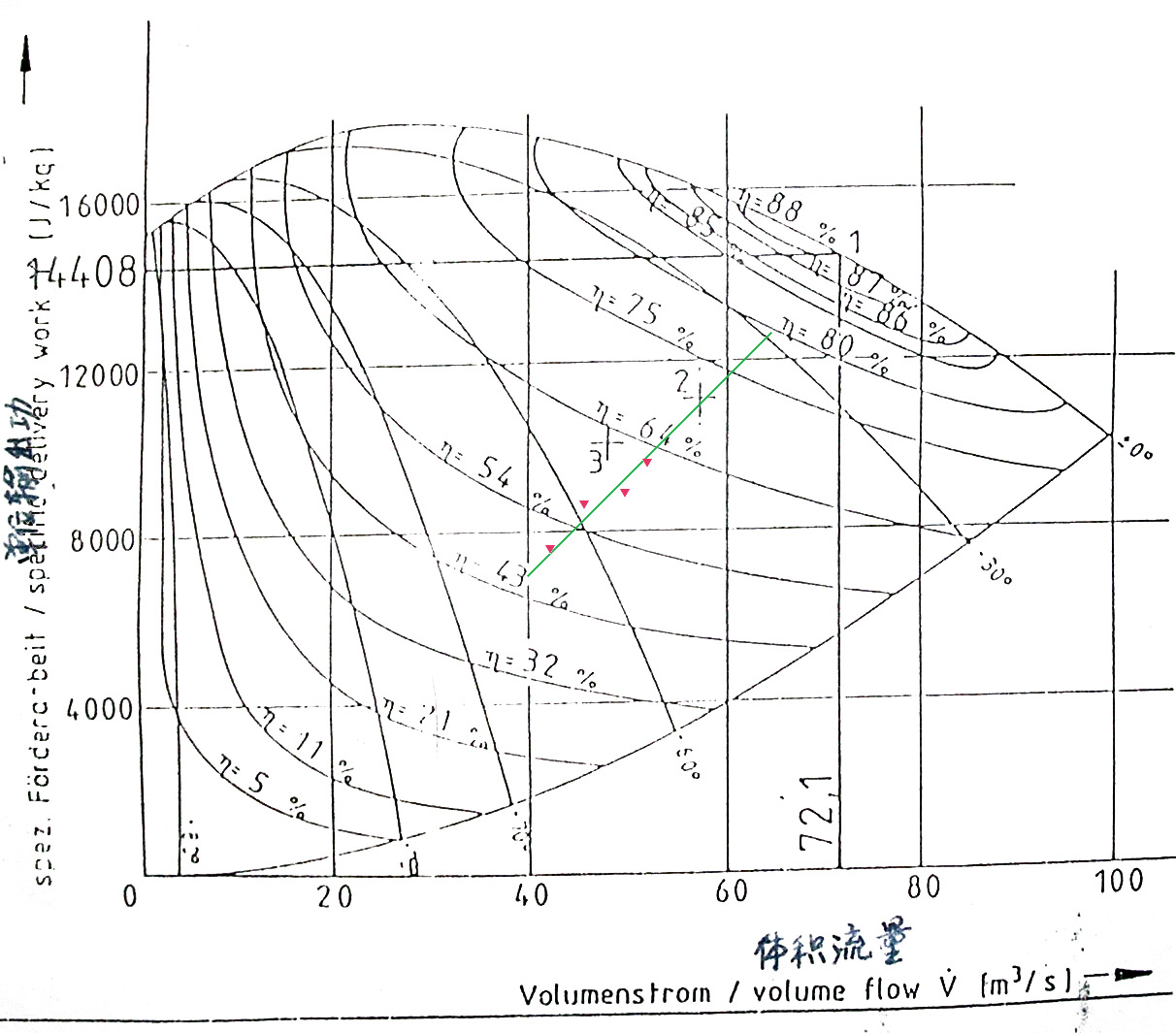

变频改造前,在150MW、200MW、250MW、300MW等4个机组负荷工况下,一次风机试验效率分别为47.8%、52.5%、54.9%、61.5%,效率均不高,有较大的节能潜力。

(1)改造节能分析

根据试验情况,对一次风机进行增加高压变频调速改造方案进行了节能分析。改造后数据按风机性能曲线延长线到达的最高叶轮效率推算,电价按平均上网电价进行核算节能改造分析如下表:

名 称 | 单位 | 工况1 | 工况2 | 工况3 | 工况4 |

机组负荷 | MW | 150 | 200 | 250 | 300 |

风机空气功率kW | kW | 385.47 | 441.19 | 504.54 | 585.50 |

改造前风机叶轮效率 | % | 50 | 56 | 59 | 62 |

改造后风机叶轮效率 | % | 87 | 87 | 87 | 87 |

改造前风机总效率 | % | 47.8 | 52.5 | 54.9 | 61.5 |

改造后风机总效率 | % | 76.1 | 76.1 | 76.1 | 76.1 |

改造前电机输入功率 | kW | 806.47 | 840.26 | 918.59 | 951.30 |

改造后电机输入功率 | kW | 506.83 | 580.09 | 663.38 | 769.83 |

年运行小时 | H | 1404 | 1989 | 994.5 | 1462.5 |

改造后年节电量 | kW·h | 420697 | 590794 | 286332 | 265395 |

改造后年总节电量 | kW·h | 1563218 | |||

平均上网电价 | 元/kW·h | 0.385 | |||

改造后年节省费用 | 万元 | 60.18 | |||

改造投资 | 万元 | 100 | |||

成本回收期 | 年 | 1.66 | |||

改造节电率 | % | 29.98 | |||

10年总收益 | 万元 | 501.84 | |||

一次风机性能曲线

(2)改造方案评价

目前变频技术已经较为成熟,国内应用已较为普遍,其可靠度较高;采用变频调速,电机可实现软启动,减少启动冲击,可延长电机、风机转子、轴承寿命;运行操作简单,缺点是增加了长期变频运行后个别风机叶片存在裂纹问题,需加强设备管理。

一次风机采用变频调速改造节电率将可达29.98%以上,实际机组运行负荷率越低,变频改造节电效果越好。投资虽较高,但成本回收仅需1.66年,收益显著。

总体而言,对节流损失较大的离心式一次风机进行变频调速改造方案安全性较好,节能效益显著,采用该方案进行节能改造是较好的选择。

当前,我国能源产业正面临严重能源威胁和环境保护两方面的压力,火电厂主要通过一次能源的消耗转换为全社会提供电能,因此火电厂要提高经济效益、缓解能源压力的关键在于降低能耗、提高能源的使用率,节能减耗是电力行业今后发展的重心。

因目前风电光伏等新能源装机容量快速加大、峰谷差加大,全国大部分省份能监办相继出台火电机组参与电网深度调峰服务补偿政策,火电机组参与深度调峰可以获得可观的电费补偿收入,所以,非迎峰度夏期间火电机组参与深度调峰成为常态。凡是采用静叶调整离心式一次风机、静叶可调轴流式引风机、液力偶合器调速的离心式引风机或电动给水泵、液力偶合器调速热网循环水泵均有节能改造需要,一般变频改造实际节电潜力30%以上。

提高泵与风机的机械效率,通常采用的措施:1)减少轴承磨损,及时加注润滑油,及时更换不合适的轴承,及时校正泵轴;2)减少轴封处磨擦损失,填料松紧适当,液封流道畅通,尽量采用机械密封;3)减少叶轮盖板、壳体内壁的表面粗糙度;4)叶轮圆盘磨擦损失功率还与叶轮、壳体间的间隙大小有关。对一般离心泵来说,在B/D2=2%一5%范围内时,叶轮圆盘磨擦损失量是比较小的;5)输送清洁介质,防止叶轮锈蚀,也可减少圆盘磨擦损失。

泵与风机的选型原则如下:

在满足工作中所需要的最大的流量和最大扬程的基础上,要使所选用的泵或风机的正常运行工况点尽可能靠近它的设计工况点,从而使泵与风机能在其高效区内运行;

力求选择结构简单、体积小、重量轻的泵或风机。为此,应在允许的条件下,尽量选择高转速的泵或风机;

力求运行时安全可靠。对水泵来说,首先应考虑设备的抗汽蚀性能,要保证运转稳定,应尽量选用性能曲线没有“驼峰”的泵或风机,如果选用了性能曲线具有“驼峰”的泵或风机,则运行工况点应处于驼峰区的右边,而且压能应低于零流量下的压能,以利投入同类设备并联运行;

轴流式泵与风机中应用最广的是可动叶片调节,可在较大流量范围内仍保持在较高效率的范围内,而且避免了节流损失,所以这种调节方式经济性高,当然,叶片安装角度改变时,效率曲线的最高点会有所变化,因而不同的安装角,效率是有差异的。

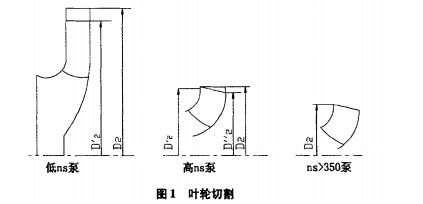

为使泵与风机具有较高的运行效率,现场最简便的一种方法就是切割或加长叶片。切割叶轮外径将使泵与风机的流量、扬程、功率降低;叶轮外径改变量不大时,可近似地认为叶片切割前后出口角不变,流动状态近乎相似,因而可以借用相似定律对切割前后的参数进行计算。叶轮切割与加长方式及其注意事项:

对于水泵,切割的办法是把叶轮拆下来切割,不同的泵应采用不同的切割方式,如图1所示。

在切割的计算上与风机实际性能有一定误差,因此,很难精确确定Q和H的性能。一般来说,切割量愈大,误差值愈大。为了使切割叶片尽可能符合实际,应当分次切割,逐渐达到所需的外径尺寸。切割可利用样板划线,一般前后盘不切割,切割后要注意转子平衡情况,必要时要对转子校平衡。

由流体力学知道,流量Q与转速N的一次方成正比,扬程(压头)H与转速N的平方成正比,轴功率与转速N三次方成正比。当流量减少,泵、风机转速下降时,其功率降低很多,由于我国在电力设计规程上的种种原因,给水泵、引风机、送风机等以及其配套的大电机普遍存在“大马拉小车”的现象,所以泵与风机调速运行,即使在满负荷时仍能带来巨大经济效益。

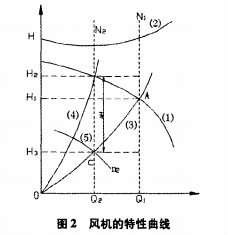

下面以风机为例来说明泵、风机调速节能的原理。

通过风机的特性曲线图如图2所示,可说明其节能原理。图2中曲线1)为风机在恒转速下的风压一流量(H—Q)特性,曲线2)为恒速的功率一流量(N—Q)特性,曲线3)为管网阻力特性(风门开度全开)。假设风机在设计时工作在A点效率最高,输出风量为100%,此时轴功率N1与Q1、H1的乘积面积AH1减少到Q2时,如采用调节风门方法相当于增加管网阻力,使管网阻力特性变到曲线4),系统由原来的工况点A变到新的工况点B运行,从图2中可看出,风压反而增加,轴功率N2与面积BH2OQ2成正比,减少不多。如果采用调速控制方式,风机转速由n1降到n2,根据风机参数的比例定律,画出在转n2的风压一风量(Q—H)特性曲线5),可见在满足同样风量Q2的情况下,风压H3大幅度降低,功率N3(相当于面积CH3OQ3)随着显著减小,节省的功率损耗△N=△H·Q2与面积BH2H3C成正比,节能的经济效益是十分明显的。

结语

本文主要对我国发电厂泵与风机的节能技术及改造措施进行了概述性的介绍,对其中的变频调速技术及叶轮车削节能技术做了重点描述,且以某320MW机组一次风机变频调速改造为例,对比分析了变频改造节能效果。

在电厂对泵与风机的节能技术改造时,并不能仅仅局限与以上几种方法,电厂要对自身的具体情况进行详细的分析和研究,用科学的计算方式得出最优的节能改造方案,电厂才能收到最好的节能效果,从而提升电厂的竞争力。

参考文献

[1]蓝晓村. 电厂320MW机组一次风机、引风机性能试验报告。

[2]刘序.电厂泵与风机的节能研究[J].商品与质量,2016,(47):414-415.

[3]闫佳,王辉.电厂泵与风机系统中变频技术应用的节能研究[J].硅谷,2012,(23):106-107. DOI:10.3969/j.issn.1671-7597.2012.23.092.