洛阳智达石化工程有限公司 471000

摘要:阐述等面积法开口补强原理,并对及其在耐压试验下的校核提出分析讨论。

关键词:开口补强 耐压试验压力 应力校核

由于工艺操作及壳体结构的要求,压力容器经常需要在壳体或封头上开孔。开孔不仅会削弱结构本身的强度,同时也会因结构的不连续产生较大的应力集中,开口接管的应力校核是保障压力容器安全运行的重要环节。

在压力容器的设计中,一般可以把应力分为三类:一次应力、二次应力、峰值应力。[1]压力容器的开口接管处理论上同时存在这三种应力。等面积法补强是以两边受拉伸的无限大平板开小孔的应力集中作为理论基础的,补强准则是开孔截面的许用拉伸应力大于未开孔时该处的许用拉伸应力,仅涉及一次应力问题。该法对二次应力通过开孔大小、长短径比值和开孔率来加以限制,认为在满足标准要求的范围内,二次应力不会对容器造成破坏。对于峰值应力,等面积法没有考虑,所以标准要求等面积法不能用于疲劳容器。即在标准要求的适用范围内,等面积法的设计过程仅是对一次应力的补强过程,本文在此基础上进行以下讨论。

GB/T150-2011[2]并未对耐压试验工况下壳体的开口补强校核做强制性要求,标准规定,只有当耐压试验压力大于标准要求的最小值时,才应在耐压试验前,校核各受压元件在试验条件下的应力水平,并提出了壳体元件的应力校核条件。但是标准要求的试验压力最小值超过了正常操作时的设计压力值,在此情况下不要求耐压试验应力校核是否合理?我们通过以下讨论说明。

内压工况下,GB/T150-2011[2]要求的耐压试验最小值为:

(1)

(1)

液压试验y的取值为1.25。液体耐压试验的压力为 ,

, 可以看做设计温度和试验温度下压力的折算,而液压实验的超压试验性,主要体现在系数1.25上,现从以下几方面加以阐述和论证。

可以看做设计温度和试验温度下压力的折算,而液压实验的超压试验性,主要体现在系数1.25上,现从以下几方面加以阐述和论证。

一、弹性失效准则下的筒壁应力分析

根据拉美公式,仅受内压的圆筒筒壁的应力分布见表1:

表1 内压工况厚壁圆筒筒壁应力值

| 任意半径R处 | 内壁 | 外壁 |

径向应力 | | | 0 |

环向应力 | | | |

轴向应力 | | ||

注:表中 为所受内压,

为所受内压, ,

,

将表1三个主应力分别代入常规设计的弹性失效设计准则:最大拉应力准则、最大切应力准则、形状改变比能准则,得到相应准则下应力强度和径比计算公式,同时将中径公式的相应参数汇总,见表2所示。

表2 按弹性失效准则的内压厚壁圆筒强度计算式

设计准则 | 应力强度 | 筒体径比K |

最大拉应力准则 | | |

最大切应力准则 | | |

形状改变比能准则 | | |

中径公式 | | |

其中 为许用应力

为许用应力

当表2应力强度 等于材料的屈服强度时

等于材料的屈服强度时 ,所对应的内压P=

,所对应的内压P= ,

, 代表了圆筒的弹性承载能力,

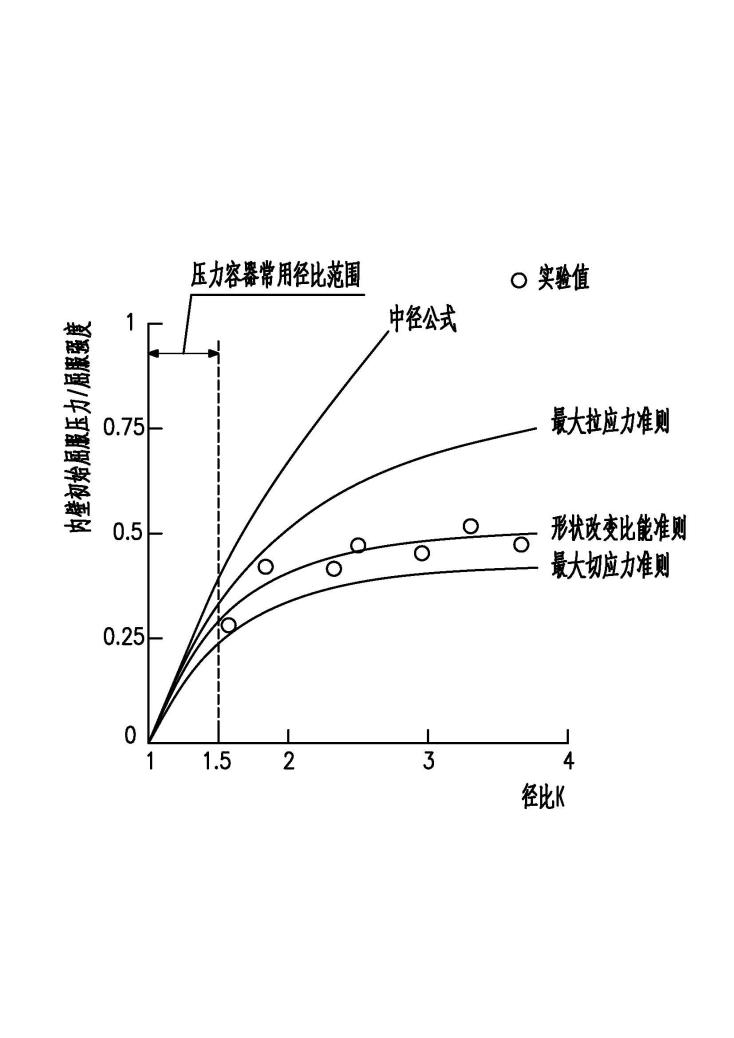

代表了圆筒的弹性承载能力, 与径比K的关系见图1所示。

与径比K的关系见图1所示。

图1 各种强度理论比较图

由图1可知,当K值较小时,三种强度准则和中径公式计算结果相差不大,形状改变比能准则与实际数值最为接近,我们用形状改变比能准则的应力水平代表实际应力水平,当径比K=1.5时,实际应力强度b与中径公式代表的应力强度a的比值为:

(2)

(2)

公式(2)明当K=1.5时,实际应力水平是中径公式代表应力水平的1.25倍。

二、安全系数与许用应力

压力容器的许用应力是受压元件的许用强度,取材料失效判据的极限值与相应安全系数的比值。按照TSG21-2016[3]的要求,常规设计方法 且厚壁容器用钢的屈强比通常大于0.58,则许用应力

且厚壁容器用钢的屈强比通常大于0.58,则许用应力

(3)

(3)

公式(3)表明:按中径公式计算出的厚度能满足许用应力时,至少留有1.57倍的裕量。

三、耐压试验试验压力可靠性讨论

压力容器的安全运行是通过设计、制造、操作等多重环节的合理规范保证的,单纯的应力校核并不能保证容器的安全运行,但应力校核的合格是容器安全运行的前提。

液压试验 ,该1.25倍的系数与中径公式自身偏差的最大值1.25倍叠加之后,液压实验时,筒体应力水平为

,该1.25倍的系数与中径公式自身偏差的最大值1.25倍叠加之后,液压实验时,筒体应力水平为

(4)

(4)

公式(4)表明,当K<1.5时,按规范要求的最小值操作的耐压试验下设备器壁的应力不会超过材料的屈服极限,在此情况下,设备是安全的。即标准未强制要求耐压试验工况的应力校核是合理的。

四、特殊情况及超压试验时的应力校核

对于介质为气态、高耸塔类容器立置水压试验,或耐压试验压力值大于标准规定的最低试验压力时,应对各受压元件进行应力校核。此情况相当于前述公式(4)液压试验的系数1.25增大,结果可能会导致耐压试验时,筒体器壁的应力水平超过材料的屈服极限,存在安全隐患。所以,此情况下,应在耐压试验前对容器的开口补强处进行应力校核,校核时的许用应力可取 。

。

五、结论

1.等面积法的设计过程仅是对一次应力的补强和校核过程,必须在规范要求的范围内使用等面积法。

2.当按照标准规定的最小压力值进行耐压试验校核时,不进行水压试验工况的应力校核是可行的。

3.超压及特殊情况需要进行水压试验工况的应力校核时,包括开口补强在内的各受压元件均需校核。

参考文献

[1] 李世玉 《压力容器设计》

[2] GB/T150-2011《压力容器》

[3]TSG 21-2016《固定式压力容器安全技术监察规程》