华能集团扎赉诺尔煤业有限责任公司机电总厂 内蒙古满洲里市 021410

摘要:近年来,我国的科学技术随着社会不断发展进步。本文通过研究矿用破碎机减速器的传动形式和减速器热功率损耗计算,设计减速器箱体水套结构和箱体内的冷却器结构,并通过试验和应用验证其可靠性。在设计大功率矿用减速器时,通过对减速器的热功率进行校核,以及对减速器传动结构进行分析确定大功率减速器的冷却方案。

关键词:减速器;结构设计;冷却装置

引言

颚式破碎机是大块煤炭粗、中破碎的首选设备,其料口尺寸、啮角、颚板位置、曲柄转速等均对其破碎效率有影响。目前,大部分颚式破碎机的曲柄均以恒定转速来调整活动颚板与固定颚板之间的碎料腔。为优化传统破碎机因曲柄转速恒定而无法提高破碎效率的情况,本文以破碎机为研究对象,设计了一套颚式破碎机曲柄调速的电机控制系统。该系统以破碎机生产能力为目标函数,分析排料腔与曲柄转速之间的关系,通过调整曲柄转速来保证破碎质量,提高破碎效率。

1工作原理

设备在运作时,矿料由进料口进入。在由转子控制的破碎锤高速旋转产生的离心力作用下,矿料冲向破碎锤外围的反击板。矿料在反击板和反击板之间或反击板和破碎锤之间反复高速撞击,直至最后破碎落下,离开破碎机。可见,矿料在破碎锤和反击板之间的反复撞击是矿用反击式破碎机工作原理的核心,因此,动态控制好破碎锤与反击板之间的破碎间隙,一方面可以确保矿料破碎后的颗粒精度,另一方面可以补偿由于反击板与破碎锤的磨损而导致的破碎间隙增大。在矿用反击式破碎机的传统使用过程中,破碎间隙只能依靠停机后人工测量,并依靠经验进行适度调整,这样的调整对工人的技术要求很高,而且调整过程至少需要两人参与,耗时较长,降低了设备的使用效率。如果能实现破碎锤与反击板之间破碎间隙的自动测量和动态调整,那么可以极大提高矿用反击式破碎机的破碎精度和运行效率。

2矿用破碎机减速器冷却装置研究

2.1箱体水套的设计

减速器箱体通常为上下剖分式,具有安装方便和检修便捷等优点,但是存在轴承位置精度不易保证等缺点。本文研究的减速器采用整体式箱体设计,具有轴承位置精度高、箱体强度高等特点。根据确定轴径与箱壁的限制条件,可以通过铸造工艺形成一轴箱体的水套结构。

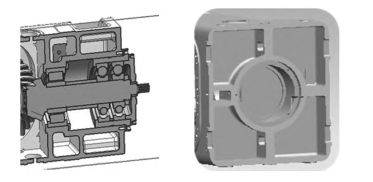

减速器为整体式箱体,有利于一轴水套的设计。根据减速器一轴的载荷及转速确定一轴轴组结构及箱体壁厚,以不超出箱体外形尺寸及水流路径尽量长的原则进行水套设计,将水套设计为2层。为了保证箱体的强度,水流在第1层水套循环后进入第2层水套,并将水套的各象限布置了加强肋,分隔为4个水腔,加强肋处设计了通孔使各水腔水位相同,同时提高冷却水在水套内部的流速。水套结构如图1、图2所示。

图1双层水套结构图 图2水套剖面

2.2破碎间隙动态控制

矿用反击式破碎机破碎间隙的动态控制选用可编程序控制器控制程序,能快速将测得的破碎间隙与需要保持的破碎间隙进行动态对比,当两者差值大于设定的阈值时,在矿料每一次进料前的空转时间进行微调。破碎间隙动态控制采用矿用反击式破碎机自带的机械间隙调整系统,这一系统由安装在破碎机侧面的两台电机同步驱动。当电机正转时,反击板靠近破碎锤,破碎间隙减小。当电机反转时,反击板离开破碎锤,破碎间隙增大。通过破碎间隙动态控制,可以极大提高破碎效率,并减少人力资源消耗。

2.3设备创新点

(1)该设备采用立式构造,旋转杆为单轴,靠上部支座固定。进行上部单侧投料时,煤泥以自由落体进入,由旋转杆带动破碎刀片,与传统双轴螺旋煤泥破碎设备相比进、出料阻力更小,能耗更低;(2)煤泥破碎部件采用特殊构造刀片,直接安装在设备旋转轴上,改善后最多可装设9层刀片,每片刀片设置6个刀头,刀头间保持夹角60°,从而保证了煤泥破碎间隙及进、出料的顺畅,有效避免了煤泥粘连、阻塞设备的情况,改善了煤泥的破碎效果;(3)可通过调节电机转速或刀片层数对设备的破碎能力进行调节,以达到控制煤泥破碎粒度的目的,使样品粒度符合样品制备要求;(4)目前一般煤泥破碎机破碎粒度普遍在50mm水平,而该设备可将煤泥破碎至粒度6mm以下,煤泥经破碎后颗粒数变多、粒度变小;(5)针对部分腐蚀性较强的煤泥物料,在破碎部件表面增加防锈、防粘涂层,取得了良好的效果。

2.4测量精度验证试验

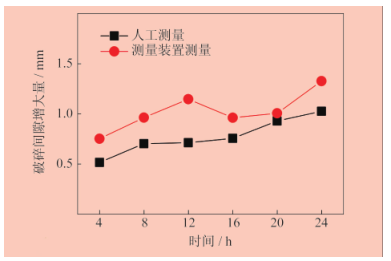

为了验证破碎间隙测量装置在矿用反击式破碎机运行过程中测量破碎间隙的可靠性,进行了测量精度验证试验。矿用反击式破碎机总计运行时间为24h,破碎转速逐渐提高,每4h停机一次,将停机前破碎间隙测量装置最后测得的间隙增大量数据与停机后人工测量的间隙增大量数据进行对比,结果如图3所示。

图3破碎间隙增大量对比

由图3可知,由于破碎机转速提高,每隔4h破碎间隙的增大量逐渐增大,这与磨损特性相符。破碎间隙测量装置测量数据与人工测量数据的平均误差为0.286mm,误差上限为0.53mm,完全满足生产实践要求。破碎间隙测量装置测量值与人工测量值误差形成的原因有两方面。第一,矿用反击式破碎机在运行时会产生大量粉尘,根据光的散射原理,当光通过不均匀介质,如空气中粉尘、悬浮颗粒时,一部分光偏离原传播方向发生散射,导致光敏二极管接收光的宽度增大,影响测量精度。第二,因为光敏二极管接收器灵敏度高,外界环境的光线照入光敏二极管,也会使测量值偏大。因此,如果想要进一步提高破碎间隙测量装置的测量精度,可以加装防尘装置,并改进遮光板。

3试验与应用

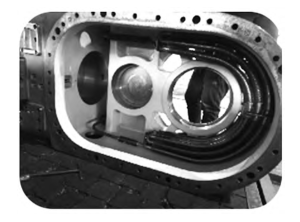

冷却水的路径为从一轴水套进入,在经过2层水套后进入箱体油池的翅片管冷却器,在减速器内形成循环,最后流出。设计完成后进行了制造,冷却器装入箱体后与箱体水套一起进行了3MPa、30min的耐压试验,结果无渗漏,满足设计要求。减速器组装完成后,在试验台上进行了试验,减速器的油池温度为80℃,满足了标准要求,减速器冷却装置的安装如图4所示。

图4现场冷却器安装图

安装了冷却装置的1200kW破碎机用减速器于2019年在陕煤曹家滩122108大采高综放工作面使用1a后,运行过程中温度正常,无故障发生。冷却器在实际中和三维验证效果一致,安装无干涉,最后经现场试验,冷却效果达到设计要求。

结语

矿用大功率减速器良好的冷却结构可以提高减速器的寿命、降低故障率,本文通过水套与冷却管结合的冷却方式为减速器提供了有效的冷却,使减速器的整体性能得到提升,同时也为大功率减速器的冷却结构设计提供了一种借鉴方法。

参考文献

[1]余洋,陈云,马恩龙.重载矿用行星减速器健康管理系统研究[J].煤矿机械,2021,42(7):181-183.

[2]李斌.基于流固耦合的发动机冷却水套-缸体传热研究[D].长沙:湖南大学,2012.

[3]王继国,李俊源,陈云.大功率矿用减速器箱体结构优化设计[J].机械传动,2020,44(8):108-112.

[4]张海波,赵志科,董光耀.矿用可逆锤式破碎机物料轨迹分析与反击板结构设计[J].煤矿机械,2018,39(8):105-108.

[5]黄鹏鹏,胡名亮,李成.基于EDEM的反击式破碎机破碎效率仿真分析[J].机械设计与制造,2016(12):64-68.

[6]向小健,许尔威,刘浩宇.基于MATLAB的四杆/六杆颚式破碎机动态仿真[J].机械工程与自动化,2014(3):40-42,45.