新疆维吾尔自治区特种设备检验研究院 乌鲁木齐 830011

摘要:本文通过采用无损及理化手段,结合力学分析和有限元分析计算,得出圆筒混合机托辊失效的原因为疲劳失效,快速失效的原因为人为使用过程中循环用油导致的。并提出了改进建议,为今后的安全生产奠定了基础。

关键词:圆筒混合机;托辊;疲劳;有限元

圆筒混合机主要应用于黑色冶金、有色冶金行业,是烧结工艺中矿料烧结前对矿料进行混合、成球的重要设备。本机规格为φ3800×18000,采用电动机-减速机-大、小齿轮传动。本机为右式传动(顺料流方向看)。

本机筒体通过前、后两滚圈支撑于托辊装置上,然后电动机经液力偶合器带动减速机,减速机减速后,由减速机的低速轴输出,再通过大、小齿轮减速后,由大齿轮带动筒体转动,从而达到混料的目的。

机器安装时与水平成一定(2度)倾角,使物料在随筒体旋转时向排料端运动,从而实现物料连续进出混合。物料在筒体内成球经历三个过程,即混合过程、成球、生长和压密过程。物料进入筒体后先进行混合,然后进行加水湿润、滚动生球,物料迅速形成母球并不断生长。母球的形成和生长受水分影响很大,因此应根据物料的浸水性和含水量调节给水量使生球过程达到预期效果。最后物料进入压密压实过程,球中多余水分被挤出并被未充分湿润的矿粉吸收,物料球被压实压密,颗粒之间紧密结合,形成具有一定强度的生球并满足烧结工艺要求。

某单位圆筒混合机在2012年年底由厂家安装,2013年5月开始正常运行,2013年8月中旬陆续发现托辊上面有小坑,经过一段时间的运行过程观察,于2013年9月10月发现大坑,且有一些碎块剥落了

2托辊检查及无损理化检测

2.1托辊外观检查及形貌

通过对托辊外图片形貌分析:材料表面局部区域产生小片或小块状金属剥落,接触表面上出现许多小针状或豆状凹坑,有的凹坑很深,呈贝壳状。大坑有垂直向下的直边,属于脱落前的裂纹走向和表面垂直,属于深沉剥落。部分凹坑有独立的异物存在或某种杂质碾压造成。

2.2托辊剥落下来的块状物

从剥落下来的碎片来看,发现图示表面有一侧较为光滑,另一侧较为粗糙,有疲劳破坏的特征。

2.3渗透检测

经溶剂去除型渗透检测,发现有即将要剥离的碎片及其他表面损伤情况,表面有较多线性缺陷,同时也存在封闭型换状缺陷,应该为即将要剥离的小块,封闭型环向显示,有剥落的趋势。局部区域产生小片或小块状金属剥落,有裂纹发展线的痕迹。

2.4光谱分析

表1 光谱分析数据表

| C(%) | Si(%) | Mn(%) | Cr(%) |

1 | 0.354 | 0.304 | 0.679 | 0.895 |

2 | 0.367 | 0.308 | 0.663 | 0.866 |

3 | 0.379 | 0.316 | 0.703 | 0.912 |

使用说明书的规定,托辊材质为ZG40Cr1。依据JB5000.6-2007《重型机械通用技术条件铸钢件》的规定,满足ZG40Cr1材质的化学成分要求。

2.4断口扫描电镜分析

通过扫面电镜对端口进行分析,发现断口由三个区域组成,分别为光滑区,过渡区,粗晶区。结合托辊受交变载荷的作用,满足疲劳破坏的特点。

2.5硬度测定

表2硬度测定数据表

序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 平均值(HB) |

实测值(HB/HL) | 224 | 223 | 210 | 237 | 259 | 231 | 238 | 236 |

依据JB5000.6-2007《重型机械通用技术条件铸钢件》的规定,满足ZG40Cr1材质要求。

2.6显微组织分析

依据JB5000.6-2007《重型机械通用技术条件铸钢件》的规定,该托辊热处理为正火+回火。金相组织为回火索氏体,满足ZG40Cr1材质的金相组织要求。

2.7油脂锥入度测定

检验项目 | 单位 | 检验结果 |

锥入度 | 0.1 | 324 |

属于非常软的干油类型,但使用说明中的维护保养里并没有提及干油的牌号类型。

3、托辊受理数值模拟

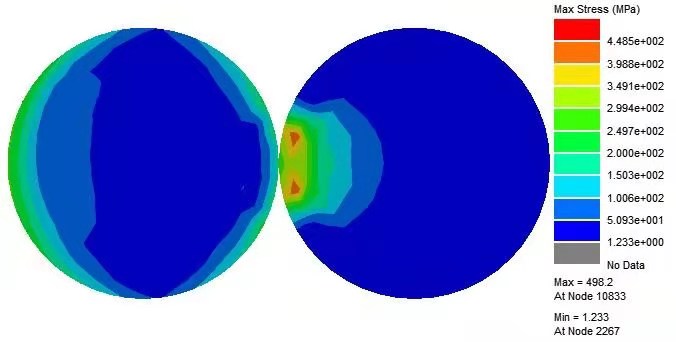

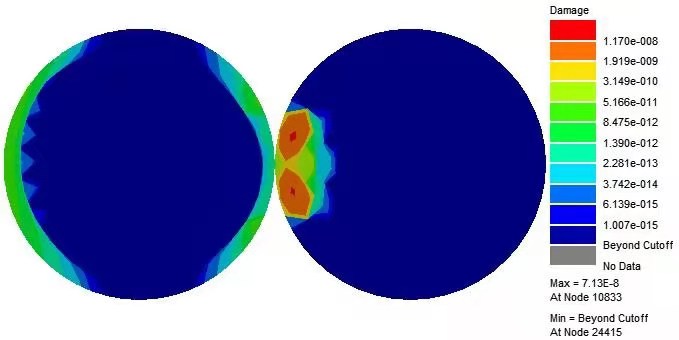

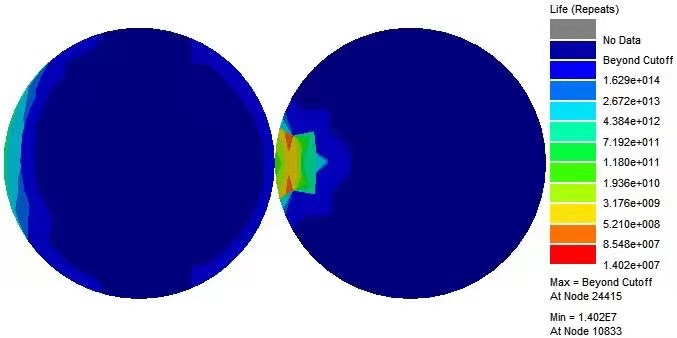

两托辊在相互啮合的情况下,受最大接触应力如图1。疲劳损伤如图12,疲劳载荷循环寿命如图13。

图1最大接触应力 图2接触疲劳损伤

图3 疲劳载荷循环寿命

4、施油方式

润滑油是用来减小托辊与大棍圈摩擦力,同时也起到降温的作用。根据使用单位现场工作人员可见,施油过程是用铁锹将小桶里面未使用的油施加在托辊上,同时也将掉在托辊下面的润滑油铲起来再施加在托辊上,由托辊的自转将油带入到大滚圈和托辊啮合面上。而维护说明书中未提及施油的详细过程及注意事项。

5、失效原因分析

1、在滚动过程中,由于表面最大综合剪应力反复作用在局部区域,若材料的抗剪屈服强度较低,则将在该处产生塑性变形,同时还伴有形变强化,由于损伤逐步累积,直到表面最大综合切应力超过材料的抗剪切强度时,就在表层形成裂纹,托轮与托辊之间在交变应力的作用下,裂纹容易在最大剪应力处成核,并扩展到表面形成剥落,进而在表面形成针状或豆状凹坑。

2、通过扫面电镜结果分析,断面有裂纹形成区和裂纹扩展区,光滑的部分为形成区,河滩花纹为扩展区,接触应力为交变载荷,满足疲劳的条件。因此,此种失效模式为接触疲劳失效。

3、通过开口的人为施油方式容易将油滑落到托辊下面,加油口过小,不方便操作。这种粗犷的加油方式,必然会加速失效。参照JB/T11292-2012《圆筒混合机》的标准要求,开放式的施油方式应改为封闭式的自动施油方式,这样施加的油更加干净,环保,使油不受污染,减少人为操作因素。

4、在接触压应力作用下,接触疲劳破坏与表面层塑性变形有关,因而表层塑性变形的深度决定麻点剥落的深度,塑性变形的剧烈程度决定麻点剥落扩展速度。而本案例用铁锹将掉在托辊下面的油铲起来施加在托辊上,这种施加油的方式加速了托辊的失效。特别是在已经有表皮脱落的情况下,将脱落的表皮或小块状金属又随油施加到托辊与大滚圈的啮合面上,使之形成形变强化,磨粒磨损,局部接触应力提高,形成恶性循环,加速裂纹的扩展和托辊的失效。

5、表面粗糙度对接触疲劳有一定的关系。将润滑油装在桶里,加油完毕后没及时盖上盖子,导致空气中的灰尘落入油内,污染了润滑油,使光洁度比较高的托轮与大滚圈在灰尘的作用下粗糙度加大,造成磨粒磨损。

6、在一定硬度范围内,接触疲劳抗力随硬度升高而增大,但并不是正比例关系。

6、结论

1、设计中施油方式的不合理是主要原因;

2、润滑油循环使用是次要原因;

3、润滑油的无盖盛放是次要原因;

4、使用说明书中未提及施油注意事项是次要原因;

5、该油脂属于甘油类型,满足说明书要求。

7、建议

1、为防止表层产生早期麻点和深层剥落,碳氮共渗,且有一定的硬化层深度,可提高托辊的使用寿命;

2、更改设计,把现有的粗犷的施油模式改为自动全封闭式的施油模式;

3、在不影响使用的情况下,将托辊改为橡胶轮胎式的可大大提高使用寿命;

4、施油工作人员在施油完毕后应及时盖上桶盖,可有效提高托辊使用寿命。

5、施加新鲜的无污染的润滑油,绝不可循环施加掉在托辊下面已经污染了的油。

参考文献:1.JB/T11292-2012《圆筒混合机》

2. JB5000.6-2007《重型机械通用技术条件铸钢件》