(中国核工业第五建设有限公司 工程研究院)

摘 要:本文以某工程P91管道焊后热处理工艺的研究确定为背景,为解决热处理后焊缝力学性能尤其是冲击韧性不满足设计要求的问题,研究热处理温度累积时间及不同热处理循环过程对冲击韧性的影响机理,从而找到一种满足设计要求的合理热处理工艺,保证管道焊接施工的质量。本文通过回火参数的试验方法,阐述了不同回火参数下热处理工艺保温温度、保温时间对冲击韧性的影响,论证了回火参数和冲击韧性的关系,总结了热处理回火参数选择的具体方法。文中研究提出回火参数选择确定热处理工艺的概念,在工程中得到很好的应用。

关键词:P91;热处理;回火参数;工艺

SA-335P91材料强度高、耐高温性能好,被广泛应用于电力、石油和化工等行业中。随着P91马氏体耐热钢应用范围的扩展,工程也开始应用P91材质管道。

某工程P91管道应用NB/T 25084-2018标准进行焊接工艺评定,其热处理保温温度范围根据NB/T 25085-2018要求,为750-780℃。保温时间根据壁厚不同范围要求也不同,尤其是壁厚大于50mm管道保温时间要求值是范围值5-6小时,施工实际过程中如何选择热处理工艺存在一定困难。

规格为323.8*33.32的P91管道,焊后先进行了温度100℃,保温时间为2小时的消氢处理,然后又进行了温度760℃,保温时间为12小时的高温焊后热处理。对焊缝接头进行20℃冲击韧性检测,冲击值低于标准要求的母材金属冲击功要求47J,试验结果发现焊缝中心的冲击值最大仅为20J,不合格;热影响区的冲击值≥206J,合格。保温时间选择12小时是为了满足现场最大厚度管道的焊缝在允许返修两次的状态下的热处理累计时长。

经分析认为,不同工艺的热处理过程对焊缝组织有一定影响。P91焊缝中有大量的碳化物及碳氮化物存在,特别是马氏体板条内部弥散分布的碳氮化物起到了形核剂的作用,使奥氏体的形核率大大增加。于是奥氏体化后的奥氏体晶粒数量增多,使奥氏体晶粒细化。焊缝晶粒越细化,常温韧性越好。[1]

甘肃工业大学(现为兰州理工大学)杨瑞成等研究Larson-Miller参数(回火参数)对珠光体耐热钢(12Cr1MoV)焊缝组织和力学性能的影响,从而确定了能够综合描述热处理温度-时间共同作用的回火参数(P=K(C+lgt))中的C值,显示出良好的实用性。[2]因此,应用不同回火参数热处理工艺,找出适合P91耐热钢的回火参数,选择合适的热处理工艺,细化晶粒,将是保证P91耐热钢冲击韧性的有效手段。

研究焊后热处理,尤其是保温温度、保温时间对 P91耐热钢焊缝组织性能的影响,应用回火参数的试验方法,获得不同热处理工艺状态下P91耐热钢焊接接头组织结构转变与冲击韧性间的影响规律。从而选择合理的热处理工艺,保证焊缝质量。

(1) P91 耐热钢不同保温温度、保温时间下热处理试验的确立。基于现有实验材料、实验设备并结合该接头的现场使用环境、条件及要求,确定不同回火参数下的保温温度、保温时间的工艺要求等。

(2)不同热处理保温温度、保温时间下 P91 耐热钢焊接接头的微观组织结构与性能分析。通过金相、冲击韧性、微观检测等测试方法,对不同保温温度、保温时间下的接头焊接区进行显微组织及相结构转变分析和研究,获得 P91 耐热钢微接头焊接区的显微组织结构转变与力学性能变化之间的关系。

(3)探讨热处理保温时间变化对 P91 耐热钢熔焊接接头组织结构与性能的影响机制,获得有效降低保温时间的最佳工艺。基于上述工艺及理论试验分析,探讨保温时间变化对接头组织与性能的影响机制,寻求能够有效降低保温时间并保持接头性能满足使用要求的合理热处理工艺。

通过本课题的研究,焊接接头在满足实际生产使用要求的基础上,适当的降低保温时间,提高生产效率。分析和探讨P91 焊接接头在不同热处理保温温度、保温时间变化下的微观组织转变机理及影响机制,为 P91在焊接生产中的应用提供理论基础。

以试验采用的P91厚壁管为江苏产的Φ323.8*33.32mm管材为例,供货的热处理状态为1045-1065℃正火+760-780℃回火,冷却方式为空冷。其化学成分和力学性能如表2-1和表2-2所示。

表2-1 P91钢管的化学成分

钢号 | C | Mn | P | S | Si | Cr | Mo | V | Nb | N |

P91 | 0.10 | 0.43 | 0.009 | 0.002 | 0.29 | 8.54 | 0.94 | 0.20 | 0.079 | 0.0443 |

标准 | 0.08-0.12 | 0.30-0.60 | ≤0.020 | ≤0.010 | 0.20-0.50 | 8.00-9.50 | 0.85-1.05 | 0.18-0.25 | 0.06-0.10 | 0.03-0.07 |

表2-2 P91钢管的力学性能

钢号 | 抗拉强度,≥,(MPa) | 屈服强度,≥,(MPa) | 延伸率,≥,% |

P91 | 700 | 525 | 23 |

标准 | ≥585 | ≥415 | 20 |

自动钨极氩弧焊打底焊丝选用ASME/AWS A5.01标准中ER90S-B9的焊丝,规格为Φ1.2,焊丝的成分如表2-3所示。

表2-3 ER90S-B9化学成分(wt%) | ||||||

化学成分 | C | Mn | Si | P | S | Nb |

含量 | 0.10 | 0.50 | 0.26 | 0.006 | 0.003 | 0.07 |

化学成分 | Ni | Cr | Mo | V | Cu | N |

含量 | 0.49 | 8.91 | 0.93 | 0.20 | 0.02 | 0.04 |

自动埋弧焊填充焊丝选用ASME/AWS A5.01标准中的EB91焊丝,规格为Φ2.5,焊剂为SA FB 1 55 DC H5,规格为3~20目。焊丝和焊剂的成分分别见表2-4与表2-5所示。

表2-4 EB91化学成分(wt%) | ||||||||||

化学成分 | C | Mn | Si | P | S | Nb | ||||

含量 | 0.11 | 0.50 | 0.24 | 0.007 | 0.002 | 0.06 | ||||

化学成分 | Ni | Cr | Mo | V | Cu | N | ||||

含量 | 0.53 | 9.01 | 0.91 | 0.20 | 0.04 | 0.05 | ||||

表2-5 SA FB 1 55 DC H5化学成分(%) | | |||||||||

化学成分 | CaF2 | SiO2+TiO2 | CaOMgO | Al2O3+MnO | K2O+Na2O | |||||

含量 | 21.0 | 9.0 | 39.0 | 25.0 | 2.5 | |||||

(1)焊接电源

试验过程使用XMT 450 CC/CV焊接电源,适用于GTAW焊接、SMAW焊接以及SAW焊接。本次试验主要使用GTAW和SAW组合焊接模式进行工艺试验。

(2)自动焊装置

使用的焊接系统适用管子直径为2寸至32寸,GTAW焊接以及SAW焊接装置切换方便,安装拆卸简单,管件易于移动,如图2-1和图2-2所示。

| |

图2-1 焊接设备 | 图2-2自动焊装置 |

预热及热处理设备使用工程研究院自主研发的热处理温控箱,型号为具体型号是ZWK-A60KW-6/6。是一款通用性强、高性能、高可靠性的热处理温控设备,可以严格控制预热及热处理温度,如图2-3和图2-4所示。

| |

图2-3 热处理温控箱 | 图2-4 加热绳加热 |

(1)焊接方法

采用自动钨极氩弧焊+自动埋弧焊,先采用自动钨极氩弧焊打底焊2~3层,再采用埋弧焊填充、盖面。

(2)焊接电流

焊接电流一般不宜过大,过大会使热影响区产生过热组织,降低焊接接头的抗裂性,且埋弧焊不易脱渣;由于铁水较为粘稠,过小容易出现夹渣、层间未熔合等缺陷。[3]因此,自动钨极氩弧焊电流控制在130~180A之间,自动埋弧焊电流控制在270~330A之间。

(3)电弧电压

电弧电压的升高,焊接宽度明显增加,而熔深和焊缝余高则有所减小。但是电弧电压太高时,不仅使熔深变小,产生未焊透,而且会导致焊缝成形差,埋弧焊会产生脱渣困难,甚至产生咬边等缺陷,所以电弧电压应控制在合理范围内。[4]自动钨极氩弧焊电弧电压应控制在10~14V之间,埋弧焊控制在25~35V之间。

(4)焊接速度

当其他焊接工艺参数不变而焊接速度提高时,热输入相应减小,从而使焊缝的熔深也减小。焊接速度太高会造成未焊透等缺陷。为保证焊接质量必须保证一定的热输入。为保证焊缝的熔合和良好的过渡并形成弯月形焊缝表面,焊接速度应控制在合理范围内。自动钨极氩弧焊焊接速度应控制在6~15cm/min之间,埋弧焊控制在30~40cm/min之间。

(5)气体保护

氩弧焊焊接前,应提前对焊件做背部充氩保护,空气排出后,流量逐渐减小。焊接过程中应不间断地向管内充氩。焊完埋弧焊第一层后才能拔掉氩气软管,使焊缝得到很好的保护。另外应特别注意的是,空气排净后才能进行焊接,否则影响充氩的保护效果。氩气保护可隔绝空气中氧气、氮气、氢气等对电弧和熔池产生的不良影响,减少合金元素的烧损,以得到致密、无飞溅、质量高的焊接接头。

(6)坡口形式

管道坡口形式多为双V形、U形和综合形,本试验综合自动钨极氩弧焊打底操作以及减少金属填充量的考虑,采用复合V型坡口,埋弧焊是在氩弧焊打底至一定厚度(4~6mm)时才进行。坡口形式如图2-5所示。

图2-5 坡口形式图

通过上述分析,拟定工艺参数如表2-6所示。

表2-6 焊接工艺参数表

层/道 | 焊接 方法 | 填充金属 | 电特性 | 气体流量(L/min) | 焊接速度 | ||||

型号 | 直径(mm) | 类型极性 | 电流(A) | 电压(V) | 正面 | 背面 | |||

打底 | GTAW | ER90S-B9 | Φ1.2 | DCSP | 130-180 | 10-14 | 10-25 | 10-25 | 6-15 |

填充 | GTAW | ER90S-B9 | Φ1.2 | DCSP | 130-180 | 10-14 | 10-25 | 10-25 | 6-15 |

填充 | SAW | EB91 | Φ2.5 | DCRP | 270-330 | 25-35 | NA | NA | 30-40 |

盖面 | SAW | EB91 | Φ2.5 | DCRP | 270-330 | 25-35 | NA | NA | 30-40 |

(7)预热及道间温度

根据NB/T 25084-2018,预热温度为200~300℃;道间温度为200~300℃。

焊接前必须做好准备工作,包括焊件的坡口加工、待焊部位的表面清理、焊件的装配以及焊丝表面的清理、焊剂的烘干等。

(1)坡口加工

坡口加工采用机械加工法,以保证焊缝根部不出现未焊透或夹渣,并减少金属填充量。本试验管道焊缝的坡口形式为复合双V形坡口,坡口加工完成以后,对坡口表面进行目视检验,保证坡口无裂纹现象。

(2)焊前清理

焊件清理主要是去除锈蚀、油污及水分,以防止气孔的产生。在焊接前将坡口及坡口两侧各20mm区域内及待焊部位的表面铁锈、氧化物、油污等清理干净。

(3)管道组对前充氩措施设置

为防止根层焊道氧化,管内壁采用充气工装充氩气进行气体保护,并确认保护有效,如图2-6和图2-7所示。

| |

图2-6 管内壁充氩 | 图2-7 管内壁充氩工装 |

(4)焊接材料的清理

埋弧焊用的焊丝和焊剂对焊缝金属成分、组织和性能影响极大,因此焊接前必须清除焊丝表面的氧化皮、铁锈及油污等。焊剂保存时要注意防潮,使用前必须按规定的温度进行烘干。本试验选用的专用焊剂烘烤温度为300℃。

(5)焊件的装配。

装配焊件时可以先用点固棒对焊缝进行点固,要保证间隙均匀,高低平整,错边量不大于1mm,大于0.5mm要进行记录,预热完成后对定位焊缝进行焊接,并且定位焊焊缝质量与主焊缝的质量要求一致,焊接长度≥30mm。装配焊时,焊接材料、预热温度和焊接工艺等应与正式施焊的相同。同时,焊后应检查坡口根部各个定位焊点质量,如有缺陷应立即清除,重新进行装配焊,如图2-8所示。

|

图2-8 定位焊焊接 |

2.6.2.1自动钨极气体保护焊打底

(1)本试验要求单面焊双面成形焊接,根层焊道采用自动钨极氩弧焊。工件一端装在四爪卡盘上,另一端放在从动轮上,以保证工件转动平稳,有效防止轴向串动。

(2)预热温度为200~300℃,需在背面充氩保护。焊接过程中持续对管道进行加热,保证温度始终处于200~300℃之间。

(3)对于自动钨极氩弧焊,引弧时应从错开点固点的位置开始引弧,保证背面全焊透。

(4)管道预热过程是为了更准地确测量管壁的预热温度,需将热电偶固定在管外壁上;选用与管道外径相匹配的履带式加热片(或加热绳),并采用硅酸铝岩棉进行保温。

(5)焊接过程是采用充气工装对焊口进行密封,以便于充氩气保护;同时管道两端需进行封堵,以减少热量流失,缩短预热时间;焊接过程中随时监测管道本体的温度。

2.6.2.2埋弧焊施焊

(1)切换焊机为埋弧焊焊接模式,埋弧焊引弧时,调整焊机机头位置、焊丝伸出长度等,如图2-9和图2-10所示。

(2)焊接过程中,时刻测量焊缝本体温度,始终保持在200~300℃之间。同时需观察焊接质量,及时调整焊接工艺参数以满足工艺要求。

(3)埋弧焊填充第1~2层,焊缝封闭时及时清理焊接接头,以避免质量缺陷。

(4)埋弧焊填充第3层,焊接过程中必须执行多层多道焊,严格控制热输入。

(5)埋弧焊进行填充、盖面焊。

| |

图2-9 氩弧焊焊接模式 | 图2-10 埋弧焊焊接模式 |

P91厚壁管选用自动氩弧+埋弧焊接工艺,焊接完成后进行无损检测,无损检测合格的试件进行不同回火参数的热处理试验。

管道焊接施工过程中,经无损检验不合格的焊接接头,其缺陷可进行焊补,但返修焊补的焊接接头,一般同一个焊口不得超过2次。且返修焊补的焊接接头,必须重新进行焊后热处理(P91钢焊接接头按壁厚25mm/小时计算,但最少不得小于4小时)和无损检验。为满足现场两次返修的工艺要求,工艺评定的回火保温总时长最大为12小时。热处理温度符合NB/T 25085-2018中要求,温度范围为750-780℃。

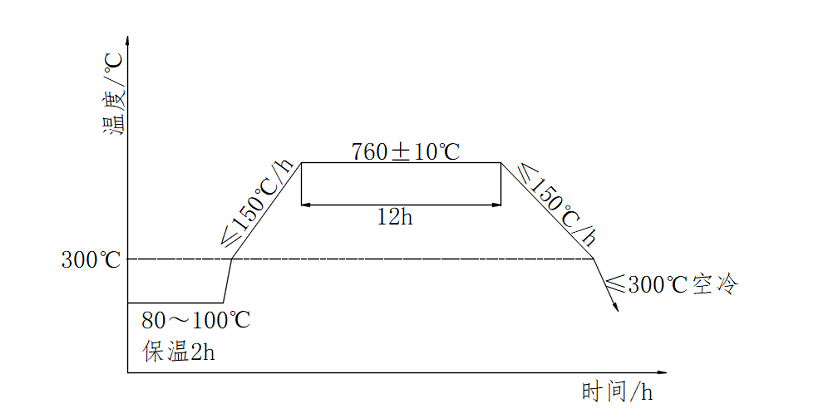

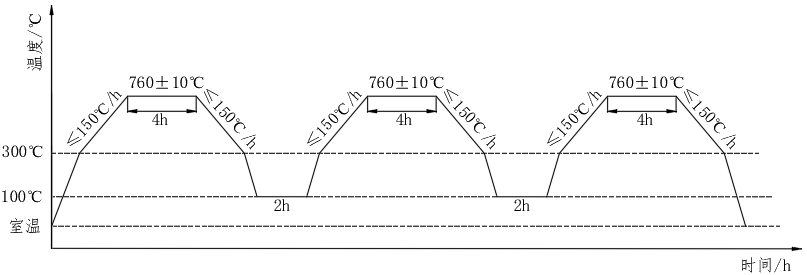

因此,设置回火参数试验,以确定焊后热处理方式对焊缝性能的影响,如表3-1。回火参数P=K(C+lgt)×10-3,K为热处理保温温度T+273.15,t为热处理保温时间(小时),C为常数,碳钢和合金钢一般为20。序号1-6为不同热处理保温温度下相同保温时间的试验;序号11-14为相同热处理保温温度下不同保温时间的试验,热处理工艺曲线如图3-1;序号15为相同热处理保温温度下,多个热处理循环试验,如图3-2。

表3-1 热处理工艺试验参数表

序号 | 试件编号 | 回火 温度 | 保温 时间 | 回火参数 | 升温速率 | 降温速率 |

1 | P91-ZT-01 | 780 | 4 | 21.70 | 150℃/h | 150℃/h |

2 | P91-ZT-02 | 770 | 4 | 21.49 | 150℃/h | 150℃/h |

3 | P91-ZT-03 | 760 | 4 | 21.29 | 150℃/h | 150℃/h |

4 | P91-ZT-04 | 750 | 4 | 21.08 | 150℃/h | 150℃/h |

5 | P91-ZT-05 | 740 | 4 | 20.87 | 150℃/h | 150℃/h |

6 | P91-ZT-06 | 730 | 4 | 20.67 | 150℃/h | 150℃/h |

11 | P91-ZT-11 | 760 | 3 | 21.16 | 150℃/h | 150℃/h |

12 | P91-ZT-12 | 760 | 6 | 21.47 | 150℃/h | 150℃/h |

13 | P91-ZT-13 | 760 | 9 | 21.65 | 150℃/h | 150℃/h |

14 | P91-ZT-14 | 760 | 12 | 21.78 | 150℃/h | 150℃/h |

15 | P91-ZT-15 | 760 | 12 (三循环) | 21.78 | 150℃/h | 150℃/h |

图3-1保温时间相同的热处理工艺曲线

图3-2 多个热循环的热处理工艺曲线

使用第2章试验材料和试验方法完成试验后,对焊接接头性能进行检测。

冲击试样采用V型缺口,如图3-3所示,实际试样如图3-4所示,在焊缝中心和热影响区各取2组试样,每组试验3个。

|

图3-3 冲击试样制备示意图 |

|

图3-4 冲击试样 |

表3-2 热处理后硬度检查和冲击试验结果表

序号 | 试件编号 | 硬度检测结果(HB) | 冲击试验结果(J) | |||||

焊缝 | 热影 响区 | 母材 | 冲击值1 | 冲击值2 | 冲击值3 | 平均值 | ||

1 | P91-ZT-01 | 215 | 212 | 215 | 95 | 83 | 77 | 85.00 |

2 | P91-ZT-02 | 210 | 209 | 199 | 80 | 94 | 80 | 84.67 |

3 | P91-ZT-03 | 202 | 208 | 194 | 83 | 80 | 81 | 81.33 |

4 | P91-ZT-04 | 228.5 | 208 | 217 | 93 | 69 | 68 | 76.67 |

5 | P91-ZT-05 | 265.5 | 209 | 215 | 11 | 34 | 19 | 21.33 |

6 | P91-ZT-06 | 272.5 | 202 | 213 | 15 | 29 | 16 | 20.00 |

11 | P91-ZT-11 | 212.5 | 201 | 195 | 88 | 58 | 87 | 77.67 |

12 | P91-ZT-12 | 199 | 210 | 209 | 101 | 112 | 118 | 110.33 |

13 | P91-ZT-13 | 215.5 | 192 | 196 | 97 | 112 | 125 | 111.33 |

14 | P91-ZT-14 | 219 | 208 | 201 | 11 | 10 | 20 | 13.67 |

15 | P91-ZT-15 | 197 | 213 | 213 | 109 | 128 | 115 | 117.33 |

图3-5 不同保温温度回火参数与冲击功关系

图3-6 不同保温时间回火参数与冲击功关系

微观金相检测按照GB/T 13298-2015,微观放大倍数为400倍。微观金相结果如表3-3、3-4、3-5所示。

表3-3 回火温度不同显微组织图

| |

P91-ZT-01 (780℃回火) | P91-ZT-02 (770℃回火) |

| |

P91-ZT-03 (760℃回火) | P91-ZT-04(750℃回火) |

| |

P91-ZT-05(740℃回火) | P91-ZT-06(730℃回火) |

表3-4 保温时间不同显微组织图

| |

P91-ZT-11(760℃回火3h) | P91-ZT-12(760℃回火6h) |

| |

P91-ZT-13(760℃回火9h) | P91-ZT-14(760℃回火12h) |

表3-5 微观试验检测结果 | ||

位置 | 试件P91-ZT-14 | 试件P91-ZT-15 |

母材 | | |

母材为回火索氏体 | 母材为回火索氏体 | |

热影 响区 | | |

热影响区为回火索氏体 | 热影响区为回火索氏体 | |

焊缝 | | |

焊缝为线状析出物 | 焊缝为回火索氏体 | |

从试验结果来看,可以得出以下结论:

(1)试验1-6的图3-3可以看出相同热处理保温时间,不同热处理保温温度,随着温度的上升,冲击韧性呈上升趋势,在750-780℃区间,上升趋势变缓。焊缝组织随着保温温度的上升,马氏体逐步有条状马氏体溶解为针片状马氏体和细小的针状马氏体,组织趋于均匀细小。

(2)试验11-14的图3-4可以看出不同热处理保温时间,相同热处理保温温度,随着时间的增加,冲击韧性先呈上升趋势,后为下降趋势。保温时间3小时时,保温过程中析出相主要以杆状弥散分布在晶界,存在片状马氏体。退火保温 6h,析出相颗粒细小,位错钉扎作用明显,进一步限制了马氏体长大,退火后获得均匀细小的马氏体组织,达到了细晶强化效果,组织性能最佳。退火保温 9h 出现了 MoC,VC 等部分碳化物溶解的现象,组织进一步细化,晶界附近碳化物有迁移聚集趋势。回火参数21.75,保温时间12小时时,冲击韧性呈现陡降趋势,晶界析出碳化物聚集明显,铁素体含量增加。回火参数在21.3-21.6区间内冲击韧性呈上升趋势,因此选择此回火参数范围内的热处理工艺将得到满意的结果。

(3)单次热循环焊缝组织有线状析出物,不合格,多次循环的焊缝组织无裂纹、无过烧组织、无网状析出物和网状组织,结果合格。在回火过程中会发生固溶合金元素的脱溶,并形成细小弥散的第二相颗粒,造成沉淀强化效果,并通过对晶界和位错的钉扎增强了晶界强化和位错强化的效果,导致韧性的降低[3]。随着回火时间的延长,M23C6项持续增加,但是其增长趋势明显放缓。在持续12小时的焊后热处理保温过程中,第二相颗粒形核后持续迁移,在晶界处产生析出物聚集,韧性下降明显。在多次热循环焊后热处理保温过程中,加热的扩散激活能先促进形核,然后作用到析出物迁移,因此,多个热循环焊后热处理时,累计的作用于析出物迁移的扩散激活能少于单次热循环的焊后热处理,固溶强化、晶界强化、位错强化的作用效果小于单词热循环的焊后热处理,韧性下降不明显。

(4)综上所诉,为满足焊接接头性能要求,应采用多个热循环的焊后热处理方式进行工艺评定,保证韧性。现场施工时,用标准中最短的保温时间完成厚壁管道的焊后热处理效率最高,按照5个小时选取,回火参数选择21.3时,则热处理温度为755℃。

母材选用的P91厚壁管为Φ323.8*33.32mm管材,自动钨极氩弧焊使用ASME/AWS A5.01标准中ER90S-B9的焊丝,规格为Φ1.2。自动埋弧焊使用ASME/AWS A5.01标准中的EB91焊丝,规格为Φ2.5,焊剂为SA FB 1 55 DC H5,规格为3~20目。

采用自动钨极氩弧焊+自动埋弧焊,先采用自动钨极氩弧焊打底焊2~3层,再采用埋弧焊填充、盖面。

工艺参数沿用第2章焊接工艺参数设定。

焊接准备→焊前检验(合格)→对口(合格)→预热→点固→自动氩弧焊层焊接→检查(合格)→自动埋弧焊焊接→检查(合格)→消氢热处理→焊后热处理。

(1)自动氩弧焊接采用熔池前端位置送丝的方式。

(2)埋弧焊引弧时,应避开上层的焊接接头。

(3)焊接过程中,时刻关注焊道,注意焊嘴距焊缝的高度,随时控制遥控器。

(4)埋弧焊焊接过程中,释放热量较多、较快,在焊接时,管道两端不能全部封堵,至少需拆掉一端的管道封堵物。

(5)在埋弧焊焊接过程中,可以拆除加热设备,但施焊过程中需随时用红外测温仪监测层道间温度。当温度达层(道)间温度上限(300℃)时,应停止焊接,待温度降至层(道)间温度下限(200℃),再继续焊接。若温度降至层(道)间温度下限以下,则需重新预热。

(6)进行焊后热处理时,选择回火参数21.3,标准中要求保温时间4小时,则温度计算为760℃。考虑现场施工可能需要2次返修,保温时长将达到12小时,因此选用多循环保证焊缝冲击韧性,焊后热处理循环采用三次。

检验项目包括外观、PT、RT、拉伸试验、弯曲试验、冲击试验、金相试验、硬度试验,检验结果合格。

经评定,验证了热处理工艺,各项检验及试验结果均合格,按NB/T 25084-2018进行焊接评定该工艺满足要求,可以用于实际生产。

(1)回火参数选择21.3-21.6范围时,焊后热处理后的焊缝质量稳定,满足性能要求。现场施工时,用标准要求的最短时间完成厚度大于50mm的厚壁管道的焊后热处理效率最高,保温时间按照最短5个小时选取,回火参数选择21.3时,则热处理温度为755℃。

(2)相同热处理保温时间,不同热处理保温温度,随着温度的上升,冲击韧性呈上升趋势,在750-780℃区间,上升趋势变缓。不同热处理保温时间,相同热处理保温温度,随着时间的增加,冲击韧性先呈上升趋势,后为下降趋势。

(3)采用同样的热处理保温温度,同样的保温时间,多次循环的焊后热处理工艺冲击韧性好于单次热循环的冲击韧性。工艺评定焊后热处理方式应采用升温至760℃保温4h,循环三次的方式进行。真实的模拟现场返修的实际情况,获得了满足性能要求的焊接接头。此热处理工艺的应用可靠的保证了现场管道焊后热处理施工的质量。

参考文献:

[1]王红鸿,焊后热处理对P91、P92钢焊缝韧性的影响[D].上海交通大学,2007

[2]杨瑞成,珠光体耐热钢Larson-Miller参数的确定与验证.甘肃工业大学,2002

[3]刘晨曦,高铬铁素体耐热钢热处理过程的组织控制.天津大学,2014

第 11 页/共 24 页