胜利采油厂机采装备服务部

【摘要】油管修复线传输管桥架螺旋推进降噪装置可以消除油管碰撞和气缸排气产生的巨大噪声,现场噪音排放达到安全标准,免除了噪声给操作人员带来的伤害。

关键词:关键词一螺旋推进降噪 关键词二噪声污染

准备大队管修队车工房内两个较大油管传输存料架,在工作运行时存在噪音超标,噪声达90dB以上,脉冲噪声更是高达120dB;由于长期运行,造成职工听力下降、幻听等职业病,严重危害职工身心健康。

原装置存在问题及危害

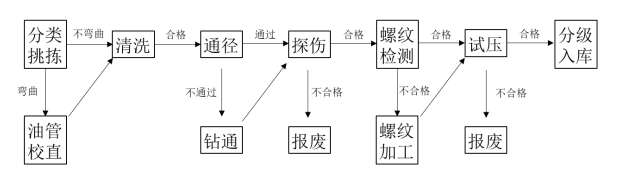

原工作概况:按照油管修复流程及工艺安排,准备大队管修队加工车间内有两个较大的油管传输存料架,料架长(东西走向)12米,宽度分别为3.2米、4.2米(南北走向),料架南高北低。

传输存料架的作用:传输、存放油管、级别标识。

工作原理:根据工艺流程,油管通过传输线电机传动轮自东向西传输至管桥架旁,到达指定位置后,光电开关发出信号,传输线上的翻转气缸动作将油管送入传输存料架(存料架的管桥南北跨度3.2米与地面成15°),125Kg油管在管桥架上靠重力作用在支撑管上由南向北滚动,直至与其它油管碰撞排列;油管在此期间完成丝扣检测、级别标识等工序;再次通过气缸翻转将其送入传输线到达下一工序。

存在问题:受工艺流程影响,油管在传输过程中碰撞和气缸电磁阀排气噪音是油管修复线噪音超标的主要构成。管修队日修复油管600根,每天油管在进、出此管架环节产生油管碰撞噪音600次,气缸排气2400次;传输线运行噪音74 dB,气缸电磁阀排气、油管撞击脉冲噪声高达120dB。(如果长期在90分贝以上的强噪声环境中,将会使听觉器官发生器质性病变)。

油管传输存料架噪音问题,是多年来困扰大队安全生产的一个突出问题。一是噪音污染影响职工职业健康,部分职工出现听力障碍苗头;二是油管滚动不稳定职工劳动强度大,需要专人在现场排放油管

噪音超标造成职工听力下降、幻听等职业病,近两年职工健康查体中,已有职工出现听力障碍的问题,严重危害职工身心健康。虽然我们对该装置加装了一些降噪设施和要求操作人员佩带耳罩,现场使用效果都不好。。近几年由于加大了职工劳动保护和提倡安全环保生产,对此问题职工反映强烈。

改进实施方案

对此问题我大队高度重视,近几年采取了多种降噪措施但是效果不佳。2017年,我大队采用了一套管桥架螺旋推进降噪装置并实施,实现了油管传输无噪音产生,现场使用效果很好。

改造思路:将过去降低噪音治理改为取消噪音,消灭噪音源。将油管传输过程中的自由滚动碰撞产生噪音以及气缸排气噪音,改造为将油管被动无噪音传输。

主要配置及技术参数

配套设施:

控制柜及PLC编程器

电机、减速机及连杆传动装置、两套螺旋推进器及翻板、管架。电机、减速机及连杆传动装置位于管桥架中部、两套螺旋推进器及翻板位于管架东西两侧与原桥架滚动管平行。

2、额定功率:4kw

3、工作能力:螺旋推转速7转/分钟,可同时传输16根油管。

工作原理:在原传输架上加装两套螺旋推进装置,通过PLC编程控制整个装置的运行,螺旋推进装置由电机、减速机、螺旋推进器、翻板组成。螺旋推进装置通过电机带动减速器、两套螺旋推进器、翻板旋转。

油管到达指定位置后通过光电开关信号启动PLC编程控制程序指示螺旋推进装置动作,电机带动螺旋推进器及翻板旋转,在翻板的带动下将油管依次拨入螺旋推进器中;通过推进器旋转运动将油管逐渐向前推进;通过丝扣检测、级别标识后接近北侧传输线位置后,翻板将油管依次传入传输线到达下一工序。螺旋推进器旋转速度与传输线运行速度相匹配,保障运行环节畅通。

实现目标:1、螺旋推进器与翻板一体,取消了该工序两个气缸,消除了气缸排气噪音。2、油管在螺旋推进器带动下向前推进,不再出现油管撞击滚动现象,消除了油管撞击产生的噪音。

使用效果

1、油管传输架降噪治理改造完成后,经过调试与实际运行,传输线运行噪音74 dB,油管举升、降落脉冲噪音82dB,下降38 dB,符合工业企业厂办环境噪声排放标准,消除了安全隐患,符合安全生产标准化。

通过改造,油管传输线噪音隐患在项目实施后得到消除,消除了这一工序职工患听力障碍威胁,保证了岗位员工的听力健康。

本项目实施后原有噪音隐患消除,未产生新的危险、有害因素,大大降低了工作场所的噪音分贝。

建议

1、目前螺纹自动识别技术硬件、软件已经研发,但还在实验阶段,软件的算法还是依托人工识别的结果,需要收集大量螺纹信息,形成数据库,识别效果不理想,至今未投入使用,存在缺陷。建议对比数据库从螺纹标准入手,通过分析造成螺纹缺陷的原因,将螺纹缺陷的程度数据化,从更专业、更标准的角度分析螺纹缺陷,而不是以人工识别的结果作为对比依据。

2、自动涂油装置存在涂油不均匀、浪费油料的问题,建议调整涂油装置涂油频率、更换涂油刷。可以将机械式涂油装置改为喷雾式涂油装置,增加一个按压式吸液机构和可调式喷嘴,解决涂油不均匀,浪费油料的问题。

3、传输线噪声问题依然存在,建议整线统筹设计,调整管架高度和存管量,避免管桥架高度落差大,油管下落行程长、力量大,出现下落到另一管架噪声大的问题。

五、效益测算

(一)经济效益:

降噪改造投入8万元,年保养投入0.1万元。该套机构可保证运行10年。

该套装置减少现场两个气缸电磁阀使用,减少了压缩气体使用量1.5%,年节约成本1万元。减少现场维修工作量。

(二)社会效益:

1、油管传输线降噪治理改造完成后,经过调试与实际运行,符合工业企业厂办环境噪声排放标准,消除了安全隐患,符合安全生产标准化。

2、本项目的改造消除了岗位员工职业病的发生率,项目投资已经达到了预期目的。

3、该装置运行平稳、设计简洁、维护保养费用低,优化了工序流程,节约人工成本,可推广到其它易产生噪音的油管传动装置上使用。此项改造将在今后油管修复线改造中推进。