广东粤电湛江生物质发电有限公司 (广东 湛江 524000)

摘 要:本文针对某生物质直燃循环流化床锅炉燃料含金属和石头等杂质多、实际入炉燃料水分远大于设计值等客观因素所带来的种种问题,研究对风帽、风机、分离器等关键技术实现锅炉动力场降阻力综合优化改造,以达到提高锅炉燃料适应性的效果。

关键词:生物质 循环流化床 锅炉 燃料适应性

1概况

某生物质直燃循环流化床锅炉为华西能源工业股份有限公司设计制造的纯烧生物质循环流化床锅炉,锅炉型号:HX220/9.81-Ⅳ1型,于2011年投产运行,主蒸汽压力9.8Mpa、温度540℃。由于实际入炉燃料的水份与杂质远大于设计值,造成锅炉动力场实际阻力偏大、分离器效果差、引风机出力不足,运行中对风帽、分离器、受热面等设备带来较大的损害,降低机组运行的经济性和安全性,通过研究对风帽、风机、分离器等关键技术实现锅炉动力场降阻力综合优化改造,以适应实际入炉燃料,提高锅炉的经济性和安全可靠性,达到良好效果。

2项目研究的必要性

1、由于燃料含金属和石头等杂质多、床层布风板工况恶劣等因素影响,锅炉运行过程中风帽磨损、堵塞严重,增大床层阻力,影响机组流化效果及带负荷能力,降低机组运行经济性,严重时造成机组被迫停运。一个运行周期后(2-3个月)停炉检修需更换200-300个风帽,占用大量检修人力及检修时间,增加维护成本。

2、实际入炉燃料水分远大于设计值,在负荷不变的情况下,使用水分较高的燃料需要更大的风量,导致旋风分离器在额定工况下实际运行压差达到2200-2700pa,远高于设计值1577pa。过高的分离器压降直接增加引风机的电耗,甚至在高水分工况下,由于烟气量增大导致引风机出力不足直接影响机组带负荷能力。高水分燃料工况,分离器入口的烟气平均流速高达30m/s以上,显著高于设计数据。烟气流速增加,加剧旋风分离器设备磨损,缩短设备使用寿命,增加运行成本。

3、实际燃料与设计有较大偏差,原设计的旋风分离器分离效果不佳,降低锅炉运行安全性可靠性。烟气流速偏高,部分可燃固体颗粒从分离器逃逸,进入尾部烟道,容易造成尾部烟道发生二次燃烧,导致尾部烟道超温或结焦,降低尾部受热面换热能力,影响锅炉热效率,结焦严重时造成机组停运。可燃物质返料量减少,导致化学未完全燃烧热损失、机械不完全燃烧损失增加,飞灰可燃物增加,锅炉效率降低,影响机组运行经济性。

综上所述,由于实际入炉燃料的水份与杂质远大于设计值,造成锅炉动力场实际阻力偏大、分离器效果差、引风机出力不足,运行中对风帽、分离器、受热面等设备带来较大的损害,降低机组运行的经济性和安全性,亟需对锅炉动力场进行降阻力综合优化改造,以适应实际入炉燃料,提高锅炉的经济性和安全可靠性。

3燃料适应性关键技术优化方案研究及应用

1、风帽防磨防堵优化改造

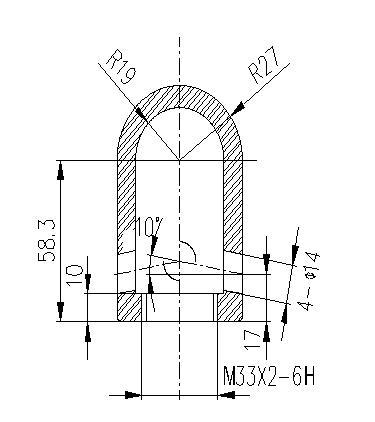

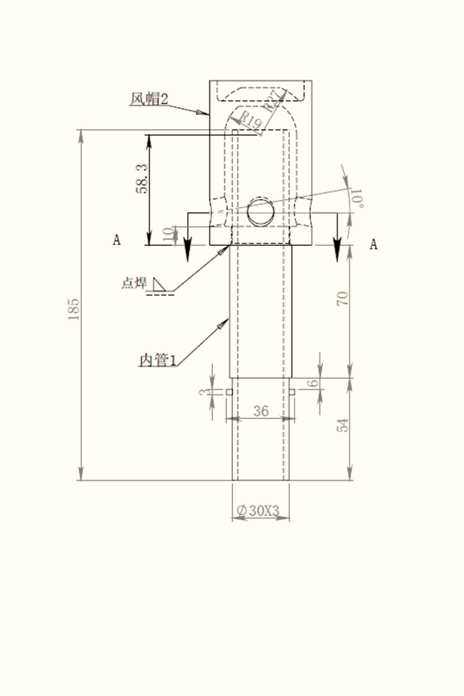

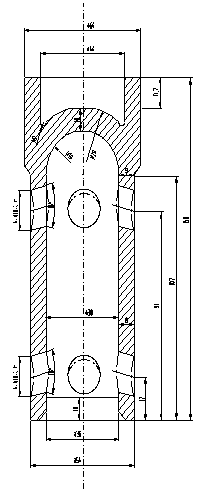

根据燃料的使用情况,研究对风帽结构进行优化设计,形成适用于50MW生物质循环流化床锅炉的第六代风帽产品,进一步提高风帽的防磨、防堵、防脱落性能,提高锅炉床层流化效果、降低床层阻力,优化风帽检修的便利性,提高检修效率,降低风帽检修对人员的技术要求,缩短检修时间,降低维护成本。第一至六代风帽示意图(或实物图)见图1-6:

图1 第一代风帽 图2 第二代风帽 图3 第三代风帽

图4 第四代风帽 图5 第五代风帽 图6 第六代风帽

经对风帽的自主研发及推广应用,使其在耐磨、防堵、防脱落性能得到显著提高,有效提高风帽使用寿命,有效减少每次临修风帽检修工作量。以一个运行周期2-3个月为基准,每次停机检修风帽的损坏量由200-300个风帽降低为100-200个,风帽检修工作量下降约30-50%,大大降低风帽检修工作量。风帽优化设计前后主要指标对比见表1。

表1 风帽优化设计前后主要指标对比表

序号 | 指标名称 | 改造前 | 改造后 | 幅度 |

1 | 风帽使用寿命 | 约10000小时 | 约15000小时 | ↑50% |

2 | 风帽损坏量/运行周期 | 200-300个 | 100-200个 | ↓30-50% |

3 | 流化不良停机次数 | 3 | 0 | ↓100% |

2、引风机增容改造

根据烟风系统阻力计算进行引风机及其匹配电机的选型及设备采购。引风机改造以45%水分燃料作为设计燃料,以50%水分燃料作为校核燃料,风机选型拟每炉配置2台引风机并联左右对称布置,选型为鞍山风机集团有限责任公司生产的QAY-5No25.5F型、双支撑、单进单出、离心式风机,单台引风机风量增加到332987m3/h。对新引风机基础、进出口接口相应改造。

对引风机进行了增容改造后,风机入口处静压由-5.7 KPa提高到-6.2KPa,流量由569372 m3/h 提高到610000m3/h,其出力明显增加。改造后引风机运行更加平稳,风机各部振动、温度等指标均优于改造前。风机引风量已能满足机组满负荷安全稳定运行需要,机组带高负荷运行不受限制,锅炉乃至机组整体效率得到了提高。

3、旋风分离器降阻力优化改造

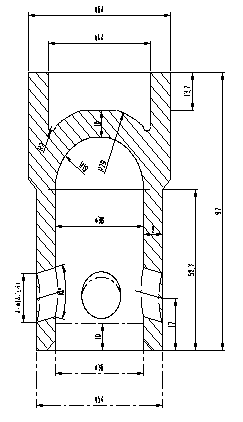

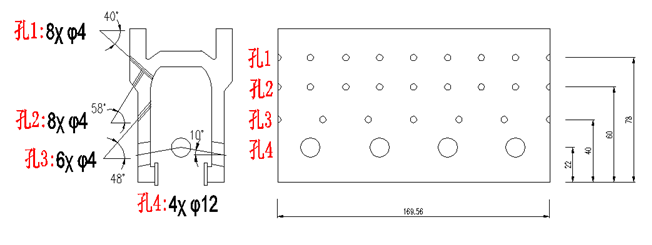

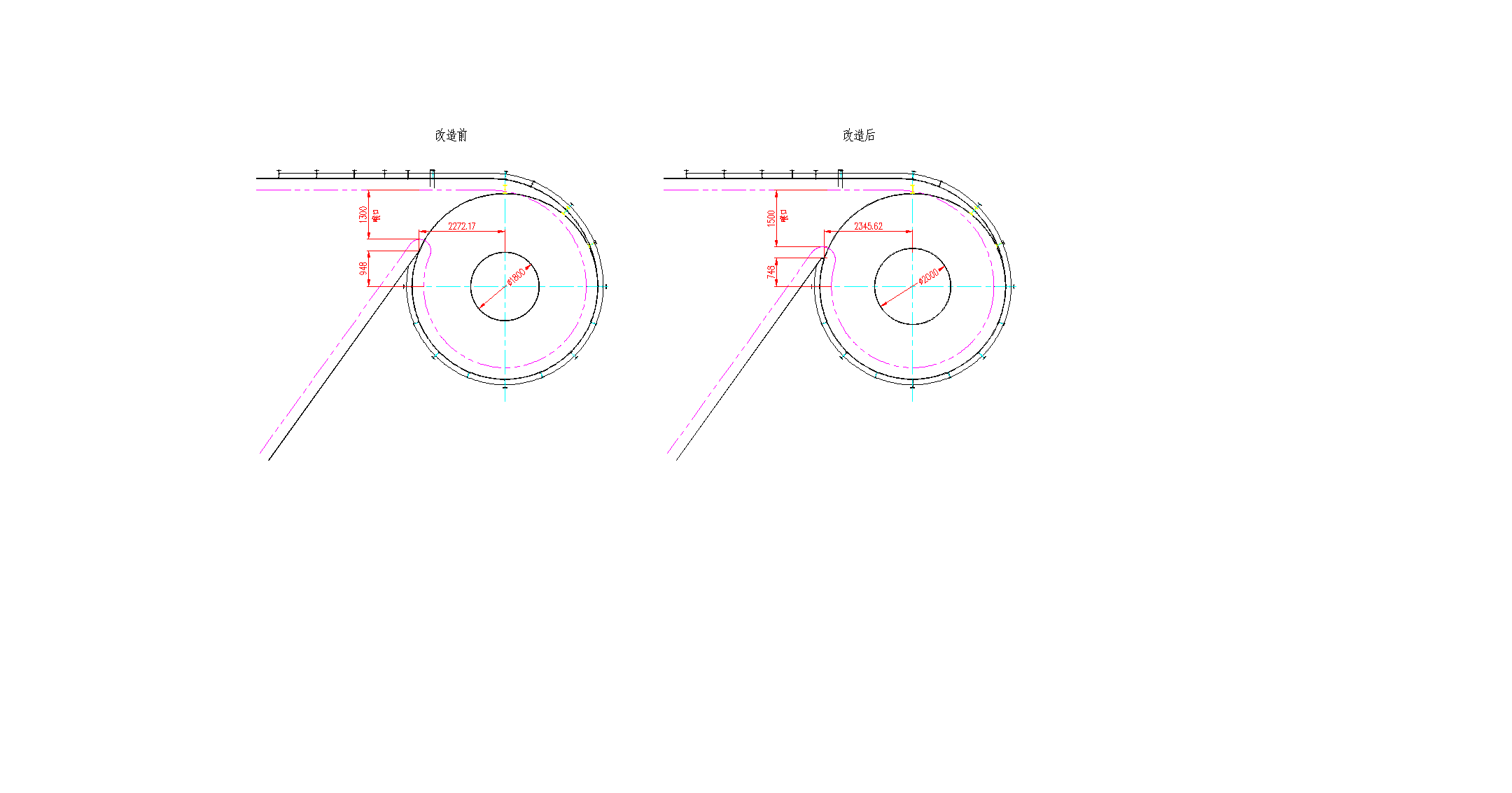

在炉膛与尾部竖井之间布置上排气涡壳式绝热旋风分离器,原旋风分离器中心筒规格为φ1824×12mm、长3610mm,材质为RA-253MA,与炉膛连接有入口段烟道,入口尺寸为3500*1300mm,入口向下倾斜10度。对旋风分离器中心筒结构进行优化设计,其规格由φ1824×12mm改为φ2024×12mm,增加旋风分离器中心筒通流面积;旋风分离器入口烟道喉口宽度由原来的1300mm加大至1500mm,增加旋风分离器入口烟气流通面积。分离器中心筒及入口烟道喉口优化设计示意图见图7。

图7 分离器中心筒及入口烟道喉口优化设计示意图

旋风分离器降阻力优化实施后,旋风分离器进出口压差由之前的2.2KPa降至1.6KPa,实际压差更趋近于设计值,引风机电流下降5-6A;在额定工况下,中心筒入口烟气流速由改造前的43m/s降为改造后的35m/s,降低了中心筒及其内部设备磨损速率,解决了锅炉燃烧中心后移问题,后竖井入口烟温下降,后竖井受热面结焦、积灰现象明显改善,提高受热面换热能力,进一步提高锅炉热效率。分离器效率提高后有利于运行调节,同时也提高了锅炉对高水分、低热值燃料的适用性,提高机组带负荷的稳定性。优化改造前后主要指标对比见表2。

表2 优化改造前后主要指标对比

序号 | 指标名称 | 改造前 | 改造后 | 降幅 |

1 | 分离器压差 | 2.20KPa | 1.60KPa | ↓27.27% |

2 | 中心筒入口烟速 | 43m/s | 35 m/s | ↓18.60% |

3 | 飞灰可燃物 | 5.15% | 4.50% | ↓12.62% |

4 | 发电厂用电率 | 12.06% | 11.66% | ↓3.31% |

5 | 烟窗管爆管次数 | 9次 | 0次 | ↓100% |

4结论

1、通过自主研发,优化风帽材质及结构,提高了风帽耐磨、防堵、防脱落性能,延长了风帽使用寿命,根据风帽运行情况及燃料特性,对风帽不断更新换代,不断扩大锅炉对燃料的适应性,保证机组在运行周期内维持良好的流化状态,降低床层阻力,提高了机组运行的安全、经济性。

2、通过风机增容改造,风机引风量已能满足机组满负荷安全稳定运行需要,机组带高负荷运行将不受限制,锅炉乃至机组整体效率得到了保证,使引风机压头、引风量有了更大的调节范围,为锅炉适应燃烧更广泛燃料创造了条件。

3、研究并优化旋风分离器中心筒及入口烟道喉口结构,增加中心筒及分离器入口喉口处烟气通流面积,降低了旋风分离器进出口压差及烟气流速,有效减缓烟气对分离器设备的磨损,增加设备寿命。通过分离器优化改造,降低了分离器中心筒入口烟气流速,减少了可燃固体颗粒及灰渣从分离器逃逸进入后竖井的可能性,解决了锅炉然后中心后移问题,有效避免后竖井发生二次燃烧,减轻前包墙过热器烟窗管及低温过热器管烟气磨损,缓解后结焦竖井积灰情况,取得较好的安全效益。有效降低旋风分离器前后压差,降低分离器阻力、提高分离器效率,提高了锅炉对高水分、低热值燃料的适应性,经济效益好。

5