中国水利水电第一工程局有限公司 130062

摘要:水工建筑物碾压混凝土施工前进行现场试验,验证设计配合比、施工工艺流程、施工系统及施工设备的适应性,并确定施工工艺和参数。通过现场碾压试验可以验证混凝土配合比设计的合理性;检验施工过程中原材料生产系统、混凝土制备系统、运输系统和平仓、碾压机具等的运行可靠性和配套性;通过试验确定合理的施工工艺和参数。

关键词:水工建筑物;碾压混凝土;工艺试验;工法

1、工艺试验目的

根据水工碾压混凝土施工规范(DL/T5112-2009)中要求和碾压混凝土工程实际施工经验,水工建筑物碾压混凝土施工前应进行现场试验,验证设计配合比、施工工艺流程、施工系统及施工设备的适应性,并确定施工工艺和参数[1]。通过现场试验提出相应的施工技术措施、质量控制管理措施等,以指导即将进行的主体工程碾压混凝土施工。

2、工艺试验适用范围及内容

本技术主要适用于水工建筑物的碾压混凝土现场施工试验,其他类似工程的碾压混凝土施工也可参照执行。主要试验内容包括工艺试验场地处理及布置、拌和参数试验、碾压参数试验、碾压混凝土层间处理试验、校核试验和混凝土性能试验、变态混凝土工艺试验、碾压试验效果验证。

3、工艺试验规划

3.1工艺流程

原材料检测→混凝土配合比设计→试验仓面准备→混凝土拌合→汽车运输入仓→混凝土摊铺→混凝土碾压→变态混凝土加浆振捣→相对压实度检测→上一层铺料、碾压→混凝土养护→钻孔取芯→取样、评定

3.2 总体布置规划

3.2.1 场地布置

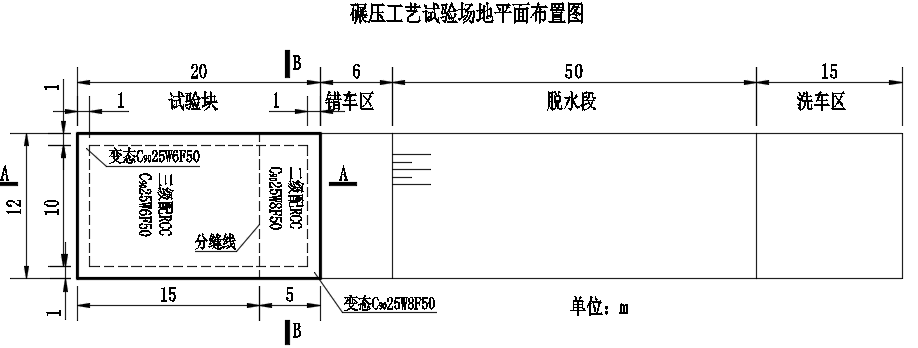

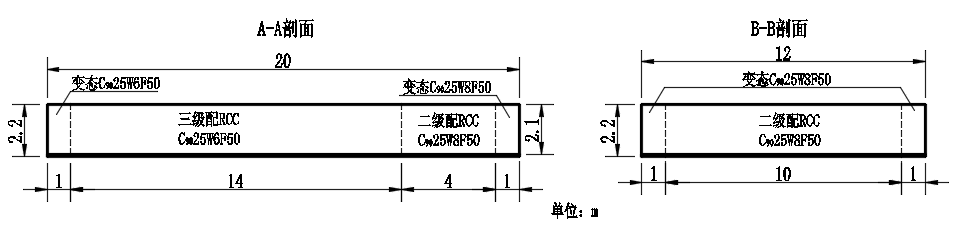

试验场地应与主体工程碾压混凝土施工条件相近。以某国际水电项目现场碾压工艺试验为例,试验需用场地总长91m,试验块尺寸20m×12m(长×宽),度2.1m,碾压试验块体积504m³。试验块体分为两个碾压区,分别为C9025W8F50二级配碾压混凝土和C9025W6F50三级配碾压混凝土,碾压区域周边布置1m厚变态混凝土(见图)。试验块体基础采用0.1m厚C25混凝土找平。脱水区路面采用卵石路面。

3.2.2 施工布置

施工道路:在进仓前布置车轮冲洗设备和卵石脱水路段(长50m,见布置图)

拌合系统:项目已有拌合系统

施工风水电:结合场地附近现有风水电系统进行布置

制浆系统:变态混凝土所需浆液由现场制浆机拌制,布置在场地附近,使用脚手架以及脚手板等材料搭设,并使用防雨布覆盖

3.2.3 仓面温度监控布置

试验期间需进行场地气温监测,监测频率2h/次,监测3天。试验块布置3只温度计,均匀布置在短边轴线上,距离基础面0.5m高,用于监测试验过程中混凝土温度变化情况。

3.2.4 主要设备配置

序号 | 设备名称 | 规格型号 | 单位 | 数量 | 备注 |

1 | 振动碾 | HD128 | 台 | 2 | |

2 | 小型碾 | BW75S | 台 | 2 | |

3 | 平仓机 | T140 | 台 | 1 | |

4 | 自卸车 | 20t | 台 | 4 | 带遮阳盖 |

5 | 振捣棒 | Φ100 | 台 | 4 | |

6 | 高速搅拌机 | NJ-600P | 台 | 1 | |

7 | 低速搅拌机 | YT-200A(340) | 台 | 1 | |

8 | 灌浆泵 | 3SNS | 台 | 1 | |

9 | 加浆车 | | 辆 | 1 | 自制 |

10 | 地质钻机 | XY-2 | 台 | 2 | |

11 | 核子密度仪 | 双管式 | 台 | 1 | |

12 | 喷雾机 | HW35 | 台 | 1 | |

13 | 冲毛枪 | GCHJ50B | 台 | 2 | |

14 | 拌合站 | 60m³/h | 座 | 1 | |

4、工艺试验实施方法

4.1 试验原材料及配合比

水泥、粉煤灰、骨料、外加剂、水及其它材料,必须符合有关标准、设计及施工规范的要求。

碾压混凝土VC值作为配合比的主要控制指标,在试验过程中应进行碾压混凝土VC值测试、碾压混凝土VC值损失测定、入仓碾压混凝土VC值间歇损失试验和碾压混凝土凝结时间检测。

4.2 现场工艺试验

4.2.1 拌和参数试验

(1)投料顺序

二、三级配碾压混凝土投料顺序分别有以下两种:

砂浆裹石法:(砂+水泥+粉煤灰)→(水+外加剂)→(小石+中石+大石);

干料掺液法:人工砂→(水泥+粉煤灰)→(大石+中石+小石)→(水+外加剂)。

(2)拌和时间

选择60s、90s、120s进行试验。

(3)拌和容量试验

试验对搅拌机进行最大单盘拌和容量的80%(0.8m³)、90%(0.9m³)、100%(1m³)盘三个拌和容量试验,试验选用一种投料顺序、最佳搅拌时间、采用三级配碾压混凝土进行拌和容量试验,检测砂浆密度、骨料含量,评价拌和容量对拌和均匀性的影响。

(4)均匀性

在确定的最佳搅拌容量情况下,进行投料顺序与搅拌时间以及级配的之间组合的拌和均匀性试验。

(5)混凝土拌合均匀性试验组合

为2个级配、3个搅拌时间、2种投料顺序的组合,共计12个组合。

(6)试验次序

采用60m³/h拌合站拌制碾压混凝土,试验首先在0.8m³/盘的搅拌容量下,进行投料顺序、级配、搅拌时间的组合试验,试验每搅拌1盘混凝土,取样检测砂浆密度、骨料含量、混凝土抗压强度。根据砂浆密度、骨料含量检测成果,选取最优的搅拌时间、最佳投料顺序。

在确定最优的投料顺序、最佳搅拌时间的前提下,进行0.9m³/盘、1.0m³/盘搅拌容量试验;取样检测砂浆密度、骨料含量、混凝土抗压强度,同时评估搅拌容量对拌和楼主电机的负荷影响情况,确定高效、安全的搅拌容量。

(7)检测

各强度等级碾压混凝土投料顺序和拌和时间均需进行VC值、含气量、抗压强度(7d、28d、90d)等试验。最后根据试验结果确定碾压混凝土拌和最佳的投料顺序和拌和时间。

4.2.2 碾压混凝土运输

(1)混凝土运输入仓

采用20t自卸汽车运输,车前挂牌标明混凝土的级配、标号。混凝土运输汽车入仓之前,必须冲洗轮胎和汽车底部粘着的泥土、污物。自卸车驶入碾压混凝土仓面后,应平稳慢行,避免在仓内急刹车,急转弯等有损已施工混凝土质量的操作。

(2)混凝土卸料

自卸车在仓面的卸料采用两点卸料法,即汽车驶上条带后开始卸料,卸料后在车斗门不关的情况下前行2~4m左右继续卸料。同时要求每层起始条带料堆位置距端模板5~6m,距侧模板1.5m,卸料高度不大于1.5m,料堆高度小于0.8m。

(3)检测数据

检测运输过程中VC值的损失、仓面VC值的损失、接料时间、运输时间、卸料时间等,保证骨料在运输过程中不出现骨料分离现象的情况下,确定出最优参数。

4.2.3 铺料与平仓试验

(1)铺料

根据试验检测项目要求,第1层~7层压实厚度为30cm,摊铺平仓厚度为34~36cm,根据试验内容要求选择不同的层间间歇时间。每层分为2条带,控制条带摊铺宽度,同时在模板上用标记条带水平分界点、各层高程控制点,对于不同层间结合处理分区,也应在模板及施工图上标明。

(2)平仓

每层第1条带卸料完后,平仓机再将混凝土拌合物向端头模板一侧推平达到平仓厚度,然后调头开始平仓,并保持条带前部略低,以降低汽车卸料落差,达到减少骨料分离的目的。仓面平仓后要求做到基本平整。

(3)检测内容

检测卸料、平仓过程中的平仓条带及宽度、卸料方法、堆料方法、卸料时间、平仓时间、平仓面积及效率等。

4.2.4 碾压试验

(1)碾压遍数试验

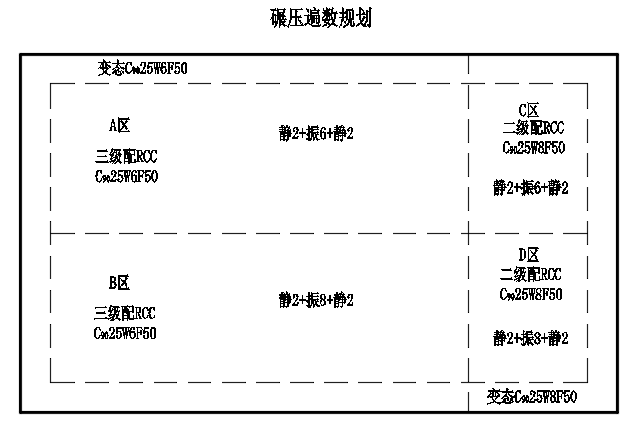

碾压层厚为30cm。混凝土生产控制碾压混凝土机口VC值为1~4s,在每层4个区中,碾压参数分别为静2遍+振6遍+静2遍、静2遍+振8遍+静2遍,碾压完10min后测试其密度。

模板周边紧邻变态混凝土碾压区采用小碾分别采取A区无振2遍+有振24+无振2遍,B区无振2遍+有振28遍+无振2遍,CD区无振2遍+有振32+无振2遍进行碾压,碾压完10min后测试其密度。

(2)振动碾频率、行走速度试验

试验开展不同遍数下低速高频振动作用下提浆效果、压实度的对比试验。

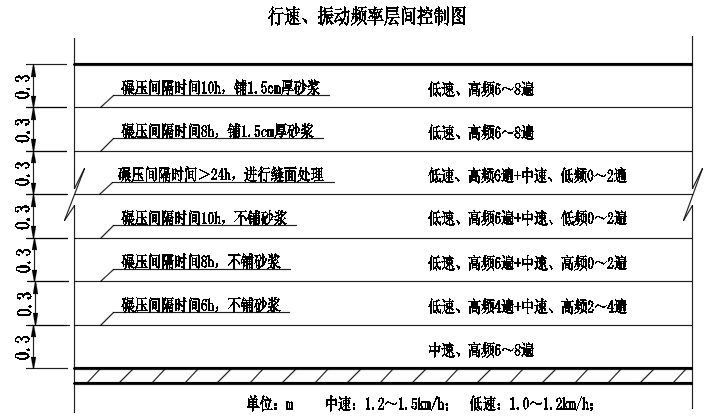

第1层进行中速1.2~1.5km/h、高频6~8遍的振动效果试验,第2 层进行低速1.0~1.2km/h、高频4遍+中速1.2~1.5km/h、低频2~4遍的振动效果试验,第3 层进行低速1.0~1.2km/h、高频6遍+中速1.2~1.5km/h、低频0~2遍的振动效果试验,第4~5 层进行低速1.0~1.2km/h、高频6遍+中速低频0~2遍,6~7层进行低速1.0~1.2km/h、高频6~8遍振动效果试验。

(3)碾压工艺试验

振动碾碾压方向平行于铺填条带,要求行走速度为1.0~1.5km/h,相邻碾压条带必须重叠15~20cm。小碾靠近模板作业时,应及时清理靠模板一线凸出的砂浆或残余混凝土,使混凝土水平面与模板接触密实,小碾距模板的距离控制在1.5~3cm范围。

在试验过程中,每层的每种强度等级的碾压混凝土均需在机口取样做VC值、含气量、凝结时间、28d、90d抗压强度;仓面需进行碾压混凝土VC值及凝结时间的检测。待浇筑后的混凝土龄期达15d后,在每个条带的每个区分别取孔径150mm的混凝土芯样4个,测试28d、90d抗压强度、劈拉强度,90d抗冻和抗渗,最终获得不同VC值、不同碾压遍数、不同层厚与碾压混凝土强度和密度的关系曲线。检测内容如下:

1)得出不同行走速度对压实容重与碾压遍数关系的影响

2)外、内部碾压混凝土相对压实度用核子密度仪检测,分别不得小于98.5%、97.0%

3)测出满足压实厚度及容重时的最佳VC值

4)测出两碾压层间允许的最大间隔时间,即最大的层间覆盖时间

5)测出碾压混凝土的初凝时间

(4)碾压混凝土连续升层间歇时间试验

第1~2层间歇时间为6h;第2~3层间歇时间为8h;第3~4层间歇时间为10h,各层控制在混凝土初凝时间以内,采用不铺洒砂浆、直接升程的层间结合处理方式。第4~5层层间歇时间为24h以上,采用冲毛+铺1.5cm厚砂浆层间结合处理方式。第5~6层间歇时间为8h,采用铺1.5cm厚砂浆层间结合处理方式;第6~7层间歇时间为10h,采用铺1.5cm厚砂浆层间结合处理方式。

在混凝土到达28d龄期后,进行混凝土取芯,测试混凝土90d层间接触面抗剪断强度和抗拉强度、芯样的力学性能(芯样密度、抗压强度、静压弹模、极限拉伸值、压水试验),同时对不同的层间结合处理方式对结合部位进行分段压水试验,最后根据层面混凝土力学性能指标和压水试验结果,确定碾压混凝土连续上升层的允许间歇时间。

(5)变态混凝土工艺试验

变态混凝土加浆浆液等级M25,加浆量5%~7%(体积比)。加浆工艺采用插孔加浆法或分层加浆法。

检测内容:仓面取样测试变态混凝土的28d、90d的抗压强度。在每一段布置1个Φ150的取芯孔,取芯从第四层打到第一层,对芯样进行描述和测试28d、90d抗压强度,并进行压水试验。根据变态混凝土的芯样结果和拆模后混凝土外露面情况确定变态混凝土施工工艺。

4.2.5 养护及保温

施工过程中碾压仓面采取喷雾、洒水、覆盖塑料薄膜或麻袋等措施保湿,浇筑完成后及时进行覆盖保温。混凝土浇筑收仓后12h进行养护,比较几种养护措施的效果,确定最优的养护措施。

5、性能参数检查及试验成果总结

5.1性能参数检查

(1)钻孔试验

钻孔取芯是评定碾压混凝土质量的综合方法,钻孔取芯主要对C9025W6F50 (三级配)、C9025W8F50 (二级配)碾压混凝土以及C9025W6F50 (三级配)、C9025W8F50 (二级配)变态混凝土取芯,测试28d、90d龄期的抗压强度、抗拉强度;90d龄期的抗冻、抗渗以及90d龄期的层间接触面抗剪断强度、抗拉强度。芯样的物理力学性能试验:评定碾压混凝土的均质性和力学性能。

(2)压水试验

试验对不同级配混凝土、不同层间结合方式进行压水试验,评价层间处理方式的效果。

5.2试验成果总结

在碾压混凝土28d龄期到达后,根据试验测试数据和成果编写阶段性试验报告,90d后编写最终试验报告。其主要包括以下内容:现场试验施工技术说明,原材料及物理试验测试成果,现场碾压过程测试说明,机口样品指标试验测试成果,现场声测及回弹测试成果,钻孔芯样指标测试成果,钻孔压水试验成果。

结束语:通过碾压混凝土工艺试验,为碾压混凝土施工阶段总结了一套在理论成熟、技术先进、操作简便、数据准确、经济合理的碾压混凝土工艺试验工法。碾压混凝土工艺试验工法对提升碾压混凝土核心技术起到了有力的支持,采用本工法,具有技术先进、实用性强、经济和社会效益显著等鲜明特点。

参考文献:

[1] DL/T5112-2009 水工碾压混凝土施工规范 中国电力出版社出版 2009-07-22

作者姓名:郭忠奇 性别:男 出生:1990年3月 现职称:工程师

工作单位:中国水利水电第一工程局有限公司