江西中铁工程装备制造有限公司 江西省南昌市 330000

摘 要:刀盘是TBM的关键部件,是影响TBM掘进效率的决定性因素,起破岩作用的滚刀安装在刀盘上的刀座上。根据数据统计,刀座正压面被压溃的概率居高不下,是急需攻克的难题。因此我们通过对TBM刀箱内刀座进行中频感应淬火热处理工艺研究,最终找到提高TBM刀箱内刀座感应淬火硬化层深度的最佳工艺路线,实现刀座与刀轴接触内表面淬火硬度、深度质的提升。

关键词:滚刀刀箱、30Cr2Ni2Mo、中频感应、硬化层深度、切片试验。

0 前言

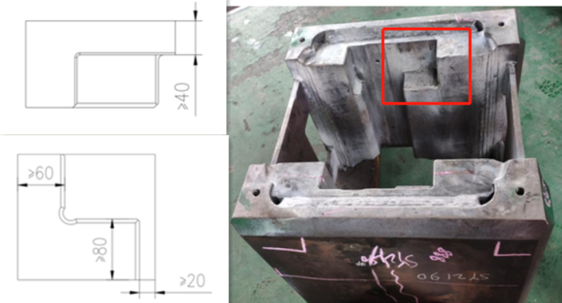

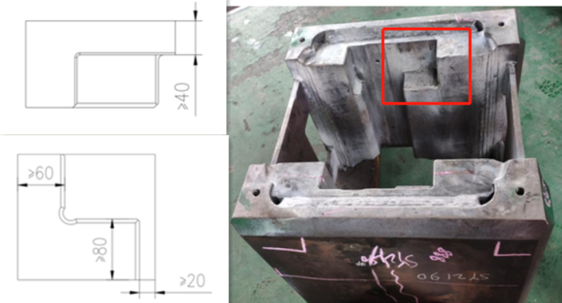

全断面隧道掘进机(简称TBM)是目前国际上最先进的隧道施工机械,它依靠机械的强大推力和剪切力,使刀具贯入岩体从而破碎岩石。在掘进过程中,破岩产生的冲击和震动通过滚刀的刀轴、端盖、卡块等零部件传递到刀座上,使得滚刀内刀座“L形”接触面长期处在高频、重载、冲击、震动和磨损的工况之下,容易被压溃[1](见图1)。

材料的表面硬度是指物体表面抵抗外力压入而不产生变形和损伤的能力,具体可理解为材料抵抗弹性变形、塑性变形或外力破坏的能力,是材料弹性、塑性、强度和韧性等力学性能的综合指标。因此需要从提高刀箱内刀座表面硬度进行研究,确保TBM刀箱内刀座有需要深度的和一定硬度的淬火硬化层,尤其是正压面处的硬化层局部深度需达到20mm,硬度值在HRC49-55范围内。

原有的感应淬火热处理工艺下,刀座正压面的硬化层深度和硬度值达标性差,且硬度值不均匀,为此我们通过科研立项开展了一系列TBM刀箱内表面感应淬火热处理工艺研究。

(b)

图1 被压溃的内刀座L型面的照片:(a)整体照片,(b)正压接触面照片

1 刀箱结构形式与受力分析

1.1 结构形式设计

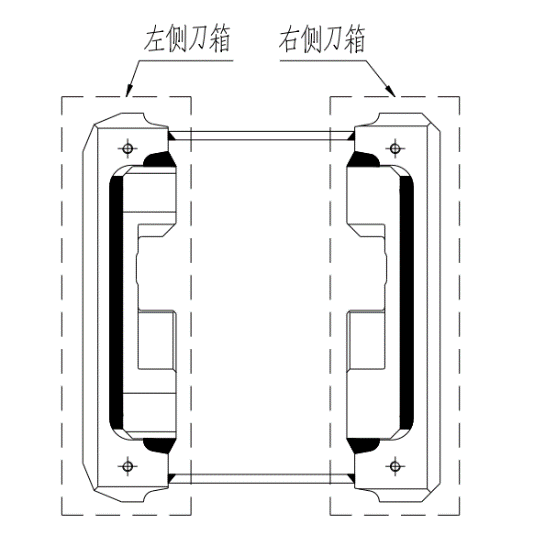

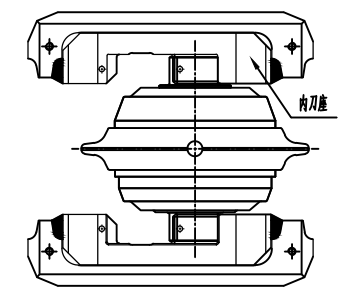

TBM滚刀刀箱结构设计形式为左右对称式,每侧包含内刀座和外刀座两部分,通过装配、焊接的方式组合在一起(见图2)。滚刀刀轴通过楔形块和拉紧螺栓安装至刀箱内刀座上(见图3)。

图2 TBM滚刀刀箱结构形式示意图 图3 滚刀安装示意图

1.2 受力分析

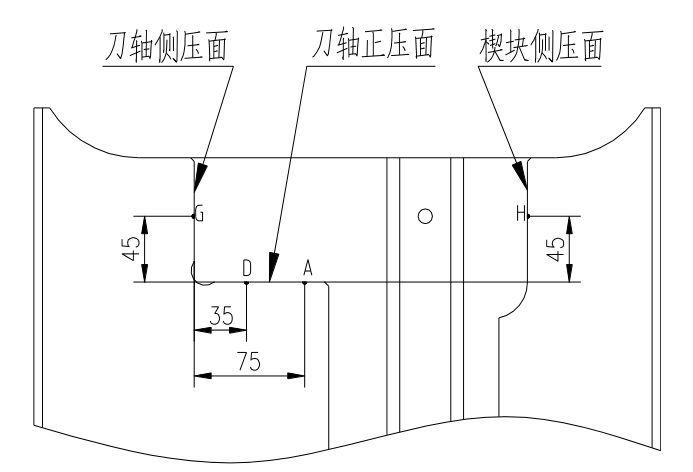

滚刀切割岩石过程中具有非常复杂的物理现象和力学特征,使得与之接触的滚刀内刀座“L形”与“J形”接触面长期处在高频、重载、冲击、震动的工况之下,刀箱内刀座主要受力面见图4。其中刀轴正压面接触处受力最大,刀轴侧压面接触处与楔块侧压面接触处受力较小。

图4 内刀座受力接触面示意图

2.淬火技术要求与工艺难点分析

2.1技术要求

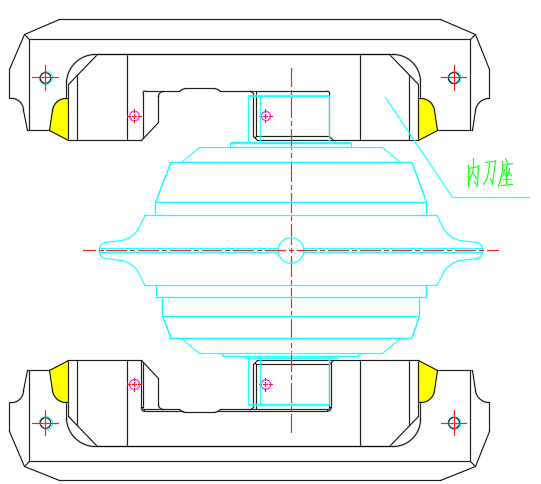

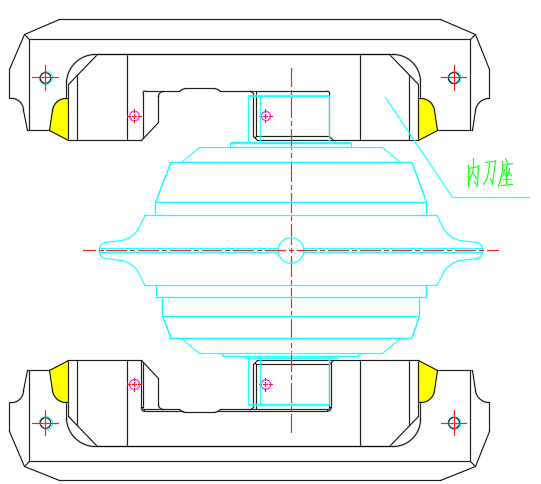

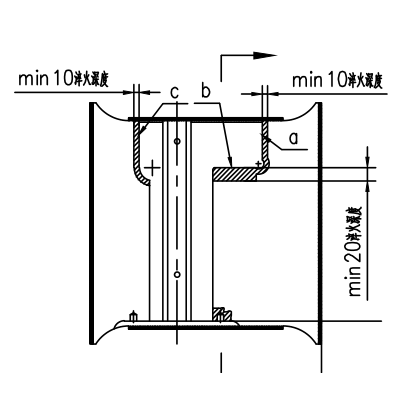

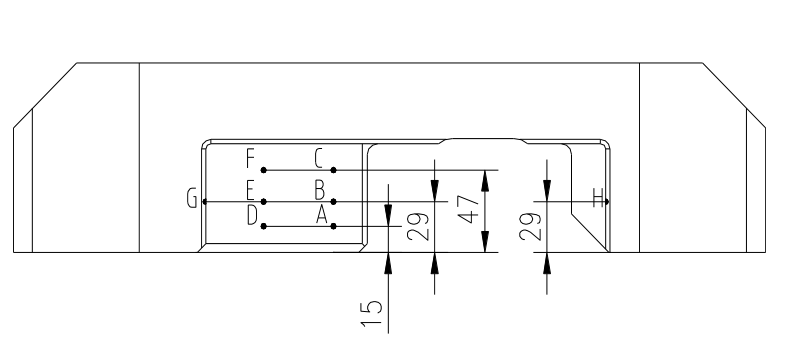

根据刀轴与内刀座接触面受力大小的不同,设计师对三个接触面分别提出了不同的淬火技术要求,刀轴侧压面接触面和楔块侧压面接触面受力较小,表面淬火层深度要求≤10mm,刀轴正压面接触面为主要受力面,表面淬火层深度要求远远大于侧压面接触面,具体淬火技术要求见表1,且呈线性均匀递增状,具体见要求示意图和检测点分别见图5和图6。

表1 刀轴正压面接触处淬硬层深度和硬度要求

部位 | 检测点 | 淬硬层深度要求/mm | 淬硬层表面硬度 |

刀 轴 正 压 面 | A | ≥20 | HRC49-55 |

B | ≥15 | HRC49-55 | |

C | ≥7 | HRC49-55 | |

D | ≥18 | HRC49-55 | |

E | ≥12 | HRC49-55 | |

F | ≥5 | HRC49-55 |

图5 TBM刀箱内刀座表面淬火层技术要求示意图

图6 TBM刀箱内刀座硬度值监测点位置示意图

2.2工艺难点分析

感应加热是将零件置于感应器内,当有一定电流频率的交流电通过感应器时,在零件表面就有感应电流产生,此电流分布在表面,并以涡流的形式出现,迅速加热表面使其达到淬火温度、然后切断电源,并将零件置于淬火冷区液中使其急速冷却,从而实现感应加热表面的淬火。然而感应加热工艺过程往往因以下几点原因致使淬火效果不理想。

用电参数常发生变化,设备与淬火工艺匹配比较麻烦[2];

需要淬火的零件形状不规则,需要设计合适的感应器与其对应;

淬火深度要求高,需要使用专业化强、自动化程度高的淬火机床。

主要设备与参数

主要设备为智能全数字IGBT感应加热电源(双逆变输出)和数控淬火机床两种。其中智能全数字IGBT感应加热电源(双逆变输出)的主要参数为:淬火电源额定功率为200KW,淬火电源额定频率为0.4~0.8KHz,淬火变压器容量为1000KVA。数控淬火机床的主要参数为:适应工件最大尺寸为650X520X300mm(长 X 宽 X 高),适应工件最大重量为1000Kg,工作台 X 、Y和Z向平移最大距离分别为 2100mm、200mm和700mm。

4.原材料的选用

选用的原材料为30Cr2Ni2Mo,该材料是一种特钢优质合金钢,是在优质碳素结构钢的基础上,适当地加入数种合金元素而制成的钢种,具有高强度、高韧性等优点。

工艺研究采用的试件规格型号为508×275×151.5mm(长×宽×高),质量验收要求按照JB5000.8-2007《重型机械通用技术条件 锻件》执行,并按照Ⅲ级进行验收;原始状态为锻件正火+回火处理;实测化学成分为:C 0.32%,Si 0.26%,Mn 0.69%,P 0.003%,S 0.012%,Cr 2.1%,Ni 1.86%,Mo 0.45%。

5.热处理工艺试验

5.1感应电源频率的选择

感应加热表面淬火是利用电磁感应的原理,使零件表面快速加热而实现表面淬火的方法。根据感应加热电流频率的高低,可细分为工频、低频、中频、超音频、高频、超高频等几种。

5.1.1 电流频率与热透深度的关系

感应加热淬火是零件的表面层淬火层深取决于热源影响的厚度范围,而加热源的厚度范围又取决于不同的电流频率,一般是频率越高加热深度越浅,淬硬层深度也就浅。对于被感应加热零件而言频率f与加热深度δ的关系,一般用式(1)进行计算[3]。加热深度又被称为“电流透入深度”,标准定义为从导体表面到电流密度降至36.79%I0处的深度。

δ=5.03×104 (mm) (1)

(mm) (1)

式中:ρ——钢的电阻率,20℃的钢ρ≈10-5Ω·cm;800℃的钢ρ≈10-4Ω·cm;

μ——钢的磁导率,20℃的钢μ≈100;800℃的钢 μ≈1;

f ——电流频率,单位为Hz。

通常,电流透入深度又分为冷态电流透入深度和热态电流透入深度,分别用δ200和δ800表示。零件表面层温度达到800℃时,钢的电阻率ρ增大,钢的磁导率μ急剧减小,根据公式(1)电流透入深度δ会增大许多倍。此温度下将ρ和μ作为定值带入公式,电流透入深度计算公式可简化为式(2)。由式(2)可得出不同的电流频率下电流透入深度值(见表2)。

δ800℃=5.03×104 (mm)≈500/

(mm)≈500/ (mm) (2)

(mm) (2)

表2 800℃时热态电流透入深度数值分析表

频率/ KHZ | 450 | 200 | 100 | 50 | 25 | 10 | 3 | 1 | 0.5 | 0.18 | 0.06 |

深度值/mm | 0.76 | 1.14 | 2.11 | 2.26 | 3.20 | 5.08 | 9.27 | 16.05 | 22.71 | 37.85 | 65.53 |

5.1.2硬化层深度与热透深度的关系

当淬火硬化层深度DS小于或等于热态电流透入深度δ时,可保证透入方式加热[4]。根据式(2),可计算得出加热允许的最高频率为式(3)。

fmax <250/DS2(KHZ) (3)

考虑到热效应和保护感应圈,规定淬硬层深度DS应大于热态电流透入深度δ/4,由此可计算得出加热允许的最低频率为式(4)。

fmin >15/DS2(KHZ) (4)

当硬化层深度DS为热态电流透入深度δ的40%~50%时,总效率最高,在此范围内的电流频率为最佳频率(式(5))。

f最佳 =60/DS2(KHZ) (5)

根据公式(3)(4)(5)我们可以看出,想要获得一定深度的硬化层可选择使用频率范围实际上是很宽的,表3为计算得出的各种硬化层深度所需的电流频率。

表3 深度不同的硬化层所需电流频率

DS/mm | 4 | 5 | 7 | 12 | 15 | 18 | 20 | 22 |

fmax/KHZ | 15.6 | 10 | 5.1 | 1.74 | 1.11 | 0.77 | 0.63 | 0.52 |

fmin/KHZ | 0.94 | 0.6 | 0.31 | 0.10 | 0.07 | 0.05 | 0.04 | 0.03 |

f最佳/KHZ | 3.8 | 2.4 | 1.22 | 0.42 | 0.27 | 0.19 | 0.15 | 0.12 |

因此,我们根据表3选定了合适的感应淬火电源设备,频率范围为0.5~1.2KHZ,功率范围为40~120KW。

5.2淬火感应器的设计

根据TBM刀箱內刀座L型面的外形尺寸,专门设计了外形相匹配的双匝感应器,感应器制造选用材质为紫铜。相较于单匝感应器,双匝感应器比单匝感应器面积增大近1倍,电流也增强了近1倍,根据式(6)电流在工件上产生的热量Q在电阻不变的情况下是单匝的2倍[5]。较多的热量连续向工件内传导最终实现加热深度的增加。

Q=R×I2 (6)

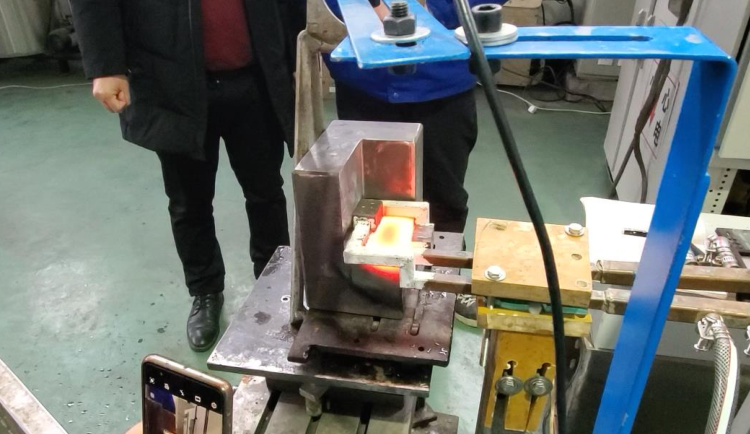

通过淬火试验对比分析,在相同的淬火电流频率,相同的淬火功率和相同的淬火温度下,双匝δ800℃深度比单匝δ800℃大了2.5mm。图7为双匝感应器淬火试验的照片。

图7 双匝感应器淬火试验照片

5.3淬火槽及淬火液

淬火常用冷却介质有水、聚乙烯醇水溶液、聚丙烯醇水溶液,乳化液和油等。通过试验验证我们最终选定浓度为7%~10%的PAG(聚烷撑乙二醇的简称)作为淬火液。比较聚乙烯醇等淬火液,PAG具有高温区间冷却速度快,低温(300℃以下)区间冷却速度慢的特点,在提高淬火工件的淬硬层深度的同时可有效降低工件淬火区域的裂纹产生率。

根据内刀座结构尺寸专门设计了淬火冷却用淬火槽,淬火槽的长、宽、高最小尺寸分别设计为1.8m、1.5m和0.8m,并设计有专门的搅拌系统。

5.4淬火工艺流程与参数

淬火热处理工艺研究选用的感应电源频率为1KHZ,淬火温度为930±20℃,具体的试验步骤如下:

(1)加热。感应淬火加热采取局部连续加热的方式,先采用40KW的功率感应加热180S,再用50KW的功率加热90S,最后以60KW的功率加热70S;

(2)冷却。将加热后的内刀座快速放入盛满浓度为7%~10%PAG冷却液的冷却槽内。

(3)低温回火。淬火后一定要进行低温回火,否则容易应内部应力产生裂纹。回火温度设定为280±10℃,保温时间不能少于240分钟,保温结束后采用空气中自然冷却的方式进行降温冷却。

(4)表面硬度检测。采用里氏硬度计对试件感应淬火区域进行硬度测量。每个淬火表面的检测点数量为6个。具体的硬度测量值见表4。从表4可以看出,6个检测点的硬度值均在HRC49~55范围内,平均硬度值为HRC51.6,符合标准要求。

表4回火后感应淬火区域硬度检测点记录

检测点 | 1# | 2# | 3# | 4# | 5# | 6# | 平均值 |

硬度值/HRC | 51 | 50 | 49 | 52 | 55 | 53 | 51.6 |

6.淬火结果与分析

6.1硬度层检测方法的选择

TBM刀箱内刀座感应淬火后的硬度层深度是否符合技术要求,需通过检测的方式进行验证。常用的感应淬火硬度层深度的检测方式有两种,分别为超声波检测仪器法检测和破坏性切片硬度法检测。由于超声波检测仪器法在测量淬硬层深度时随着深度的增大偏差会增大,且客户对此检测方法的认可度不高,本文采用破坏性切片硬度法进行检测。

6.2 切片试件的制备

6.2.1 无损检测

首先采用MT磁粉探伤方法对感应淬火区域表面进行检验,检验方法应符合NB/T47013.4标准要求,质量验收等级为I级。

6.2.2 试件制备

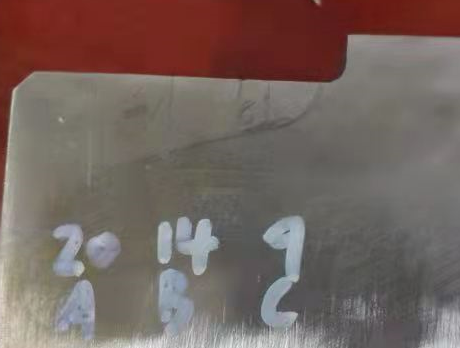

(1)切割。通过机床铣削加工和线切割的方式,在TBM刀箱上切割出一块作为试件,具体的试件切割尺寸与部位见图8。

(a) (b)

图8 试件的切割尺寸与部位 (a)切割尺寸图,(b)切割部位照片

(2)抛光。采取机械抛光的方式将试件的切割表面进行抛光打磨,要求见金属光泽。

(3)腐蚀。采用酒精擦掉试件表面油污,再用硝酸擦拭抛光面,使试件抛光面逐渐失去光泽,完成对试件表面的腐蚀。

(4)清洗。腐蚀到位后立即用清水进行冲洗,再用滤纸擦干。图9为试件淬硬层的腐蚀形貌,从图9可看到不同的淬硬层深度变化曲线。

(a) (b)

图9 试件淬硬层的腐蚀形貌:(a)A、B和C监测点,(a)D、E和F监测点,

6.2.3 淬硬层硬度值检测

淬硬层深度的检测采用洛氏硬度计,并按照标准《GB/T5617-2005钢的感应淬火或火焰淬火后有效硬化层深度的测定》要求进行检测。

(1)划线标点。在切片试件上根据标准要求的尺寸,选取合适的位置标出A、B、C、D、E、F监测点位置,并在试件表面划出测量线。

(2)以5mm为标段,从试件上表面依次进行淬硬深度值检测,部分检测值记录见表5。

表5 A点和D点淬硬深度测量值

A 检测点 | 深度/mm | 0 | 5 | 10 | 15 | 20 | 22.5 | 25 | |

硬度/HRC | 51 | 53.5 | 54 | 54 | 48.5 | 55 | 35.5 | ||

标准深度/mm | ≥20 | 检测深度/mm | 23 | ||||||

D 检测点 | 深度/mm | 0 | 5 | 10 | 15 | 20 | 22.5 | 25 | |

硬度/HRC | 51.5 | 51.5 | 52.5 | 52.5 | 51.5 | 34.5 | 35 | ||

标准深度/mm | ≥20 | 检测深度/mm | 21.5 | ||||||

综上可知,淬硬层梯度检测法可有准确有效的检测出感应淬火区域的深度和硬度是否符合技术要求。尽管在工艺试验的初期过程淬硬深度值不稳定,但经过多次试验最终确定了合理的感应淬火热处理参数,使得切片试验达到了100%的合格率。

7.结语

通过对TBM滚刀刀箱内表面感应淬火热处理开展的系列研究试验过程进行分析总结,我们可以得出设计要求的淬硬层深度和硬度值是可以稳定实现的。同时得出以下几点结论。

选定特优质合金钢30Cr2Ni2Mo钢材作为TBM滚刀内刀座的生产制造材料是合适的。

感应淬火电源设备应选用中频感应电源,最佳频率范围为0.5~1.2KHZ,功率范围为40~120KW。

双匝感应器可以有效提升感应淬火的深度;7%~10%的PAG为最佳的淬火冷却液,可提升淬硬层的质量。

合理的加热温度为930±20℃,有效的加热功率、加热时间和低温回火热处理参数得到准确验证。

淬硬层梯度检测法虽对试件具有破坏性,但通过切片试验工艺方法可以准确检测出感应淬火层的深度和硬度值。

感应淬火热处理试验不仅解决了TBM刀箱长期以来一直存在的工艺技术难题,同时更为公司后续进行TBM刀箱自制生产积累了良好的工艺经验,大大提升了TBM盾构机的质量品质。后续,我们将继续保持对使用新淬火工艺生产的TBM滚刀刀箱应用情况进行跟踪,并开展经验数据的收集、分析,争取在新技术工艺方面取得更好的优化和改进。

参考文献

[1] 李辉,王树林,汪加科.TBM盘形滚刀受力分析[M].现代隧道技术,2012.

[2] 张根元,奚小青,张维颖.感应淬火工艺参数优化和组织硬度分布预测[J].材料热处理学报,2013,34(6):174-179.

[3] 赵正阳, 姜含, 郭博静,等. 感应淬火硬化层深度的预测方法及其精度探讨[J]. 金属热处理, 2017, 42(3):6.

[4] 刘又红, 林信智. 感应淬火零件硬化区和硬化层深度的设计[J]. 热处理, 2013, 28(4):6.

[5] 李芝明. 感应加热淬火感应器的设计原则[J]. 金属加工:热加工, 2012(17):1.