(天津科技大学 )

摘要:针对自动化码头多轴式运输车ART运动控制轨迹进行了优化,在阿克曼原理的基础上,使用双轴控原理,优化4WS转向模型优化控制、模型预测控制、线性二次型优化控制等控制策略,使多轴式运输车运动轨迹得到了精确的控制,有效解决堆场低贝位应用问题,提升转弯时间,减轻转弯过程中的滚动摩擦,对自动化码头运输设备运动轨迹控制有重要意义。

关键词:ART;运动轨迹控制;双轴控;精确控制

1 引言

为全面贯彻落实《“十四五”节能减排综合工作方案》中“碳达峰”“碳中和”战略目标,加快构建零碳码头发展新格局。在中国港口协会2021绿色与安全港口大会上,天津港集团发布“零碳码头”,将天津港C段智能化集装箱码头打造成为全球首个人工智能零碳码头。

ART是天津港集团主导研发设计的全新一代智能水平运输系统机器人,它自重轻、机动性强,能够智能水平运输系统地高效协同,适应整船作业中涵盖的装卸船、移箱、进出锁站以及自动充电等多种实际作业场景,相对于传统AGV水平运输设备,不仅实现了零碳排放的目标,在使用成本上约节省了三分之一,是真正的适用于零碳码头的智能化水平运输系统下的“搬运工”。

其中ART的双轴控制系统,实现了单车转弯过程中可变化的转弯半径和旋转中心,完美处理前轮转向角与整车转向角(Yaw)的关系,使单车转向更加灵活,可更好的适配行驶线路,极大提高码头作业效率和平板车设备利用率。

2 问题描述

随着世界主要集装箱港口之间竞争的日益激烈,集装箱码头船舶装卸效率逐渐成为衡量一个港口市场竞争实力的主要标志。对影响集装箱码头船舶作业效率的有效分析,是集装箱码头提高生产效率的先决条件。

双轴控制系统实现了天津港第二集装箱码头76台平板车全自动化作业面的全区域、全轨迹和全模式的行驶路线,提高了平板车的灵活性和控制精度,实现了平板车智能化水平,双轴控制的应用极大程度提高了车辆控制精度和车辆转弯灵活度,为国内外相关港口的水平运输工具控制优化、运行线路优化和精细化提升作业效率提供了宝贵的经验,推进了集装箱水平运输工具的智能化发展。

3 主要解决问题

3.1解决堆场路径问题

通过对多轴车型阿克曼转向的研究,实现对重载转向驱动桥8x4双轴平板车前后轮摆角和速度的独立控制,并成功应用于港口集装箱水平运输平板车,保证了平板车在自动化码头复杂作业环境下的行驶灵活度和控制精准度,极大提高了生产效率和运行安全,同时也减少了转向时的后轴摩擦带来的轮胎损耗,降低维修保养成本。

3.2控制更加灵活

双轴系统在港口智能化设备中地首次应用。目前双轴控制技术已经适配到平板车上,实现了全作业路线的覆盖,双轴控制系统的应用,大大提高了平板车转向灵活性,可更好的适配系统路径,缩短了单车转弯半径以及领正距离,解决单车直角转弯进入堆场后低贝位不能作业问题,增加1~2个低贝位,提高堆场场地利用率,同时双轴控制同时也平衡后轴的转向摩擦,极大程度减轻轮胎与地面的摩擦情况,节约轮胎和地面的维修养护成本。

双轴控制系统的应用,通过不断获取双轴四轮的轮转角与期望的整车横摆角之间关系,实时动态调整控制角度,极大地提高单车控制精度,进而提高岸桥、场桥、充电桩的一次到达率,也使单车弯道提速夯实控制基础,具实际应用数据统计双轴控制的应用,提升一次到达率33.5%,弯道行驶速度提升45%,单循环整体作业时间缩减80~100s左右。

4 双轴控主要技术原理

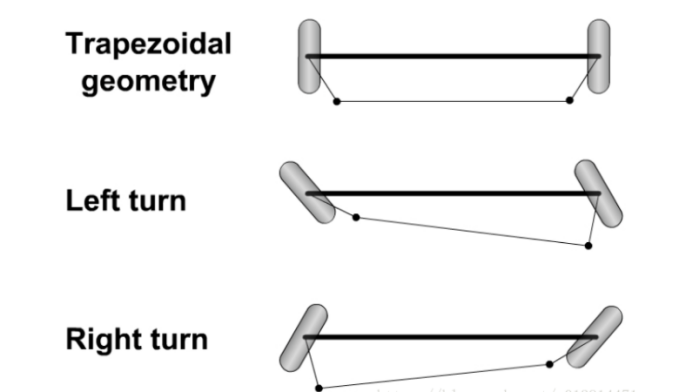

阿克曼转向作为一种较为典型的动力学模型,旨在解决交通工具或特种设备转弯时,内外转向路径不能较好地具有统一圆心规划的问题。以单车模型行为例,若左前轮与右前轮的偏转角角度相同,则转向中心移植。但从实际地角度出发,大多时候两个角度仅保持了大致相同,细微的差距导致内侧轮胎转向角大于外侧轮胎。

C段的智能水平运输机器人使用了阿克曼多轴转向设计原理,让车辆可以在转弯时速度控制更为线性。沿着弯道转弯时候,四连杆的相等曲柄受力于车辆内侧轮,其装置转向角于外侧轮基本保持一致,前后轴的转向中心位于后轴延长线上的装向中心,解决了内外侧轮装箱角度不一致导致的转向中心的协同性问题。

图 1 梯形拉杆装置差动转向机构

针对于岸桥作业车道场景,要求平板车可在岸桥作业区域内实现自由变道,传统单轴系统变道,所需纵向距离较长,在作业量较大、码头平板车较多的情况下,无法高效完成变道,双轴控制相对于传统单轴控制,可以大大缩小车辆转弯所需转弯半径,优化转弯行驶所占面积。单轴控制转弯时,转弯中心点位于后轴右侧;双轴控制转弯时,转弯中心点会移植直角模型斜边上,大大缩短了转弯半径。在集装箱码头多车协同作业场景下,双轴控制可以较好地满足水平运输系统的轨迹需求,从而实现快速、高效地轨迹执行,从单个子系统层面提高码头作业效率。

6 总结

通过该项目的实施,在保证整体作业效率前提下,实现了天津港C段智能化集装箱码头堆场的自动化作业与管理,提高了堆场作业的智能化水平,实现了全天候作业,大幅降低了港口的生产作业成本。该项目的成功运用,可以推进C段智能化集装箱码头自动化改造和作业效率提升,进而率先建立天津港首个自动化、智能化的集装箱码头。

C段智能化集装箱码头自动化作业系统的实施,形成了双轴控项目关键技术,成功探索了已有集装箱码头实施堆场提升作业效率方法和途径,有助于提高集装箱码头整体效率,为天津港改造或新建全自动化集装箱码头提供强有力的技术支撑,进而推动天津港“智慧港口”的建设与发展,为国内外相关港口的提升作业提供了宝贵的经验,推进了世界集装箱智能港口的发展。