广西柳化氯碱有限公司 545600

【摘要】本文主要论述了一种炔醇生产装置的工艺过程,以及在实际生产过程中遇到的技术问题和安全问题,并具针对发现的问题进行的整改与优化。

【关键词】炔醇 丙醛 安全 优化

炔醇是合成香精香料、医药中间体、维生素E的重要中间体,如3,7-二甲基-3-辛炔醇、去氢橙花叔醇、3,7,11,15-四甲基-1-十六碳炔-3-醇等等,由于炔醇在化工领域的突出地位,使得很多学者对其合成方法进行了大量研究。

本文所制备的“炔醇”的化学名称为2 -甲基-1-乙炔基-2-戊烯-1-醇。是合成炔戊菊酯(又名烯炔菊酯,代号S-2852)和炔戊氯菊酯(代号S-2876)的主要中间体之一。而炔戊菊酯是一种高效、低毒的新型拟除虫菊酯类杀虫剂,对蚊、蝇、蟑螂均有较好的效果。具有蒸气压高、挥发度好、杀灭力强的特点,对害虫击倒速度快,特别是在喷雾及熏蒸时击倒效果更为显著。在碱性条件下易水解。可进一步加工制剂电热蚊香片、液体蚊香、蚊香及气雾剂等,以及40%中西气雾液剂。可见,预要制得优质的炔戊菊酯,炔醇的产品质量及成本控制尤为重要。

炔醇生产工艺简述

炔醇生产工艺主要包括以下主要过程:(1)正丙醛在碱性条件下缩合制得缩醛;(2)氨基钠与乙炔在液氨、甲苯溶剂体系,在-35℃低温状态下生成乙炔钠;(3)缩醛继续与(2)反应后体系中的乙炔钠反应生成炔醇钠;(4)炔醇钠在0~5℃温度下滴加15%盐酸水解,生成2-甲基-1-乙炔基-2-戊烯-1-醇。

主要反应如下:

第一步:

CH3

NaOH

2![]()

![]()

![]() CH3CH2CHO CH3CH2CH CCHO + H2O

CH3CH2CHO CH3CH2CH CCHO + H2O

第二步:

液氨

![]()

![]()

![]()

![]()

![]()

![]()

![]() NaNH2 + HC CH NaC CH

NaNH2 + HC CH NaC CH

CH3

液氨

CH3

C

C CH

![]()

![]()

![]()

1.1烯醛缩合反应

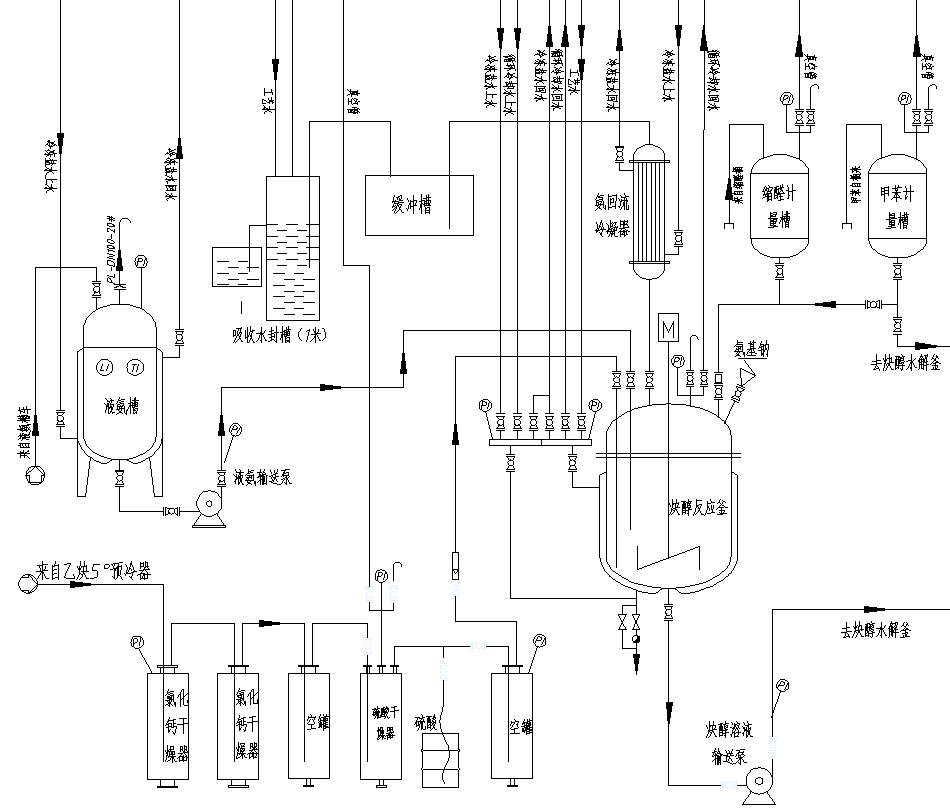

将配方量的纯水、32%烧碱、碳酸钠投入缩醛反应釜,启动搅拌,将丙醛计量槽内提前备好的丙醛匀速流加入缩醛反应釜,流加正丙醛的过程注意控制反应温度不超过60℃。加完正丙醛,开始计时,同时让反应釜自然冷却,但最低温度不能低于20℃。反应到1h、1.5h时分别取样做气相色谱分析,当产物缩醛含量≥80%,原料正丙醛含量≤3%时,终止反应。静置,分离底部水项。上层即为烯醛。工艺流程如图1所示。

图1. 缩醛反应流程图

1.2炔醇反应

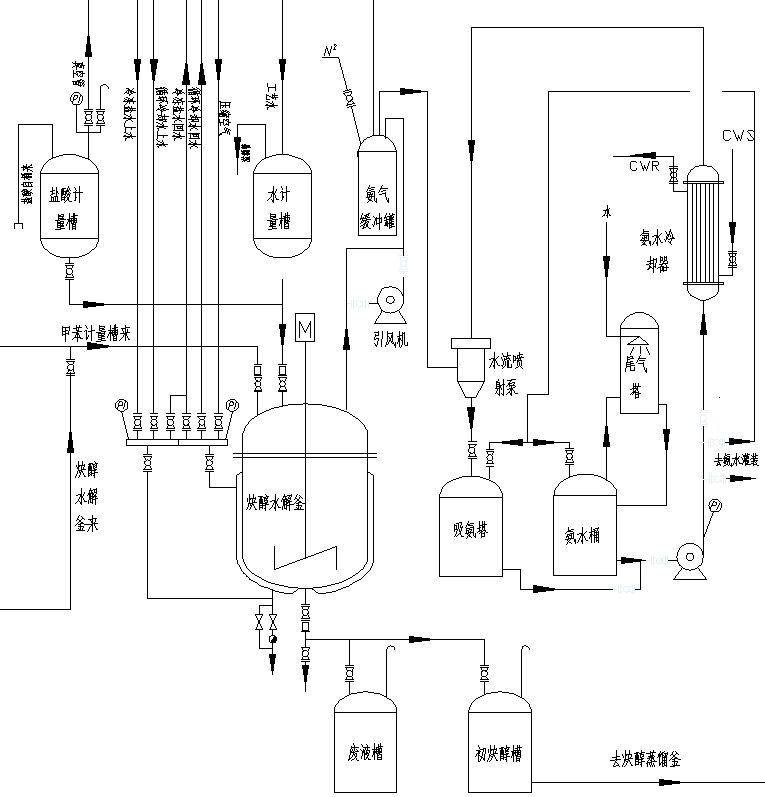

确认炔醇反应釜已经清洗烘干无水分,底阀已关闭,无漏点。将配方量的甲苯加入炔醇反应釜,开启夹套冷冻水给甲苯降温至-33℃以下。开启氨水吸收系统,向炔醇反应釜缓慢(300-400L/h)加入配方量的液氨。开启炔醇反应釜搅拌,通乙炔气(来自乙炔瓶),乙炔流量应先保持低流量(3~4 m3/h)0.5-1h,再逐渐提高到4-7 m3/h,乙炔通气时间6-8h,通入乙炔的量约37.3 m3(重量约43.3Kg,比理论过量30%左右),以确保氨基钠全部生成乙炔钠。在通乙炔的过程中需注意保持好反应釜低温,密切关注吸收水封槽情况,防止倒吸现象。打开烯醛计量槽相关阀门,缓慢匀速加入约100Kg烯醛(110-120L),时间控制在40-90分钟内。注意关注温度变化情况,前期应缓慢加入,后期可适当加大,若加不进料则可以适当通点氮气加压到烯醛计量槽。加完烯醛后继续反应30分钟,停止搅拌。工艺流程如图2所示。

图2.炔醇反应流程图

1.3炔醇水解及氨吸收操作

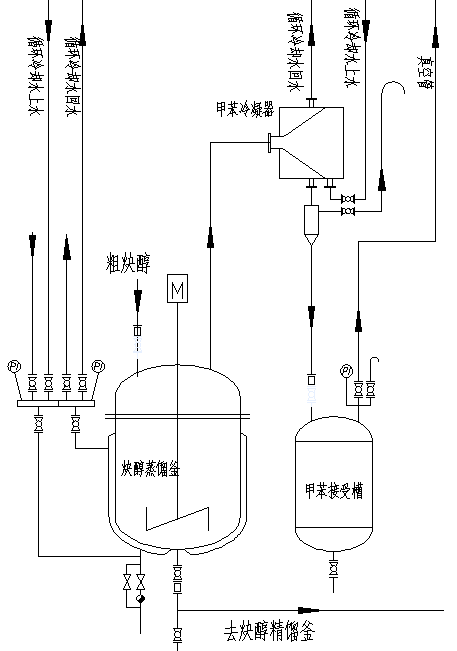

开启水解釜氨吸收系统,开启水解釜循环水,启动水解釜搅拌,将炔醇反应釜内物料全部放料到水解釜内。挥发液氨,直至水解釜内的温度逐步升到与循环水温一致。关夹套循环水,开启水解釜夹套的冷冻水阀及反应釜内盘管的冷冻水阀进行降温,将釜内温度降到-10℃以下。缓慢滴加(10-15%)盐酸进入水解釜水解,加酸到500L之后,需及时取样检测PH值,当达到PH值1-4时,停止加酸,静置分层。将下层的水层放走,上层有机层再经水洗2次使其PH值到6~7。水洗完毕后将有机层吸入炔醇蒸馏釜内。工艺流程如图3所示。

图3.炔醇水解及氨吸收流程图

1.4炔醇蒸馏甲苯及炔醇精馏

负压状态(-0.090~-0.095MPa)开启蒸馏釜夹套蒸汽阀将蒸馏釜升温到30~65℃,并保持。当没有采出液且塔釜温度已达到65℃后,继续蒸馏5-10分钟后停止蒸馏操作,停止通蒸汽,破真空,关采出,停冷却水等。将蒸馏釜内剩余物料全部压到炔醇精馏釜内。工艺流程如图4所示。

图4.粗炔醇蒸馏流程图

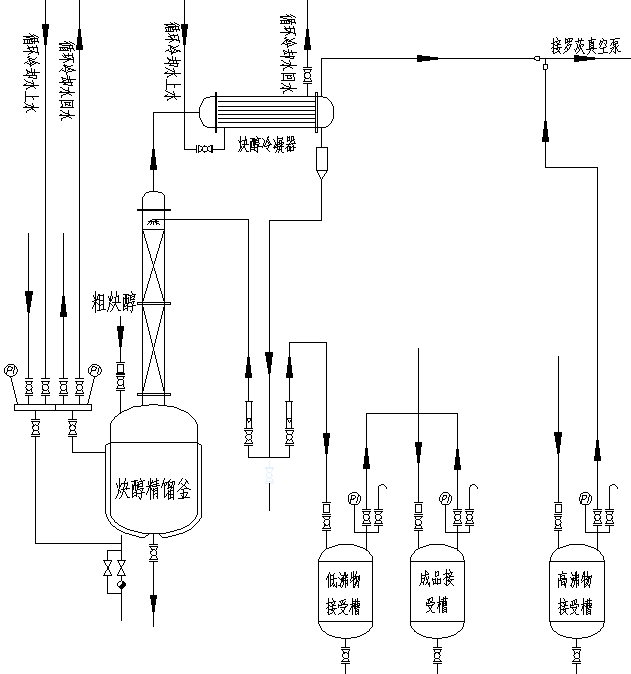

负压状态(-0.095~-0.099MPa)加热精馏釜至70~85℃,并保持。全回流5~10分钟即可开大采出到低沸物接受槽,关小回流阀,控制回流比在0.5~1之间。收集前馏分,至塔釜温度80℃左右,流量很小时停止收集前馏分,此时取样分析炔醇含量应达到85%以上,关闭低沸物采出阀及主精馏塔顶的出口阀。再将热油系统继续升温到120℃,提高真空度到-0.098~-0.1MPa,并保持。采出到成品接受槽。当没有采出液后,继续精馏5~10分钟后停止成品的精馏操作,结束精馏操作。工艺流程如图5所示。

图5.炔醇精馏流程图

2.生产装置存在的问题及优化

2.1烯醛未经蒸馏提纯容易带水,影响后续炔醇反应,增加氨基钠消耗,有一定的安全隐患。改造增加烯醛蒸馏工艺:负压状态(-0.090~-0.095MPa),烯醛反应釜逐步升温到85~100℃,并保持当有回流后5~10分钟开始取样分析,当分析结果合格后(即烯醛纯度≥98%),即可关小回流阀,保持少量回流,开大采出到烯醛接收槽内。当没有采出液且塔釜温度已经达到100℃后,继续蒸馏5分钟左右即可停止蒸馏操作。增加烯醛蒸馏操作后,烯醛含水大大减少,炔醇反应稳定性提高明显。

2.2乙炔钢瓶中的丙酮容易被乙炔带出,在浓硫酸干燥罐中被碳化,增加了浓硫酸的更换频率;丙酮易被带入炔醇反应釜增加副反应物。改用乙炔压缩机从乙炔气柜直接抽送乙炔,杜绝丙酮带入炔醇反应系统,并将原氯化钙干燥器ø300×h900增加至ø500×h1200,去除乙炔中的水分,增加乙炔流量计提高计量准确度,减少乙炔排空量,降低空间燃爆风险。降低了氯化钙与浓硫酸的更换频率,乙炔干燥系统运行更平稳,且减少了拆装运乙炔瓶(50瓶/d)的繁琐工作,大量节省人工,改善操作环境。

2.3炔醇钠水解釜操作不稳定,水解产品纯度波动(70~86%)明显,影响产品收率。影响水解收率的主要因素就是反应温度,水解温度越低副产物越少,但滴酸速度越慢,反应时间越长,设备使用效率越低。经过多次尝试,滴酸温度在0±1℃比较合适,温度再低酸中的水易结冰,温度再高,副产物会增多。

同时,对水解系统进行改造。原水解釜的一个滴酸口改为3个均布的滴酸口,同样的加酸量,每个加酸口加酸量只有原来的三分之一。稀盐酸槽由原来的300L增加至800L,配置稀盐酸浓度由15%降低至10%,降低局部反应剧烈程度,减少局部放热过高引起的副产物增加,同时稀释反应体系(因液氨已挥发,体系很粘稠,影响传热),增加传热面积,更利于反应热的移除。稀盐酸槽内增加冷却水盘管,稀释的盐酸先冷却至5℃左右,减少热量带入水解反应体系。使整个水解反应过程热量带入最低,局部放热最小,产生的热量更快移除。

通过以上改造和操作优化,水解反应产品的纯度得到了很大提升,且稳定性较好。为后期精馏提供了很好的条件,降低生产成本。

2.4烯醛反应釜增加专用冰机及冷却介质。用乙二醇代替原来的氯化钙水溶液,避免烯醛反应釜夹套或盘管内漏,氯化钙水溶液漏入釜内与氨基钠反应造成安全事故。

3.整个装置还存在待优化的地方。

3.1乙炔放空量较大,不仅浪费还存在安全风险,应尽快改造回收重复利用。初步设想,过量的乙炔直接回收到乙炔压缩机进口缓冲罐,加以利用。但要进一步分析从烯醛反应釜过剩排空的乙炔所含的杂质(主要是甲苯蒸汽与氨气)是否会影响乙炔干燥系统。

3.2水解前液氨挥发制成氨水外卖,造成液氨用量过大,增加成本,液氨储罐频繁充装液氨增加安全风险。初步设想增加氨气液化系统,将挥发的液氨重新压缩冷凝回液氨储槽加以使用,减少液氨充装与氨水外卖次数,降低成本,并能很好的消除装置周围氨气的味道,改善操作环境。

3.3蒸馏回收的甲苯含水较多,套用回炔醇反应釜易与氨基钠反应发生安全事故。应考虑增加2个甲苯分水罐,形成3级分水并加强监控和分析,避免甲苯带水进入烯醛反应釜。

3.4细粉装氨基钠投料采用人工投料,存在安全隐患。尤其南方梅雨季节,空气湿度大,氨基钠易与空气中的水气反应生成氨气,影响操作人员身心健康,应进一步优化。比如投料口前增设较密闭的投料斗,斗内微通氮气保持微正压与干燥,斗外侧增加振荡器,确保氨基钠加料完全。

3.5整套装置,操作点较多,且均为人工手动操作,不仅操作强度大,效率低,产品收率不稳定,还容易造成环境污染。除了烯醛反应,后续生产都较平稳,实现自动化可能性很大。

结语

该种“炔醇”生产工艺总体平稳可行。经过优化改造,安全性得到很大提升,大大降低工人劳动强度,生产更平稳,产品收率得到较大提高且稳定,经济效益良好。相信经过进一步改造优化,还有更大的提升空间。