广州地铁建设管理有限公司 广东广州 510000

摘要:盾构施工是地铁工程区间隧道施工最常用工法。钢套筒辅助盾构始发具有地质条件适用范围广、安全系数高、施工方便且可重复使用等优点。所以,在始发区域场地受限、地下管线复杂、地质条件较差等地段钢套筒始发工艺将得到广泛应用。本文结合十二号线二沙岛站~岭南广场站区间左线钢套筒始发工程实践,总结相关经验教训,为后续同类工程施工提供借鉴。

1引言

密闭钢套筒平衡始发是依据平衡始发原理,通过钢套筒这个密闭的空间提供平衡掌子面的水土压力,使盾构机破除洞门前即已建立了水土平衡的环境,始发等同于常规掘进,从而避免了盾构机始发过程中因为欠压或渗漏而出现塌方的情况。

2工程概况

2.1区间概况

十二号线二沙岛站~岭南广场站区间位于广州市越秀区与海珠区,线路始于二沙岛站,向东在广州发展公园内沿烟雨路行进大约300m后,侧穿陶苑酒家,下穿珠江、广州大桥,沿艺州路方向敷设到达岭南广场站。区间左线起讫里程为:ZDK33+115.600~ZDK34+918.800,长1804m。隧道埋深约10.7~25m,线路平面最小曲线半径为470m,纵断面为V形坡,最大坡度为27‰,采用盾构法施工。

2.2始发段地质情况

盾构始发端头地层自上而下依次为<1-1>杂填土4.65m、<2-1b>淤泥质土1.4m、<2-2>淤泥质粉细砂7m、<7-2>强风化粉砂质泥岩1m、<8-2>中风化粉砂质泥岩6m,洞身范围内上部2m为<2-2>厚淤泥质粉细砂,下部为<7-2>、<8-2>强中风化粉砂质泥。始发端头隧道顶部埋深约10.7m,地下水位埋深约2.7m。

2.3始发段周边环境

二沙岛站位于广州发展公园内,二岭区间左线盾构始发端0~13环位于车站围挡内,14~20环位于广州发展公园,21~30环下穿琪林街,其中在琪林街两侧范围现状有1条DN100给水管、埋深0.3m,1条DN118中压燃气管、埋深1.1m,1条DN1200雨水管、埋深2.2m,1条DN300给水管、埋深1.2m,1条110KV电力管、埋深0.4m,在穿越琪林街后盾构机长距离在广州发展公园内掘进。

2.4盾构始发端头加固设计

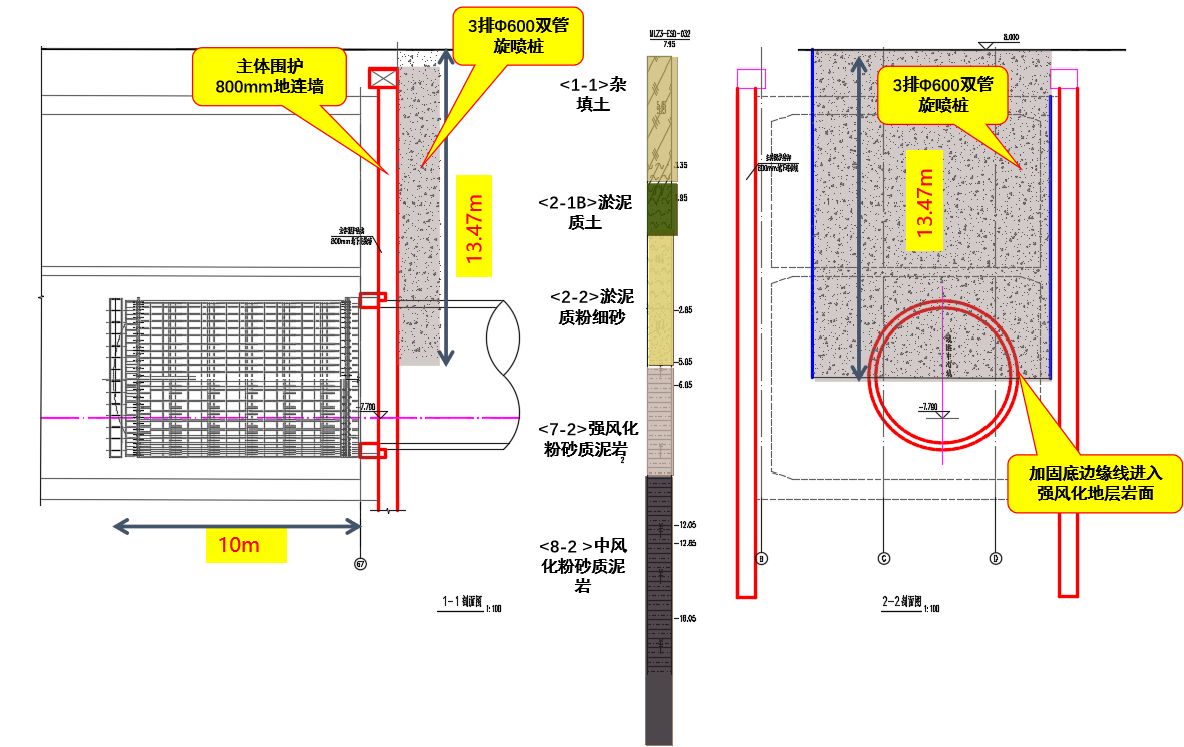

二岭区间盾构始发端头采用钢套筒始发,端头设置三排600@450双管旋喷桩加固。加固范围:平面宽度范围为左右线盾构管片外轮廓外2m;加固深度:旋喷桩加固至强风化地层岩面线。

图1 二岭区间左线盾构始发端头加固设计图

3钢套筒设计

筒体总长11430mm,筒体内径7150mm,分四段,每段又分为上下两半圆,钢套筒主体重量约124.68t,钢套筒中心至底部3750mm,筒体内压2bar的技术标准,筒体材料用20mm厚的钢板。每段筒体的外周焊接纵、环向筋板以保证筒体刚度,筋板厚20mm,高100mm,间隔约550*600mm。每段筒体的端头和上下两半圆接合面均焊接圆法兰,法兰用40mm厚的钢板,上下两半圆以及两段筒体之间均采用M30、8.8级螺栓连接,中间加10mm厚橡胶垫。

4始发过程中出现的问题分析

-4环千斤顶行程推到1600mm,此时刀盘刚通过了地下连续墙进入旋喷桩加固区,白班磨桩掘进参数(速度5~10mm/min,推力800~900T,扭矩800~1200kN·m),晚上21:00夜班开始推进时出现水量大、螺旋机喷涌现象,掘进速度仅有1mm/min,推力增大至1500t,-4环剩余20公分推进时基本上处于喷涌状态。现场对喷涌原因进行初步分析,主要是交接班时间过长,由于地下水较丰富,长时间停机导致地下水汇集造成持续喷涌。-4环管片拼装完成后,继续进行-3环推进,推进速度仅0~1mm/min,持续加大推力,推力峰值达到2300t,推进速度仍无改观。

图2.(-4环千斤顶行程1600mm盾构机与隧道位置关系示意图)

5 原因分析

(1)刀盘结泥饼

针对推力大,扭矩小无速度的情况,刀盘面板可能局部结泥饼,部分刀箱也存在结泥饼的可能性,以至滚刀不能有效切入掌子面,无贯入度。且推进过程中螺旋机一开就喷涌,基本都是稀泥和细砂,无岩层碎块或地连墙混凝土块,土仓壁可能结泥饼,致使螺旋机前闸门通道不畅通。

(2)“铁板砂”现象

盾体往前走的过程中与钢套筒之间形成负压活塞,且套筒内砂子回填太密实,盾体前移过程中拖动砂子前移,在盾体与地下连续墙的周边空隙处固结密实(刀盘开挖直径6700mm,前盾6660mm,周边空隙20mm),形成楔子效应。盾体被拖住导致总推力变大,掌子面有效推力减小。

钢套筒设计填砂约90方(含土仓),实际填砂约80方,因做保压试验,持续时间15天,因钢套筒刚开始接缝位置及活动环处渗漏较多,过程中一直加入膨润土进行保压并对渗漏点进行处理后,仓内压力可保持在1.5bar,30min下降约0.4bar。

(3)盾体被异物卡住

盾体底部或下侧可能有异物卡住,或者洞门环内焊接的承托短钢轨脱落在盾体前进的过程中被挤住,产生较大的阻力,目前刀头姿态相对始发时往下走约30mm。

6 事件处理方案

6.1 针对刀盘及土仓结泥饼采取的措施

(1)采用明洁的泥岩分散剂,按照与水的质量比1:5稀释后,通过工业水箱往刀盘面板注入刀盘前方,注入混合液容量为1.2方(分散剂200kg,水1000kg),注入过程中0.5rpm转动刀盘,并每隔30min转动一次,每次持续时间3~5min,转速0.5rpm,左右转交替进行,浸泡时间至少12小时。(2)更换泡沫剂品牌,明洁泡沫剂进行渣土改良,抽排渣土时螺旋机转速提高至6转以上,仓内有块状物流出,通过取渣样分析,泥坨较多,有混凝土块及部分建筑垃圾,可能因螺旋机喷涌造成刀盘前方塌陷,刀盘上方杂填土掉入土仓内。(3)对泡沫剂发泡效果进行检查,拟定合适的泡沫比例,发泡率及开口度。

6.2 针对活塞及楔子效应采取的措施

采用径向注入膨润土置换钢套筒内泥砂。通过钢套筒第四节、第三节以及过渡环的中下部球阀排泄钢套筒内泥沙,钢套筒顶部4个检查蝶阀全部开启,通过前盾径向注入孔注入膨润土,同时通过前盾径向注入孔和钢套筒预留开孔球阀,采用高压气管及振动器辅助,冲开盾体与地连墙处固结密实的砂土,从钢套筒底部排出砂土约15方,膨润土共计注入约21方,减轻或消除楔子效应,润滑盾体以减少摩阻力。

6.3 针对盾体被异物卡住的措施

(1)为确保增大推力后反力架稳定,现场对反力架斜支撑进行加强,斜撑上部与反力架焊接位置加焊5道三角钢板,增大与斜撑的受力面积,同时防止反力架上浮。底部预埋钢板位置受力面钻32孔6个,两边各4个,钻孔深度不小于200mm,用长约350mm的32的圆钢锤击打入孔内,并用钢板连接反力架预埋件与圆钢,增大其整体受力性能。(2)反力架自身螺栓连接缝隙较大的地方采用20mm厚的钢板焊接封堵,防止反力架自身刚度出现问题。

上述三项措施同步进行,在分散剂泡仓及膨润土置换泥沙后,进行复推,推进平均速度约11mm/min,其他参数也较之前有明显改善,推力降至1500~1900t,刀盘扭矩为2500~3500kn.m,刀盘转速1.2rpm。

7 经验总结

7.1管理方面

(1)盾构机安装完成后,钢套筒上部下井之前,现场管理负责人要认真检查套筒内有无杂物,特别是吊耳等会卡住盾体的铁质物件掉落套筒内,如果发现有必须清除后方可安装套筒上部,检查过程及结果留好影像资料。(2)负环管片安装之前,现场管理负责人要再次检查钢套筒内及刀盘前方有无会卡住盾体的铁质物件,刀盘前方的木方或钢管等所有杂物要清理彻底,检查过程及结果留好影像资料。(3)始发前要规范盾构施工,对盾构设备进行全面检查保养,保证设备“安全、连续、快速”掘进,完成盾构施工。

7.2技术方面

(1)钢套筒安装时,每一节与每一节之间和每一节的上下部连接处,除安装密封止水条,接缝必须打密封胶,螺栓连接紧固,防止后期保压效果不理想,影响盾构始发施工节点。(2)盾构机下井之前,检查洞门掌子面地下连续墙是否有钢筋侵入隧道,可在3、6、9、12点位(上、下、左、右)区域破除深度至少10cm(第一层玻璃筋露出),长宽均不小于20cm的槽口,检查是否有钢筋侵入隧道范围。(3)盾构下井之前,第一次填砂采用干净的中粗砂并掺拌少量的膨润土,每一节底部可添加50kg,主要是填充套筒内轨道之间的空间。(3)在前盾位置下部分用消防沙袋堆码起来,前盾上半部分用棉被叠码整齐,用麻绳将棉被拉结形成整体,然后将钢套筒轨道到钢套筒上下连接位置处空间填充饱满沙土(第二次填料),仓内因消防沙袋隔断,不填充沙土。(4)第-7环、-6环、-5环管片安装完成后,刀盘前方距离地下连续墙保留5~10cm空隙,钢套筒第三次填料采用惰性浆液,每一槽(1方/槽)通过搅拌站按照配合比拌制好,粉煤灰:砂:膨润土:水=400::779:100:324(单位:kg,具体可根据浆液流动性适当调整配比),填充饱满套筒上部空间及土仓,惰性浆液能有效防止沙子板结形成“铁板沙”。

结语

钢套筒始发技术,成功克服了在不良地质条件下及周边环境较差不具备始发端头地层加固条件下的盾构始发的风险。本文结合工程实例,对钢套筒始发过程中出现的问题进行原因剖析,关键环节的技术经验总结具有较高的借鉴意见。