淄博龙沣化工有限公司 山东淄博 255400

山东蓝帆化工有限公司 山东淄博255400

淄博蓝帆投资有限公司 山东淄博255400

摘要:为了实现聚丙烯装置凝液余热的利用,对其回收利用进行了分析,并对装置进行了工艺优化和改造。结果表明:通过采取将聚丙烯装置丙烯轻组分汽提塔再沸器凝液全部回收,并将凝液余热作为高压丙烯洗涤塔再沸器热源、催化剂或给电子体等介质的加热或伴热热源的措施后,蒸汽用量降低了5.5%,凝液回收量增加了40%,外送凝液温度由95℃降低至50~55℃,高压丙烯洗涤塔再沸器运行周期延长至3a。

关键词:化工生产;蒸汽;凝液;余热;再沸器;回收

引言

我国工业节能减排主要通过传统工业领域系统改造、高耗能通用设备改造、余热余压高效回收利用、碳封存与捕捉等措施来实现。目前,高、中品位工业余热资源得到了很好的利用,低品位余热主要以直接利用(如作为工艺热源或生活供暖热源),热功转换(如有机工质发电),制冷或制热(如溴化锂制冷机组)等方式利用,但是由于低品位余热利用存在热源焓值低,回收需要中间介质,中间介质传输耗能,投资回收期较长以及热源供应不稳定,部分环节技术不成熟等问题,导致工业低品位余热的利用率不高。煤化工行业存在大量的低品位余热(如低压蒸汽凝液),有效地利用这些低品位余热不仅对项本身具有一定的经济效益,对节能减排亦有深远的意义。

1聚丙烯装置蒸汽凝液系统

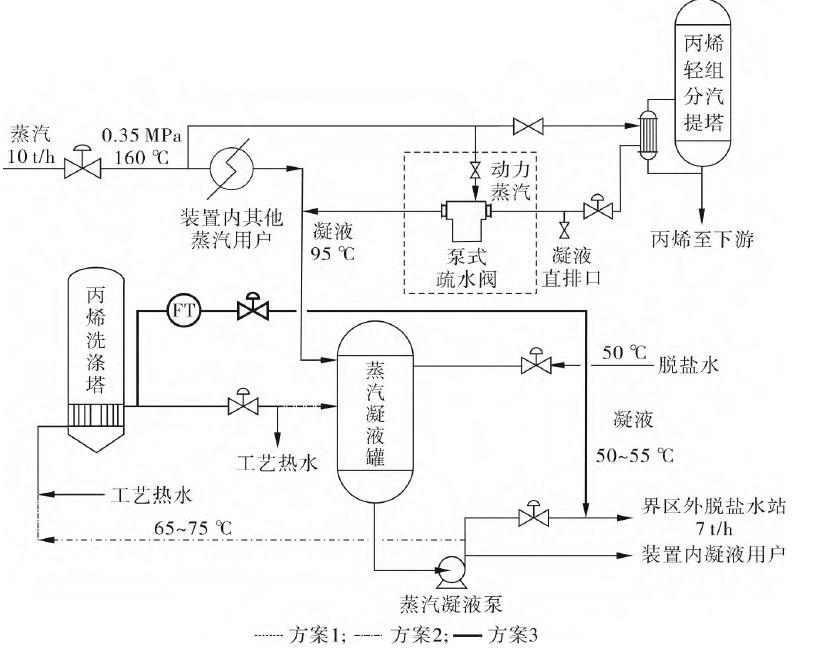

由图1可见,聚丙烯装置内蒸汽主要用于环管反应器出口闪蒸线、干燥氮气加热器、精制塔/汽提塔再沸器、丙烯汽化器、工艺介质伴热等,大部分凝液被回收至凝液罐。蒸汽凝液罐液位采用分程控制,正常时通过调节阀控制凝液外送量维持液位稳定,在装置内凝液用户需求量较大或开车过程等特殊情况时,通过调节阀向罐内补充脱盐水来保证凝液系统的正常运行。

2.聚丙烯装置蒸汽凝液余热回收利用可行性

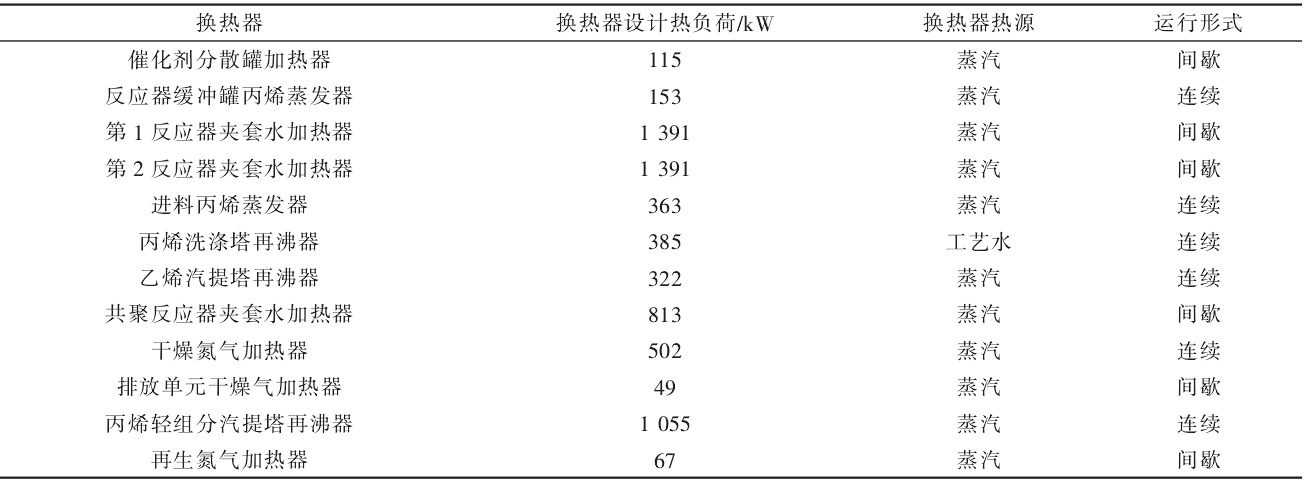

聚丙烯装置凝液温度约为95℃,而界区外脱盐水站对凝液的需求温度为50℃,凝液的可利用余热较多(约为365kW)。由表1可见,装置凝液的实际热负荷可满足部分换热器的热负荷要求,可以替代蒸汽或热水作为这些换热器的热源。同时,装置伴热系统大多设计采用蒸汽伴热,而对部分含轻组分的介质会出现蒸汽伴热温度过高,使得轻组分气化,进而导致泵不上量或流量计测量偏差等问题;或者对于循环水、工艺水等仅用于防冻目的的介质,过高的伴热温度也是一种能源浪费。因此,对这2种介质利用凝液余热伴热,可避免介质气化带来的运行问题和能源浪费问题。

图1聚丙烯装置凝液流程示意

表1聚丙烯装置主要蒸汽和热水换热器

3.聚丙烯装置蒸汽凝液余热利用方案

3.1丙烯轻组分汽提塔再沸器凝液回收

丙烯轻组分汽提塔再沸器采用蒸汽加热,再沸器产生的凝液(约2t/h)全部回收至凝液罐,但在实际运行中由于凝液产生量较大、背压低等原因,导致再沸器凝液无法有效回收。目前,大部分同类装置将这部分凝液就地排入污水系统,既造成了凝液水和凝液余热的浪费,还增大了污水产生量和污水处理成本;还有部分同类装置通过在再沸器出口增加凝液收集罐、凝液增压泵等改造实现了凝液回收,但是存在投资较高、流程复杂、维护量大等缺点。本工作在再沸器凝液出口增加1台泵式疏水阀,通过泵式疏水阀的增压作用实现凝液的回收(见图1中方案1)。当入口凝液压力高于出口背压时,它作为普通的疏水阀阻气排水;当入口压力低于出口背压时,它成为动力蒸汽驱动的疏水阀泵,对入口凝液进行增压使其压力高于出口背压,实现凝液的正常输送。该方案的投资仅为前述同类装置改造方案的5%左右,且省去了储罐、泵、控制仪表、动力通讯电缆等维护内容,是投资少、效率高的解决方案。

3.2高压丙烯洗涤塔再沸器热源优化

在选择可优化的换热器时,优先选择连续运行、热负荷需求与凝液余热负荷接近的设备,实现凝液余热最大化连续利用;优先选择以热水为热源的换热器,这样可大大减少涉及到的管线、设备改造工作量,便于实施。高压丙烯洗涤塔再沸器加热介质采用装置内部工艺水,工艺水中含有少量聚合物粉末、轻质油等。当粉末和轻质油结合后,黏性增加,很容易黏附在管壁上,这样就造成再沸器管束结垢,换热效率降低,影响洗涤塔的正常操作,严重时甚至导致装置被迫停车清洗再沸器。

3.3储罐、管线加热、伴热介质优化

部分催化剂/助催化剂储罐盘管、夹套或伴热热源白油、外给电子体、液压油、抗静电剂储罐/缓冲罐和管线在设计时,全部采用蒸汽加热或伴热,其目的是为了维持储罐内介质在一定温度,防止介质黏度过大影响输送。使用蒸汽加热或伴热时,由于蒸汽温度远远高于物料所需温度的保持范围,一旦调温不当,会造成局部物料过热;致使部分介质或介质中少量的轻组分气化,造成物料损失或输送、计量不稳定,进而影响正常运行或产品质量,严重时会因主催化剂计量冲程漂移产生暴聚。另外,蒸汽伴热消耗的总能量是保持伴热管在所需温度实际能量的十几倍,蒸汽疏水器、蒸汽泄漏以及供给返回系统,都会浪费大量的热量;相比而言,热水伴热运行平稳,伴热均匀,易于操作,可大大减少伴热系统泄漏和维护工作量,减缓管线汽蚀或冲刷作用,能源利用率相对较高。为此,本装置采用凝液(65~75℃)代替蒸汽,在保证不影响加热或伴热效果的前提下,可完全避免上述蒸汽伴热的缺点,提高装置工艺运行和产品质量平稳率。其他介质伴热热源装置部分介质(如循环水、工艺水等)的伴热仅仅是出于防冻的需求,对伴热热源温度要求较低,也可采用凝液代替蒸汽作为伴热热源。本装置将此类介质的伴热热源全部改造为凝液。通过实施上述措施改造后,装置冬季防冻蒸汽流量减少约850kg/h。

3.4凝液回收流程优化

采取上述措施后,界区外送凝液的温度从95℃降至65~75℃,凝液温度仍偏高,余热仍未得到有效利用,因此,对凝液回收的流程进行进一步改造(见图1中方案3)。在丙烯洗涤塔再沸器回水线上设计1条直接返回界区的凝液线,通过凝液罐液位串级控制该路凝液流量,使得装置产生的全部凝液通过此管线外送界区外。由于丙烯洗涤塔再沸器回水温度(50~55℃)较低,这样既保证了界区外送凝液温度达到脱盐水站温度要求,还避免了这部分凝液返回凝液罐后引起的凝液泵出口温度降低,进而影响丙烯洗涤塔再沸器热负荷的问题,实现了装置凝液余热的最大化利用。

4.优化改造效果

该聚丙烯装置通过对凝液回收系统一系列改造和优化,蒸汽用量降低约5.5%,外送凝液流量增加40%以上,外送凝液温度由95℃降低至50~55℃,在满足凝液下游用户温度要求的条件下,实现了凝液余热的最大化利用。

总结

通过采取将聚丙烯装置丙烯轻组分汽提塔再沸器凝液全部回收,凝液作为高压丙烯洗涤塔再沸器热源、主催化剂或给电子体等介质的加或伴热热源,以及对高压丙烯洗涤塔再沸器凝液回收流程进行优化等措施,实现了聚丙烯装置凝液余热最大化利用。实施优化措施后,蒸汽用量可降低5.5%,凝液回收量可增加40%,外送凝液温度由95℃降低至50~55℃,高压丙烯洗涤塔再沸器运行周期延长至3a。

参考文献

[1]邵璐.环氧乙烷装置多效蒸发系统的工程故障诊断及解决方法[J].石油化工设计,2021,38(04):39-44+6.

[2]陆朝阳,田俊凯,范昌海.丙烷脱氢装置汽轮机的在线清洗研究[J].上海化工,2021,46(02):28-31.

[3]王高峰,孔岩.IGCC蒸汽凝液回收利用研究[J].化工设计通讯,2021,47(01):140+177.

[4]钱帅丞.论石油化工工艺装置蒸汽管道配管设计的研究[J].华东纸业,2020,50(02):37-40.