青海能源发展(集团)安全环保监察局驻鱼卡安监分

局:816200

姓名:朱彦来

出生年:1983.6.5

性别:男

籍贯:青海、化隆

单位:青海能源发展(集团)安全环保监察局驻鱼卡安监分局

单位邮编:816200

职称:助理工程师

学历:大专

研究方向:采矿工程

摘要:当前推进智慧矿山建设的进程在不断加快,智能化工作面的建设更是重中之重。本文探讨了采煤机采高测量方法,采煤机姿态的确定方法,阐述了采煤机姿态确定的复杂性。简要讲述采煤机采高自动调节的机制,采煤机采高自动调节能够有效提高工作面工作效率,加快工作面智慧化进程。

关键词:采煤机;采高测定;自动化控制

随着煤矿开采技术与理论的不断发展,目前的综采工作面正在向智慧工作面演变。煤矿智能开采要求工作面实现采煤机定位,采高确定、调整,液压支架自动跟机,程序割煤,记忆截割,远程检测控制等。

采煤机采高的调整是通过采煤机内部伸缩油缸推动摇臂绕定轴旋转,从而调节滚筒高度。通过测量摇臂的角度即可确定采煤机的采高。也可通过其他方式确定采高,但显然使用角度传感器测量摇臂角度确定采高更简便和经济。

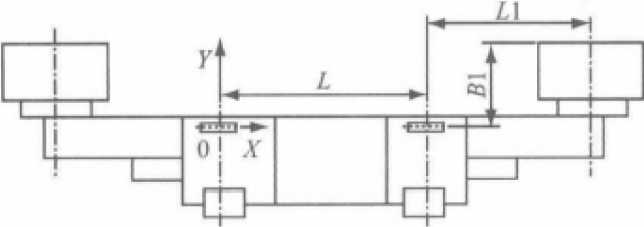

图1采煤机结构尺寸图

一、采煤机采高测定方案

1.1采煤机姿态表达

采煤机有两个运动方向,分别为采煤机前进方向和工作面推进方向;工作面存在倾角,采煤机高度也发生变化;故机身状态需三个参数表示。

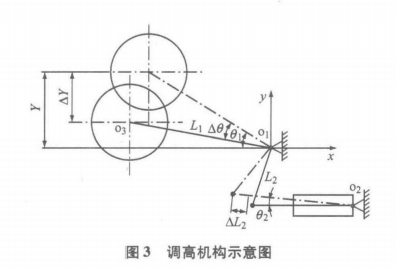

图2调高机结构示意图

采煤机姿态反应工作面的地形条件,且对滚筒高度有巨大影响。设采煤机机身高度H1,摇臂长度L1,采煤机与水平面夹角为α,调高摇臂与水平面夹角为β,采煤机滚筒高度Hg。则

Hg=H1+L1sin(β—α)

由于工作面的复杂性,工作面很难做到水平布置,则将采煤机的倾斜角度沿工作面方向设为一个基准x,沿工作面推进方向设置为另一基准y,设采煤机与y基准之间的夹角为γ(又称横滚角)。采煤机滚筒与采煤机底座的中心距离为B1(在基准y方向),得到采煤机滚筒高度差ΔH为:

ΔH=B1tanγ

可得采煤机滚筒高度H',计算公式为

由上式知,采煤机滚筒割煤高度与采煤机的姿态角有着紧密直接的联系,进行采煤机姿态测量与分析研究,既便于获得采煤机的地理位置信息,又对采煤机自动调高的分析与设计具有重大贡献。

1.2采煤机截割滚筒位置表达

采煤机调高机构是拥有良好动态性能的液压伺服系统,调高装置的协同运动决定了采煤机截割滚筒的位置。通过电液伺服系统控制液压油缸的伸缩量,从而实现采煤机截割滚筒的调高。采煤机调高运动并不是太过复杂的运动,设滚筒截割高度变化量Δh,摇臂角度变化量Δθ,有

Δh=f(Δθ)

综合考虑,采煤机在各种情况下布置时,采高H为:

ΔZ:浮煤厚度,mm;

H1:采煤机高度,mm;

Y:滚筒中心距回转中心垂直高度,mm;

R:滚筒半径,mm

L2:油缸行程,mm。

最终可得:

H=ΔZ+H1+Y+R+L1sin(β-α)-L2tanα-B1tanγ

二、采煤机位置定位

采煤机常规定位技术有齿轮计数定位、红外线定位、超声波定位、无线定位技术。新技术有采煤机惯性导航定位技术。齿轮计数定位法是通过计算采煤机牵引部齿轮转动数,乘以固定的齿轮周长,即可得到采煤机的位置,缺点是确定的位置不够精确,采煤机行走距离越长,偏差越大,并且对采煤机的姿态反应不全,只能表示采煤机的一维运动。超声波定位法可以在支架上装声波传感器,采煤机上装超声波发生器,当采煤机运动到支架附近时,支架即可感受到采煤机,缺点是井下声音环境复杂,干扰较大。红外线定位、无线定位,都相似与上述提到的超声波定位法,以大角度发射信号,根据各支架接收到的信号强度,相角不同,通过建立模型可以分析出采煤机的位置,能够三维显示采煤机姿态;缺点是井下环境复杂,例如粉尘等对信号影响大,需要安装的数量多,对井下数据通信要求高,费用高。采煤机惯性导航定位技术不需安装外部传感器,只需在采煤机上安装高精度陀螺仪和加速度计,实时检测记录数据,根据采煤机初始姿态数据,通过积分运算,便可得到采煤机实时姿态,运动轨迹,运动趋势,缺点是,采煤机在工作面割煤动作多,受工作面设备布置影响等,不规则振动多,震动会极大地影响采煤机态势感知结果,所以需要研究避震措施或设计出优秀的方法算法对数据进行校正,但会给对象加上惯性环节,与实际过程有些不同。

三、采煤机采高自动调整

采煤机实现采高自动调节,要求采煤机控制系统能够自动收集、分析数据,自动做出调整,数据自动收集依靠采煤机姿态感知技术可以实现,数据分析可以通过预见控制、神经网络、灰色系统等方法进行分析预测,采煤机采高模型控制算法控制采煤机采高。

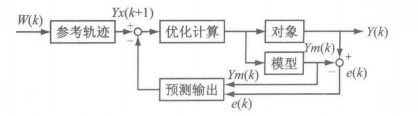

图3采煤机采高模型算法系统原理图

收集数据是将采煤机的采高、姿态、温度等数据通过传感器收集后传输至PLC控制中心。分析数据则是通过建立好的模型算法,将输入的数据进行适当处理排除错误数据,做出预测处理,模型输出误差经过反馈处理后,再次输入,形成闭环控制系统,使系统能够自动调节。分析处理系统能够根据监测系统输入的数据,对采煤机状态、姿态进行分析,做出正确决策,将下一步割煤姿态转换为数字信息传输给执行系统。执行系统是依据分析系统传输的数据,将数字信号转换为采煤机的动作。该系统是通过采煤机姿态自检,系统自身通过分析得出采煤机割煤方式,调整采煤机姿态,再通过采煤机姿态自检,监控采煤机的运行状态,不断修正,从而实现采煤机自动调整。

该系统开机后可选择是否自动控制,若选择手动控制则选否,手动控制采煤机割煤过程中,采煤机会将人的操作过程记录下来,编写为记忆截割程序,操作员可选择是否进行记忆截割;若选择自动割煤,采煤机采高控制系统将载入储存的记忆截割程序进行割煤,割煤过程中,采煤机会不断监测自身数据,通过控制系统的不断校正,最终实现采煤机自动化割煤。该系统控制对象是采煤机截割滚筒高度和截割滚筒传动电机转速,采煤机截割滚筒传动电机的电流大小与截割力矩大小有相关关系,通过大数据分析,可以初步对应电流大小与煤或岩石的对应关系,从而监控截割部传动电机电流大小即可确定割煤状态。

四、结语

采煤机割煤是工作面保质保量运行最关键的一步,该问题的解决与否直接关系到智能化工作面的建设进度。本文简单的对采煤机井下采高测量进行了分析,对采煤机如何记忆截割与采高自动调整提出了一些解决方法。

参考文献:

[1]张伟,张福建.采煤机自动调高数学模型分析[J].煤矿机电,2007,(5):27-29

[2]张宇栋.采煤机自动调节截割技术研究[J].机械管理开发,2018,第33卷(6):175-176

[3]胡亚忠.基于PID控制的采煤机姿态控制系统的研究[J].机械管理开发,2019,第34卷(3):220-221