国家能源集团宁夏煤业烯烃一分公司 宁夏灵武 750411

CTO I Branch Ningxia Coal Industry Co.Ltd Ningxia Lingwu 750411

摘 要:气体分离工艺指的就是在气体当中将可用气体提取出来,并将其制作成具有更高利用价值的气态产品,比如常见的氧气或者氮气产品,在我国的医疗事业与工业领域当中都有着十分广泛的运用。但是在种类丰富的气体分离工艺当中,效果最为优良的就是深冷分离,运用这种方法制备产生的气态产品也往往有着更高纯度。为此,本文基于气体分离法当中的低温深冷分离法、膜分离法以及吸附法的对比分析,着重探讨气体深冷分离法的核心工艺与流程,并结合氧气与氮气的深冷分离工艺,深入分析气体深冷分离装置与设备,希望能够借此提高我国气体深冷分离新工艺的可持续发展,促进我国医疗事业、工业行业等诸多领域的快速发展。

关键词:气体深冷;分离工艺;工艺流程;装置与设备

现阶段,在气体制备过程中,选择科学合理的分离装置和工艺方法,能够有效提高氧气、氮气等气体的制备分离纯度与质量,其重要作用不言而喻。目前,深冷分离工艺由于具有较强的可操作性与经济性优势,因此往往会受到越来越多生产企业的欢迎,近些年以来,在我国的气体深冷分离领域当中,相关科研工作人员进一步加大了对深冷分离工艺的优化与升级,使得氧气、氮气等产品的制作纯度能够达到99.9%甚至更高,这一方面有效满足了我国当前的气态产品市场需求,另一方面也使得大部分生产企业都能够在生产过程中创造出更多的社会价值与经济价值。

气体分离法概述

低温深冷分离法

低温深冷分离法也叫做低温精馏法,实际上这种方法通常选择机械方式,压缩与冷却现有气体,再借助于绝热膨胀和节流膨胀方法分离气体。但是在气体制备期间,这种方式具有最大的能源消耗量,只有更大规模的氧气与氮气制作企业才能够应用这种方法,同时从我国当前的制氧企业实际情况来看,有八成左右的氧气都是借助于气体深冷工艺来实现的,伴随着这一技术手段的快速发展,该工艺的能源消耗量也正在不断减少,应用前景也越来越广阔。低温深冷分离法通过压缩处理空气,而后让气体膨胀,并将其转换成液体,再结合氮气、氧气等气体的不同沸点,通过精馏塔完成精馏,分离液氮与液氧。而上塔一般具有分离作用,下塔则具有初步分离与液化的作用。基于高压低温这一环境,下塔能够液化气体,结合氧气、氮气等气体的不同沸点,将空气当中的氮气与氧气分离出来,从而获取较高纯度的气体。

膜分离法

膜分离法就是借助于有机聚合膜,通过对聚合膜存在的良好渗透性优势,从气体混合物当中制备出企业所需生产的气体。这种方法更多用于制作氧气。但是相较于深冷分离法来说,该方法制作与生产过程中所生产的气体产品一般具有较低纯度,比如在生产的氧气产品当中,纯度往往只有25%-35%左右,因此相较于气体深冷分离法来说,膜分离法具有明显劣势[1]。

吸附法

吸附法主要就是借助于固体吸附剂所蕴含的吸附作用,让空气借助于填充一些多孔性的物质一分于筛的吸附塔当中,通过分子筛针对不同分子所具备的选择性吸附这一特性,在生产和制备气体过程中,首先应用PU-8型分子筛,吸附气体。而后借助于吸附气体当中的氮气作用完成氧气制作,该气体制备方法会消耗较小的能量以及投资成本,同时具有操作简单的特点,但是当吸附剂满足饱和状态之后,则应当同构变压解析再生技术,将吸附剂原本的吸附功能恢复,自此期间具有较大的能耗损失,同时制备所得产品纯度相对来说也不够高,产量也更小。根据上述气体分离法,气体深冷分离法属于最为实用的一种,制备出的产品纯度也相对更高。

气体深冷分离法的核心工艺与流程分析

核心工艺

深冷分离法也叫做低温分离法,常用于工业生产领域当中,气体深冷分离法具有较为广泛的应用范围,产品产出效率也更高。就混合气体来说,所有气体沸点都有着一定的差异性,结合气体沸点的不同,精馏塔可以有效区分不同气体,但是在精馏开始之前,需要及时有效的将气体当中存在的杂质清除。比如二氧化碳、一氧化碳以及其他大分子化合物,一旦气体当中的杂质过多,则会对设备正常运行产生直接影响。与膜分离法和吸附法对比来看,深冷分离法长期处于低温的生产工艺状态环境之下,因此也能够在一定程度上清除气体当中存在的杂质,特别是在低温高压的状态下,气体能够获取更高的纯净度[2]。

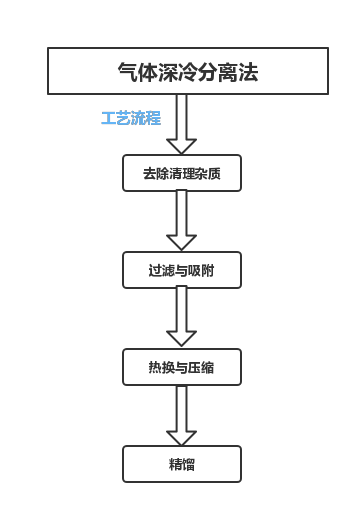

工艺流程

去除清理杂质。针对固体颗粒来说,可以操作自结式的空气过滤器或分子筛,该方式能够有效清除气体当中存在的固体颗粒与粉尘。通过净化处理过后的气体再进入到空气压缩机内之后,能够实现增压过程,增压完成之后气体会被输送到冷却塔当中,冷却塔主要可以分为两层,上层为冰机冷水冷却,下层为循环水冷却。在气体冷却期间,温度降低,其中的杂质接触水过后受到洗涤,从而起到良好的净化除杂效果;

过滤与吸附。主要借助于分子筛,针对冷却塔当中的游离气体进行过滤与吸附,将气体当中多余的二氧化碳和水蒸气清除,借助于这种方式,可以有效避免在后续生产过程中因为气体急剧膨胀而导致的冷堵现象出现;

热交换与压缩。就氮气与氧气这两种气体产品来说,通过热换器和压缩器将其调整到一定压力与温度之后,可以供给到下游用户直接利用。

图一:气体深冷分离法工艺流程

氧气与氮气的深冷分离工艺

当气体通过除杂工序之后,导出气体会进入到下塔当中完成预分离工作,下塔顶部会出现纯氮气,并在底部位置获取富氧液态空气,而下塔顶部位置的一些氮气在通过热交换器复热作用之后会被直接送出界区。另一部分氮气则会在主冷凝蒸发器当中直接转换为液态氮气,这部分液态氮气在主冷凝蒸发器中抽出之后,主要可以分为三大部分,其一为下塔回流液、其二为进入到液氮的过冷器,通过进一步的冷却,该部分液氮会存储到液氮贮槽当中,此时从下塔当中抽取出来的液氮通过冷却器会被输送到上塔塔层当中,并成为上塔回流液,最终通过精馏得到更高纯度的液态氮[3]。

气体深冷分离装置与设备分析

气体深冷分离更加适用于生产大批量的工业气体,所以对于装置与设备的要求一般较高。现阶段,在气体深冷分离法研究当中,主要制备与除杂装置包括自洁式空气过滤器、循环水泵、分子筛、空气压缩机、空冷塔、主换热器、精馏塔以及冰机等,这些装置与设备一同组成了分离系统。就其中的某一个单独设备而言,在挑选过程中必须要充分了解该设备的功能参数的连续性,从而提高生产效率与质量[4]。

结束语

综上所述,在工业生产等诸多领域当中,气体深冷分离法都以自身独特的优势得到了广泛运用,并取得了十分不错的成果,因此要求相关工作人员必须严格把握其中的工艺流程,提高该方法的应用水平与效果。

参考文献:

[1]曹蕊.气体深冷分离技术探讨[J].云南化工,2021,48(12):97-99.

[2]贺江波,吴昊,王胜军.天然气低温分离工艺中汞的分布特征及控制措施[J].天然气化工(C1化学与化工),2019,44(03):71-76.

[3]孙辉.气体深冷分离工艺探讨[J].石化技术,2018,25(11):200.

[4]康庆元,徐恒彪.气体深冷分离工艺探讨[J].云南化工,2018,45(02):109.