中铁二十四局集团江苏工程有限公司 江苏南京 210000

摘要:以刘村互通分离式主线桥52m钢箱梁上跨梅山铁路及宁芜铁路为例,根据现场环境、铁路封锁时间、铁路运营安全等因素确定采用拖拉法施工工艺。在拖拉施工过程中对每一步骤进行细化,缩短钢箱梁上跨双线铁路不稳定状态时间,保障拖拉施工安全,并为类似项目钢箱梁拖拉施工提供借鉴。

关键词:双线铁路 钢箱梁 拖拉施工

1 工程概况

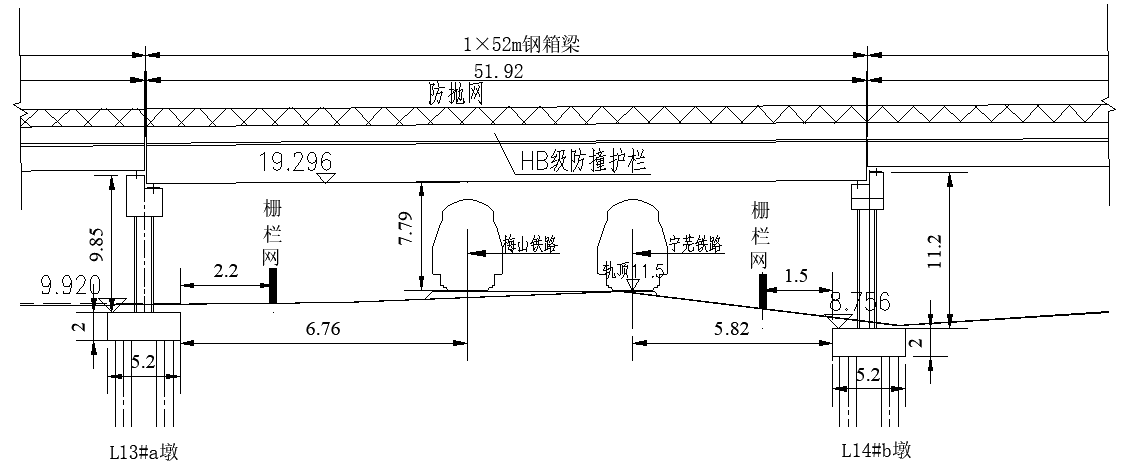

南京至马鞍山国家高速公路油坊桥互通至铜井镇段扩建新建刘村互通L分离式主线桥,桥梁起点桩号LK8+395.52,终点桩号LK9+171.142,桥梁全长775.632m,桥梁依次跨越S001省道、宁芜公路、梅山、宁芜铁路以及两条村道,全桥共9联25跨,其中第14跨为52m钢箱梁,跨越梅山铁路及宁芜铁路。刘村互通R分离式主线桥,桥梁起点桩号RK8+480.953,终点桩号RK9+299.501,桥梁全长818.547m。桥梁依次跨越S001省道、宁芜公路、梅山、宁芜铁路以及两条村道,全桥共10联25跨;其中第17跨为52m钢箱梁,跨越梅山铁路及宁芜铁路。该桥两处钢箱梁平面位于半径1000m的曲线上,桥面设4%超高横坡,桥面总宽13m。桥梁标准断面:0.6m(防撞护栏)+11.8m(净宽)+0.6m(防撞护栏),总宽13m。

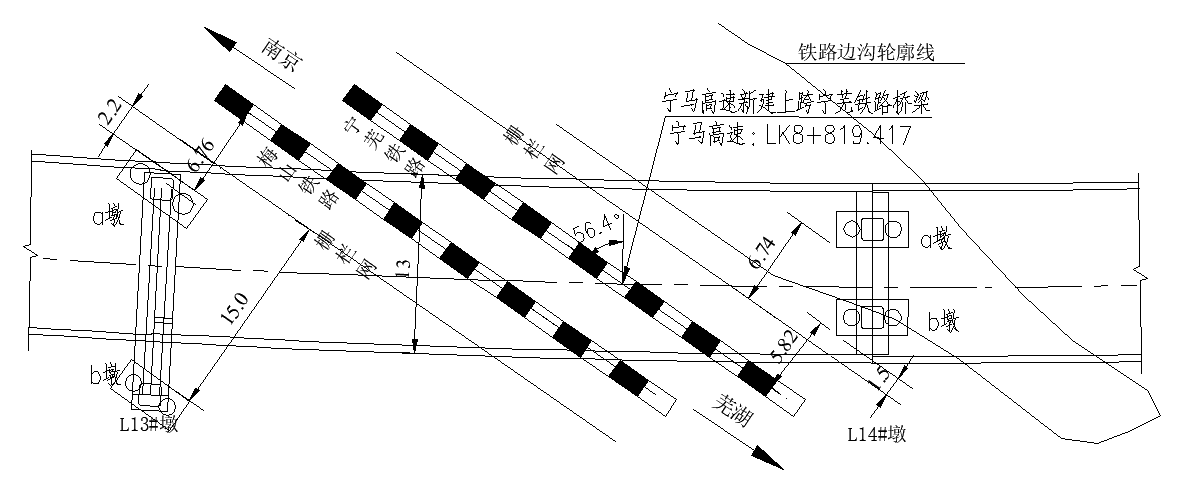

图 钢箱梁平面位置

2 重难点分析

刘村互通左分离式主线桥梁第14跨跨越梅山及宁芜铁路,跨越部分铁路均为路基段,铁路两侧设置有栅栏防护网(铁丝网+混凝土立柱),桥梁与铁路相交中心里程K35+233(上跨桥梁施工正投影范围为K35+175~K35+361),与铁路交角约146.4°轨顶标高11.5m,桥下净空约7.79m。桥梁与铁路相对位置关系如下:

施工场地邻近梅山铁路、宁芜铁路、村道、污水处理厂及既有宁马高速主线桥,施工场地狭小。

钢箱梁拖拉施工需要在封锁点内进行施工,每天可施工时间短且施工过程中安全风险高

3 拖拉法施工技术

3.1 总体施工方案

导梁分节段进场吊装与钢箱梁焊接,拼装焊接合格后,整体向前拖拉至宁芜铁路栅栏网边缘。

钢箱梁拖拉施工完成后,拆除导梁及临时支架。

3.2 主要辅助措施

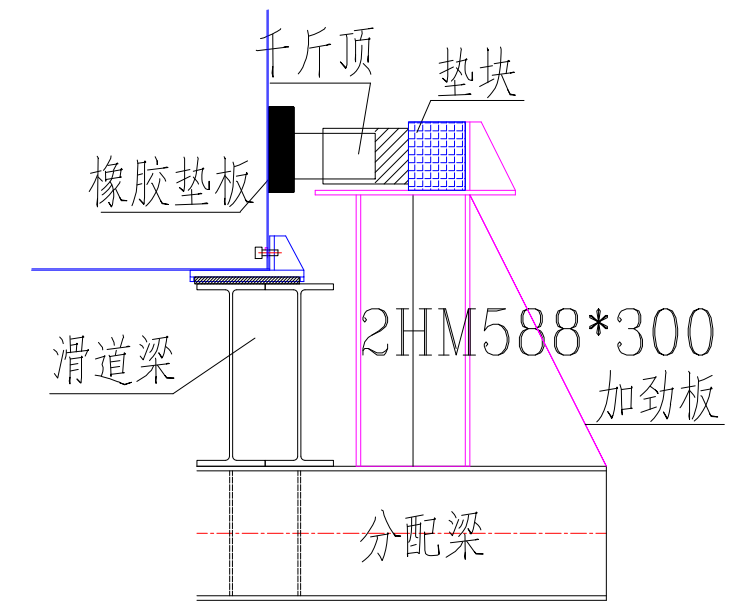

牵引系统由连续千斤顶、前后锚点、钢绞线、液压泵站、PLC控制系统及锚具夹片等组成。左线钢箱梁自重约382t,钢导梁35t,拖拉结构总重量为417t。滑道采用复合不锈钢板与MGE板组成,MGE板对钢的摩擦系数为0.03~0.06,动静摩擦系数相同,取0.1进行摩擦力计算,共计41.7t,所需最大牵引力为41.7t。两台60t千斤顶拉力总和是所需最大牵引力的2.9倍,可以满足拖拉施工要求。

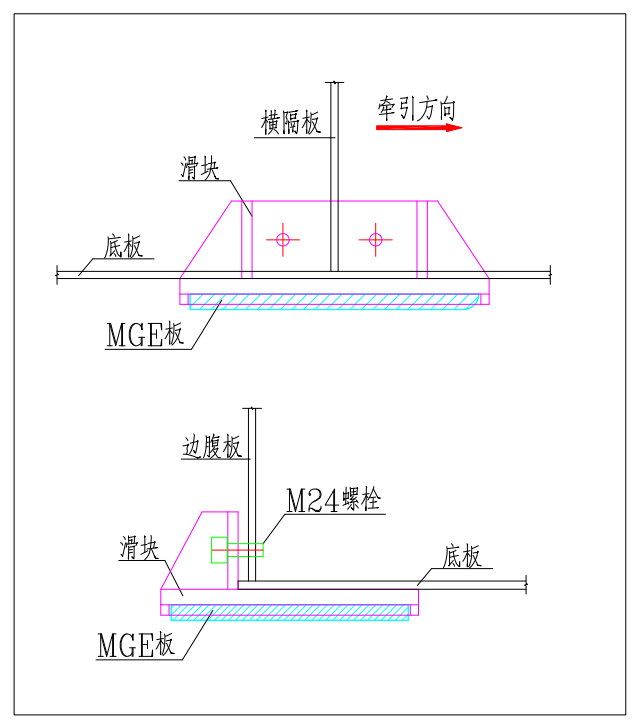

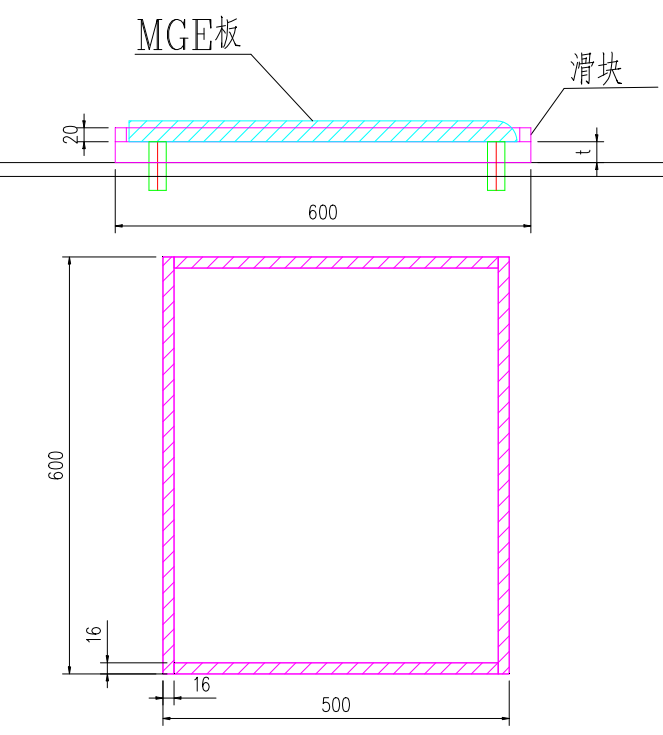

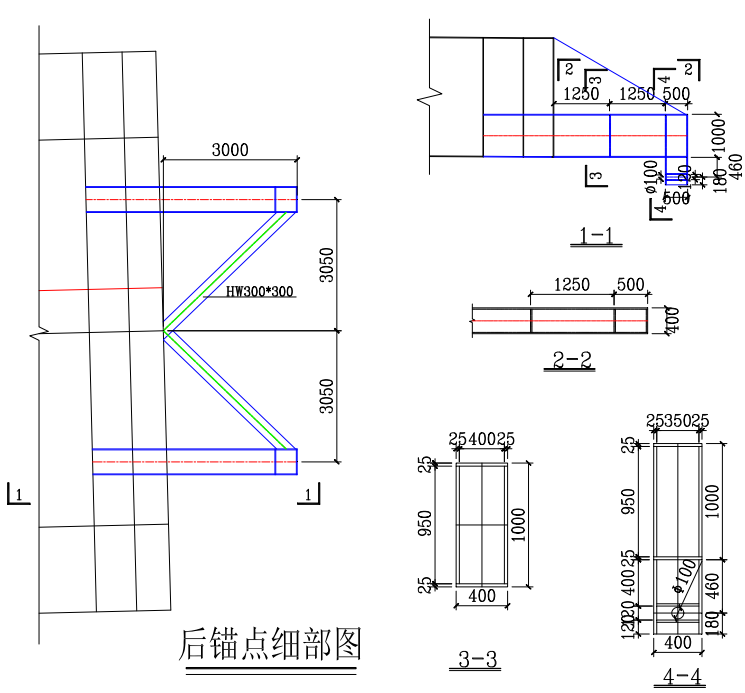

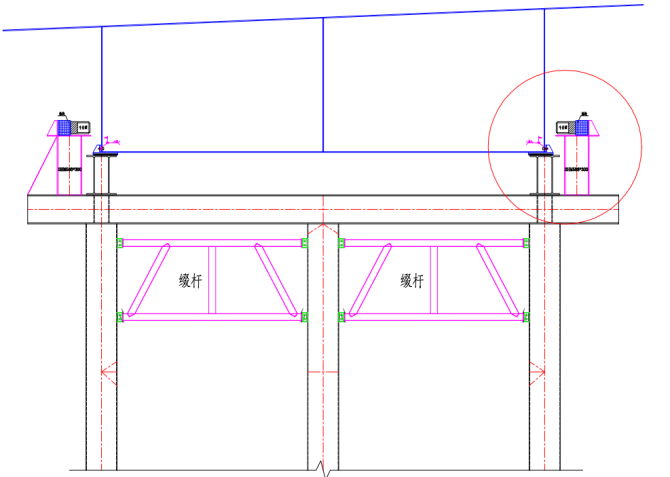

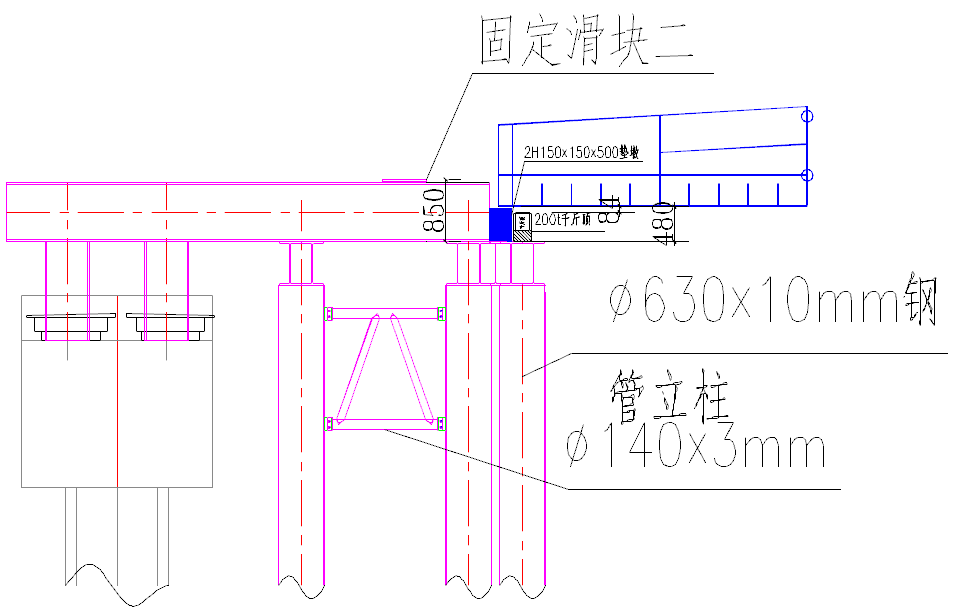

拖拉共计设置12组移动滑块、2组固定滑块,其中滑块一、二设置于导梁杆件下方,滑块三~十二组设置于钢箱梁下方(钢箱梁横隔板与腹板相交位置),移动滑块使用M24螺栓固定于导梁或钢梁上;另外在拼装支架滑道梁前端与接收平台滑道梁前端各设置一组固定滑块。滑块高度根据安装位置钢箱梁预拱度确定。滑块高度如下表所示:

序号 | 滑块编号 | 滑块总高度(mm) | t(mm) | 备注 |

1 | 滑块一 | 60 | 30 | |

2 | 滑块二 | 60 | 30 | |

3 | 滑块三 | 60 | 30 | |

4 | 滑块四 | 124.1 | 94.1 | |

5 | 滑块五 | 147.2 | 117.2 | |

6 | 滑块六 | 161.7 | 131.7 | |

7 | 滑块七 | 164.4 | 134.4 | |

8 | 滑块八 | 156.7 | 126.7 | |

9 | 滑块九 | 137.7 | 107.7 | |

10 | 滑块十 | 110.5 | 80.5 | |

11 | 滑块十一 | 79 | 49 | |

12 | 滑块十二 | 60 | 30 | |

13 | 固定滑块一 | 50 | 20 | |

14 | 固定滑块二 | 50 | 20 | |

图 移动滑块装配及结构图

在拖拉过程中,钢箱梁会出现悬臂情况,为了减少钢箱梁自身悬臂长度,满足钢梁的受力要求,必须设置钢导梁。本工程实际最大跨度52-4=48米,设计导梁最短长度48x0.7=33.6m,实际设计长度35米。高度为1000~2500mm,导梁每跨桥梁设计为2片,与主桥钢梁钢对应,各片导梁之间采用钢管连接系连接成整体。导梁沿纵向分为3段,第一段长12m,第二段长12m,第三段长11m,导梁在钢梁加工厂分片制造,现场分段吊装后焊接连接,导梁总重量约35t。

图 导梁平面、立面图

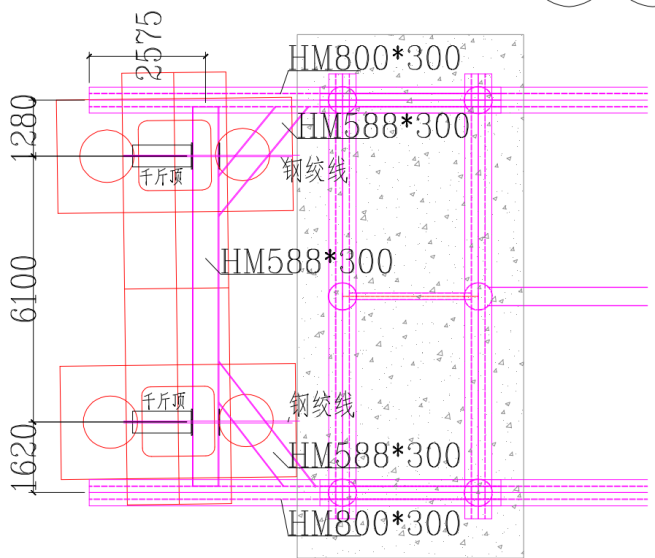

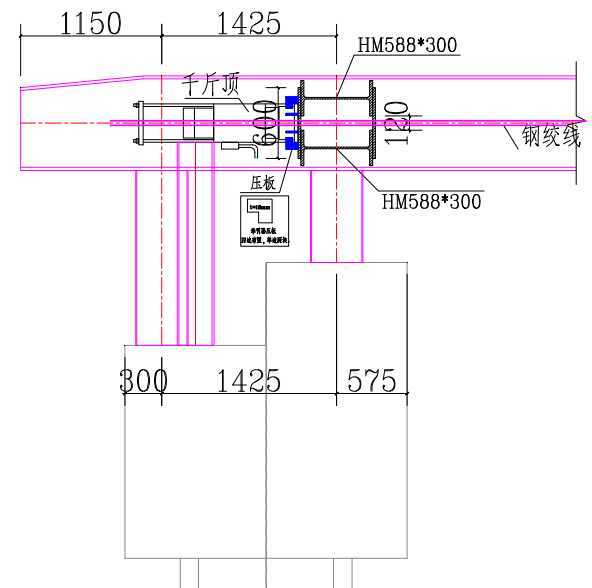

拖拉动力来自2台60t的千斤顶,工作压力25Mpa。布置在14#墩墩顶作业平台上。每台千斤顶配置4根Φ17.8mm的钢绞线。拖拉需要提供拉力为417KN,钢绞线满足施工需求。

两台千斤顶配1台泵站及PLC同步控制系统,确保同步拖拉。

在钢梁拖拉前沿着钢梁前进路线在钢梁两外侧腹板处布置限位器和纠偏千斤顶,严格保证钢梁在拖拉过程中按照拖拉路线前进。

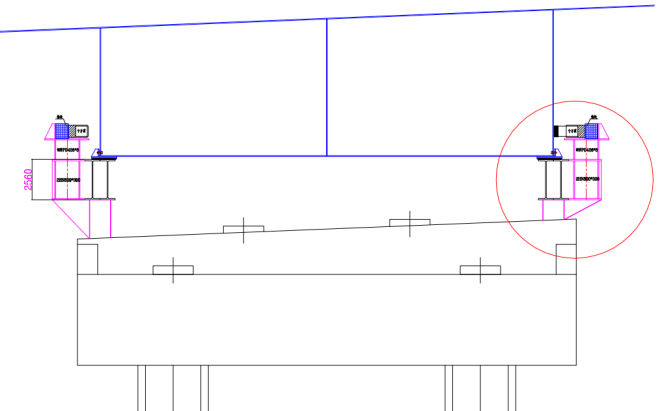

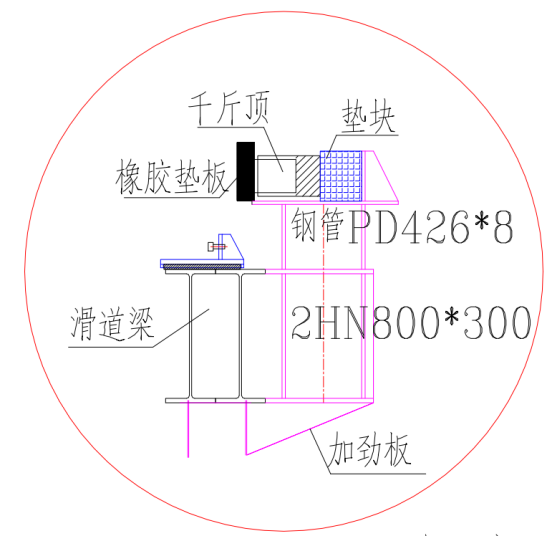

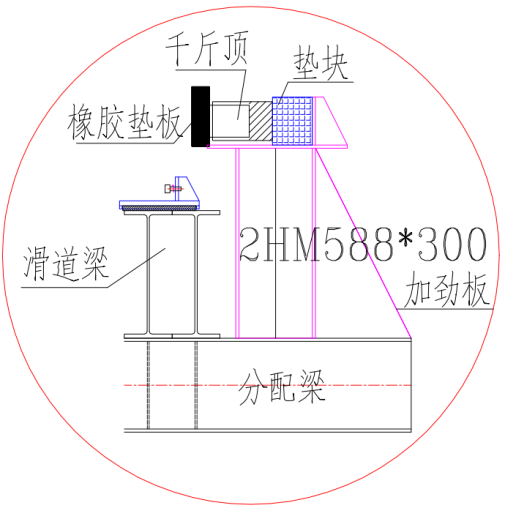

共设置4组横向纠偏装置,分别在钢箱梁桥墩位置设置横向纠偏类型一,在拼装支架组位置设置横向纠偏类型二(如下图所示),类型一纠偏装置使用HN800型钢焊接在滑道梁侧面,上安装纠偏千斤顶;类型二纠偏装置使用HN800型钢焊接在分配梁顶面,上安装纠偏千斤顶。钢箱梁就位后轴线允许偏差2cm,如果出现轴线偏差超限情况需要对钢箱梁进行横向纠偏操作,使用横向千斤顶对钢箱梁进行横向纠偏,使钢箱梁轴线就位。

图 横向纠偏装置类型二

(7)拖拉施工观测

为了验证钢箱梁、支架等的变形是否符合安全要求,在施工过程中对以下数据进行监测。

①支架受垂直荷载和水平推力所产生的变位和沉降量。

②连续拖拉过程中,钢箱梁的变形。

③拖拉过程中钢桁架轴线偏位观测。

(8)导梁上墩措施

由于200t千斤顶顶程为200mm,无法将导梁一次性顶升就位,因此需要利用临时垫墩进行超垫,倒顶后继续顶升;继续顶升导梁底板,安装垫墩略高于固定滑块,在垫墩上安装MGE板滑块,落导梁至MGE板上。继续拖拉钢箱梁前行,直至导梁至固定滑块上方,停止拖拉,顶升钢箱梁,拆除临时垫墩,落导梁至固定滑块上方,完成导梁上墩。

3.3 拖拉施工工艺流程

本项目钢箱梁拖拉工程,纵向拖拉移动85.8m,牵引千斤顶牵引速度为340mm/min,不考虑其他因素完成拖拉时间总计253min,牵引过程中考虑封锁点准备及结束时间、横向纠偏、拆除滑块以及导梁上墩的施工时间,计划单座钢箱梁拖拉施工需在铁路封锁点内施工。具体施工流程及时间安排如下:

第一步:拼装钢箱梁及导梁;

第二步:准备工作;

(1)检查各拖拉基础及桥墩上的各项预埋件及支架连接点焊接工作是否已完成及牵引设备状态的完好。

(2)检查导梁、钢梁现场焊接的质量是否达到要求。

(3)其他辅助设施及人员的配备等。

(4)安装牵引拖拉千斤顶,横向纠偏装置,将拖拉钢绞线穿过梁底后锚装置,并设初张力以检验钢绞线与锚具之间是否夹紧。钢绞线安装完毕后利用千斤顶将钢绞线在后锚点处单根预紧,预紧后使钢绞线在拖拉钢箱梁时受力均匀。

第三步:检查无误后,启动千斤顶,试拖拉1.8m,直至导梁到达栅栏网边。试拖拉时,记录试拖拉时间和速度,同时记录钢箱梁启动时千斤顶拖拉力的大小,并计算滑块与滑轨之间的摩擦系数。确认所有设备的运行状况,确认良好,等待封锁施工。

图 铁路封锁施工前钢箱梁就位状态图

第四步:第1次封锁施工(Ⅱ级)

往前拖拉牵引11.2m,移动滑块一至固定滑块一跟前,拆除固定滑块一;继续往前拖拉2.5m,使滑块一脱离滑道梁前端,利用倒链葫芦拆除滑块一;继续往前拖拉9.8m,直至滑块二刚好脱离滑道梁前端,此时累计拖拉25.3m。

本次封锁共计拖拉前进23.5m,时间分配如下:

序号 | 施工内容 | 预计用时(min) | 备注 |

1 | 拖拉准备 | 10 | 设置封锁防护 |

2 | 拖拉11.2m | 35 | |

3 | 拆除固定滑块一 | 5 | |

4 | 第一次纠偏 | 5 | |

5 | 继续拖拉2.5m | 10 | |

6 | 拆除移动滑块一 | 10 | |

7 | 继续拖拉9.8m | 30 | |

8 | 第二次纠偏 | 5 | |

9 | 结束时间 | 10 | 撤除防护及检查线路 |

| 合计 | 120 | |

图 第一次封锁后钢箱梁状态图

(1)纵向限位措施

封锁点结束后钢箱梁拖拉悬停状态下,检查前后锚点锚夹具状态是否处于夹紧状态,使钢绞线处于紧绷状态。另外在钢箱梁尾部左右各设置一组10t手拉葫芦,并且将手拉葫芦锁紧。

图 纵向限位图

图 横向限位图

第五步:第2次封锁施工(Ⅱ级):向前牵引11.5m,使使滑块三脱离滑道梁前端,利用倒链葫芦拆除滑块三;继续向前牵引8.7m,直至导梁到达接收平台,此时累计拖拉45.5m。设置抄垫墩,使导梁形成简支结构,暂不上墩。本次封锁点共计拖拉前进20.2m,时间分配如下:

序号 | 施工内容 | 预计用时(min) | 备注 |

1 | 拖拉准备 | 10 | |

2 | 拖拉11.5m | 34 | |

3 | 拆除移动滑块三 | 10 | |

4 | 第一次纠偏 | 5 | |

5 | 继续拖拉8.7m | 26 | |

6 | 第二次纠偏 | 5 | |

7 | 设置接受平台垫墩 | 20 | |

8 | 结束时间 | 10 | |

| 合计 | 120 | |

第六步:第3次封锁施工(Ⅲ级):参照导梁上墩措施,完成导梁上墩;继续拖拉前进23.5m,直至滑块八脱离滑道梁前端,过程中依次拆除滑块四~滑块七,此时累计拖拉69m,完成本次封锁施工;本次封锁点共计拖拉前进23.5m,时间分配如下:

序号 | 施工内容 | 预计用时(min) | 备注 |

1 | 封锁准备 | 10 | |

2 | 导梁上墩 | 40 | |

3 | 拖拉23.5m | 70 | |

4 | 拆除移动滑块四~七 | 40 | 共4组 |

5 | 纠偏 | 10 | 2次,单次5min |

6 | 结束时间 | 10 | |

| 合计 | 180 | |

第七步:第4次封锁施工(Ⅲ级):拖拉前进16.8m,直至箱梁就位,过程中拆除滑块九~滑块十一,拖拉完成。本次封锁点共计拖拉前进16.8m,时间分配如下:

序号 | 施工内容 | 预计用时(min) | 备注 |

1 | 封锁准备 | 10 | |

2 | 拖拉16.8m | 50 | |

3 | 拆除移动滑块九~十一 | 30 | 共3组 |

4 | 纠偏及对位 | 30 | |

5 | 封锁准备和结束时间 | 20 | |

6 | 合计 | 140 | |

第八步:(邻营B类):拆除导梁

第九步:起梁,拆除支架

(1)在两端桥墩处安装落梁千斤顶支点垫块及落梁千斤顶和钢箱梁支点垫块,每一个墩处以钢梁中心线向两外侧腹板的位置对称布置共2个200t落梁千斤顶支点及落千斤顶和在2个支座处顶面布置2个钢箱梁支点垫块,钢箱梁支点垫块顶面紧贴钢箱梁底面。

(2)将钢箱梁两端同时顶升10cm,做好支墩支撑,拆除钢箱梁两端桥墩墩顶牵引千斤顶和拼装支架及滑道。

第十步:落梁,支座连接

4 结论

针对钢箱梁拖拉施工现场,场地环境复杂,现场空间狭小,采用钢箱梁拖拉施工工艺减小对铁路运营的影响。

在拖拉施工过程中对每一步骤进行细化,缩短钢箱梁上跨双线铁路不稳定状态时间,确保拖拉施工安全。

参考文献:

(1)《宁马高速公路改扩建设计图纸》

(2)《钢结构工程施工规范》(GB 50755-2012)

(3)《公路工程质量检验评定标准》(JTG F80/1—2017)

(4)《钢结构工程施工质量验收标准》(GB 50205-2020)

(5)《公路交通安全设施施工技术规范》(JTG F71-2006)

(6)《建筑施工临时支撑结构技术规范》(JGJ300-2013)