中煤科工集团北京华宇工程有限公司唐山分公司 河北唐山 063000

河北省煤炭洗选工程技术研究中心 河北唐山 063012

摘要:选煤厂除尘不仅是环境保护、职业安全与劳动保护的要求,也是智能化选煤厂建设、质量标准化选煤厂考核的重要内容。传统的选煤厂除尘设计,只重视原煤干法筛分环节,对选煤厂全工艺流程的梳理及除尘设计重视不够。选煤厂智能除尘理念,包括电厂及煤化工的输煤系统除尘设计、施工及使用效果使得除尘系统更上一个新台阶。为针对选煤厂喷雾降尘系统存在的降尘率不高、实时性差、控制灵活度不够的问题,本文所阐述的除尘系统以STM32微控制器为核心,基于CAN总线通讯完成对分布在选煤厂各降尘点的喷雾控制器的控制。实际系统测试结果表明,该智能除尘系统能够有效降低选煤厂粉尘浓度,降尘率约达93%,保障选煤厂安全生产。

关键词:智能除尘;喷雾降尘;CAN总线通讯;STM32控制器;Keil ARM

引言

近年来,选煤厂的粉尘治理已经引起设计、生产、研发制造部门的高度重视,一些除尘新技术、新工艺、新设备不断涌现。尤其在选煤厂选煤过程中会产生许多细微粉尘颗粒,其中粉尘直径小于7.7微米的粒子会以游离态悬浮于空气中,粉尘直径小于5微米的粒子为可呼吸性粉尘,危害员工健康。选煤厂设备粘附粉尘后会加速设备老化、缩短设备使用周期,严重时会诱发设备故障。当选煤厂空气粉尘浓度达到一定浓度时会有爆炸的潜在危险,造成严重的安全生产事故。因此,研究并设计选煤厂喷雾降尘系统具有重要意义。国内外学者针对选煤厂降尘展开一系列研究。国内学者借鉴国外降尘原理,基于气溶胶力学、稳态均匀流程力学、颗粒群两相流模型等建立降尘模型,并应用单片机技术、PLC技术、微控制器技术以及传感器技术建立降尘控制系统,达到喷雾降尘的目的。同时为增加选煤厂喷雾降尘系统的智能性,研究就地控制、远程控制、智能控制等多种模式,促进选煤厂降尘系统向智能化、信息化方向发展。

1 智能除尘系统总体设计方案

选煤厂智能除尘系统总体设计方案见图1,在选煤厂粉尘指定点设置喷雾控制器1-n,用于就地控制该范围内的降尘设备并实时采集粉尘数据。喷雾控制器将采集到的数据经 CAN 总线通讯上传至主控制器;主控制器经 CAN/光纤转换器、CAN接口卡后将数据传送至上位机、远程主机、监控主机等设备,用于显示各喷雾设备运行状态、参数设置以及故障信息等。同时,主控制器将上位机、远程主机以及监控主机的控制指令经 CAN 总线通讯后传送至各喷雾控制器,进而控制对应的电磁阀、按钮、急停等动作。为区分喷雾控制器,在进行CAN 总线通讯时为各喷雾控制器分配唯一11 位ID,上位机的控制指令以及数据由该ID进行索引。当喷雾降尘过程中水压不足时,利用增压水泵进行水压增压,保证降尘效果。

2 系统硬件设计

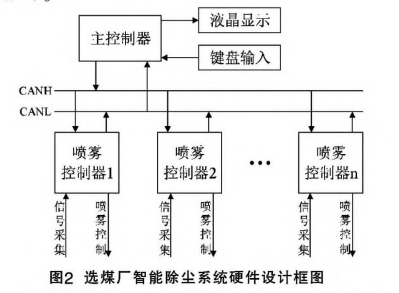

选煤厂智能除尘系统硬件设计框图见图 2。喷雾控制器实时采集粉尘浓度传感器、水压压力传感器数据并经 A/D转换后控制喷雾动作。主控制器接收键盘输入指令经滤波处理并综合考虑传感器数据后以 CAN 总线通讯模式发送给喷雾控制器1-n,完成喷雾降尘动作89。同时主控制器各喷雾控制设备的运行状态、电磁阀状态、故障信息等传送给液晶显示器进行实时显示。同时可通过液晶显示器设置工作模式,根据控制要求设备控制参数等。

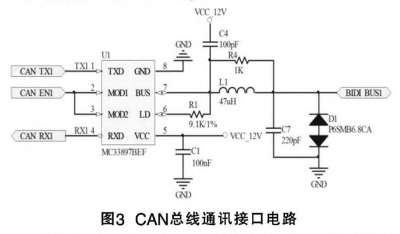

选煤厂智能除尘系统数据传送基于芯片MC33897BEF和 CAN总线通讯实现,接口电路见图3。管脚VCC为芯片提供供电电源 DC 12V,经100nFd电容后接地1;管脚 TXD、RXD为 CANH 以及CANL 两条通讯线。

选煤厂智能除尘系统用到的硬件设备主要有STM32 微控制器、主控制箱、喷雾控制箱、粉尘浓度传感器、水压压力传感器、温度传感器、煤流传感器、矿用设备开庭传感器、矿用隔爆兼本质安全型电源、电磁阀以及按钮等。其中粉尘浓度传感器选用的型号微 GCG1000(A),该传感器的防护等级为IP65,可在选煤厂恶劣、潮湿的环境中使用;可检测的粉尘浓度范围为0~1 000 mg/m³,输出信号为4~20 mA电流信号,供电电源为DC 24V,满足系统要求。电磁阀选用的型号为HANLKA,工作电压为 AC 220V。

3 系统软件设计

选煤厂智能除尘系统软件基于keil ARM 软件平台,采用C语言加汇编语言编程实现,软件总流程见图4。智能除尘系统上电后,首先完成系统初始化过程,包括软件程序中用到的定时器、计数器、内存空间等;同时还包括系统自检过程,排除系统漏电 、缺相、断相等故障。主控制器与各喷雾控制器以及主控制器与上位机、远程平台、监控平台建立 CAN 总线通讯连接,循环处理 CAN 总线通讯数据。主控制器接收上位机数据,如果该数据为控制指令,则根据ID地址发送至喷雾控制器,同时在液晶显示器上显示相关信息或者传送至远程控制平台,并进入下一个循环处理周期。如果主控制器接收到的数据信息为非控制指令,则对该数据信息不进行任何处理。

主控制器与各喷雾控制器之间的 CAN 总线通讯协议见表1,采用CAN2.0B协议,通讯波特率为250 kbps,扩展帧 29位标识符,由 3 位优先级P、1位保留位R、1位数据页 DP、8 位数据格式PF、8位目的地址 PS 以及8位源地址 SA组成。主控制器、喷雾控制器按照表1协议格式完成数据的打包、解包。

4 系统测试

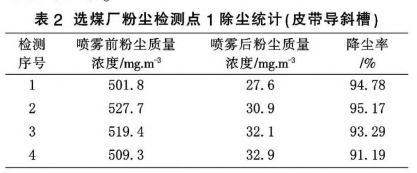

为验证设计并实现的选煤厂智能除尘系统的正确性、可用性,在某选煤厂进行系统测试,在粉尘浓度较高点布置喷雾控制器 1-3以及各喷雾控制器系统的粉尘浓度传感器、水压传感器,温度传感器、电磁阀、按钮等。分别记录并统计喷雾降尘前后该点的粉尘浓度见表2、表3。表2为在选煤厂皮带导斜槽上方布置的喷雾系统的数据统计表,可知使用喷雾降尘系统后,将粉尘浓度由原来的 500 mg.m²左右降低至 30 mg.m²左右,降尘率可达约93%。

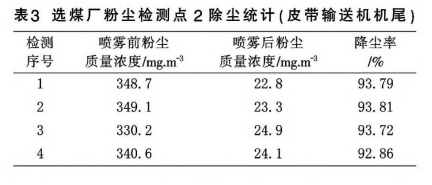

表3为在选煤厂皮带输送机机尾布置的喷雾系统的数据统计表,使用该喷雾降尘系统后,将粉尘浓度由原来的340 mg.m²左右降低至 24 mg.m³左右,降尘率可达约 93%。该智能喷雾降尘系统可实现选煤厂喷雾降尘并投入实际应用。

5 结语

本文基于STM32 微控制器技术,以CAN总线通讯方式实现喷雾降尘系统上位机/远程控制平台/监控平台、主控制器 各喷雾控制器之间的数据、指令传输,达到智能降尘的目的。实际系统测试结果表明,该智能除尘系统能够有效降低选煤厂粉尘浓度,降尘率约达 93%,保障选煤厂安全生产。

参考文献:

[1]盛鹏飞,刘长河,王帅.塔山选煤厂原煤系统除尘综合治理研究与应用[J].煤炭加工与综合利用,2020(12)∶88-90.

[2]刘宇.选煤厂高压细水喷雾除尘系统研究与应用[J].煤矿机电.2020.41(1)44-47.

[3]梁增田.选煤厂室内粉尘综合治理探讨[J].煤炭加工与综合利用,2014(7):37-40.

[4]杜敬文,殷甲楠,樊丽华,等.褐煤利用技术现状[J].洁净煤技术,2015,21(1):73-76.

[5]张华峰,李红旗.古汉山矿选煤厂除尘系统的设计和应用[J].矿山机械,2011,39(10):106-108.

[6]汪学明,张立斌.超声微雾抑尘技术在选煤厂除尘系统中的应用[J].电子世界,2014(23):32-32.

[7]王挨生.神华准格尔能源有限公司选煤厂粉尘治理实践[J].内蒙古科技与经济,2010(4):109-109.

![]()

1