中铁四局集团第四工程有限公司,安徽合肥 230011

[摘要] 随着城市建设的需要和顶管施工技术的不断发展,对于复杂地层长距离直线顶管,影响管节受力的因素较多,因此顶管工程的发展对管节的受力计算提出了更高的要求。本文以海口市美兰机场二期排水顶管工程为工程背景,由于管节顶进过程轴线不可避免地会发生偏差,因此在原有的基础上对偏斜顶进状态下管节摩阻力和顶力进行研究,通过现场三排顶管受力监测数据,研究多排顶管的受力规律,并对结果进行验证。主要研究内容和成果如下:对管节顶力、内力和管土接触压力的现场监测结果进行分析可以得出,由于2号孔处于1、3孔之间的土体扰动叠加区,随着1号孔和3号孔的顶进,对2号孔管节产生了一定的土体挤压影响,造成2号孔的管侧土压力显著增大。

[关键词] 长距离直线顶管;现场监测;顶力;受力规律

[中图分类号] U455.4 [文献标识码]A

随着中国社会发展的日新月异,经济实力与规模不断增强,在当下的城市设施建设具有重要意义和重点要求。为有效利用城市地下空间,且对地上建筑与人们日常生活影响较小,大口径长距离顶管技术便应运而生。顶管技术具有非破坏性、快速掘进性、施工方便性,对城市内管道铺设施工提供了新的技术保障。由于各方面原因作用,顶管施工在顶进过程中的阻力较大,且成为顶管施工规模的重要限制因素[1~3]。

顶管在顶进过程中受力复杂,尤其在长距离顶进时由于受力不均容易造成管节发生局部破坏,现在各种经验公式都是以现场监测数据为基础得出的[4~6],因此针对顶管管节受力规律的研究不能离开对现场监测数据的分析

为了真实反映管节的受力变化特性,本文结合海口美兰机场外排水顶管工程,通过对现场实测的管节受力数据的整理,分析三排顶管顶进过程中管节内力和管土接触压力的变化规律,并将现场监测数据与理论分析和数值模拟结果进行对比,为后续类似工程提供指导和参考作用。

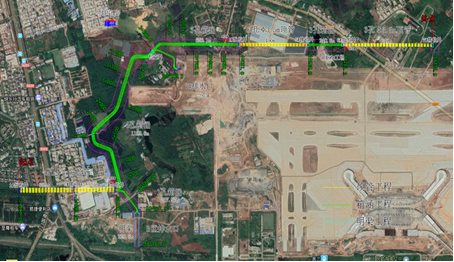

海口市美兰机场二期扩建场外排水工程二标段位于海口美兰区美兰机场附近,主要任务为排除美兰机场二期扩建区域、部分机场一期区域、高铁区域及周边区域的涝水。地层以粉质黏土、强风化玄武岩、粗砂、生物碎屑砂为主,其地层持力性较差。工程内的环境水主要为地下水及沿线地表水,地下水资源丰富,潜水、承压水分布范围广泛。

为了研究管节内外受力及所受荷载分布情况,需要对现场施工过程中管节受力进行监测。对现场进行施工监测,将得到的数据进行分析,能够了解管节的施工状况,及时了解管节可能产生的不利影响,提出改进措施保证工程顺利进行,可以减少施工风险并指导后续施工。同时将理论计算结果和数值模拟结果与现场监测数据进行对比[7],通过数据验证可以找出理论和模拟的不足之处,提出改进方法。

本工程现场主要监测管节顶力、管节内力和管土接触压力,在管节制造过程中,提前将监测设备放在管节内部,随顶管机头一起移动。管节内力监测包括管节纵向应力和环向应力的监测,是在管节内部安装纵向和环向钢筋应力计;管节土压力监测是在管节内部安装土压力计,将采集好的钢筋应力计传感器的频率代入预先设定的频率应力曲线,通过计算即可得到钢筋所受的应力。

本工程为三孔顶管,在每孔顶管中沿顶进纵向不同位置布设监测管节,三个孔道共布置三个受力监测管节,分别为C1、B2、A3,其中C1管节位于1号孔第170节管节处,顶进结束后距离接收井为425m;B2管节位于2号孔第140节管节处,距离接收井为350m;A3管节位于3号孔第4节管节处,距离接收井为10m,管节位置分布图如图2所示。

|

图2 监测管节分布图 |

为了更好监测长距离多排直线顶管顶进过程中管节受力状况,试验管节设置三个监测断面,各个断面位置如图3。钢筋应力计布设在Ⅰ和Ⅲ监测断面上,考虑到布设方便和管道安全则每个断面布设有8个应力计,即在每个监测断面内外层的环向和纵向,均布设有4个环向和纵向的钢筋应力传感器,当环向应力计和纵向应力计布设在同一位置时,为了防止两者产生相互影响,布设时两者纵向相距20cm。管节土压力计布设在监测管节第Ⅱ个监测断面,分别布设在管节的顶部、底部和左右两侧。

|

图3 管节监测断面分布图 |

试验管节C1、B2和A3各测点布置图相同,管节纵向钢筋应力计采用外侧布置,环向钢筋应力计采用内外两层钢筋布置。其中断面I有纵向钢筋应力监测点1、4、6、8,环向钢筋应力内层监测点为2和3,外层监测点为5和7;断面III有纵向钢筋应力监测点12、13、15、18,环向钢筋应力外层监测点为11和14,内层监测点为16和17;土压力盒9、10、19、20位于断面Ⅱ,具体测点布置如图4。

|

图4 监测管节应力计布置图 |

(1)1号孔顶进施工

|

图5 1号孔顶力变化图 |

图5为1号孔管节顶力和顶进距离之间的变化曲线,管节顶力随顶进距离增大而不断增大。由顶力实测数据可知,顶进初期管节顶力增长较快,随着减阻泥浆的注入,管节顶力增加速率有所减小,在整个顶进过程中管节顶力呈波动式增加,最大顶力为24886kN,根据顶力数据计算得到管节平均摩阻力为116kN~142kN。试验管节C1顶距在422.5m~467.5m之间,顶进监测距离总共45m,此过程中管节顶力为20221kN~23883kN。

(2)3号孔顶进施工

|

图6 3号孔顶力变化图 |

图6为3号孔管节顶力和顶进距离之间的变化曲线,由顶力实测数据可知,管节初始顶力为2108kN,由于管节偏斜的影响,随着顶进距离的增加管节顶力有较大的增大,进行纠偏之后管节顶力显著下降,稳定在15000kN左右,整个顶进过程中最大顶力为19556kN,受1号孔管节顶进影响,3号孔管节顶力数值小于1号孔,但影响不是太大。根据顶力数据计算得到管节平均摩阻力为104kN~130kN。试验管节A3顶距在7.5m~40m之间,顶进监测距离总共32.5m,此过程中管节顶力为1321kN~4941kN。

|

图7 2号孔顶力变化图 |

图7为2号孔管节顶力和顶进距离之间的变化曲线。由顶力实测数据可知,管节初始顶力为2043kN,由于管节偏斜的影响,随着顶进距离的增加管节顶进初期顶力增大,当泥浆套形成之后,顶力稳定在7500kN左右,在顶进距离超过400m之后,管节顶力有较大的增长,最大顶力为13056kN。根据顶力数据计算得到管节平均摩阻力为91kN~116kN。试验管节A3顶距在350m~375m之间,顶进监测距离总共25m,此过程中管节顶力为7064kN~8670kN。

由1、2、3号孔顶力图可以看出,2号孔顶力明显小于1号孔和3号孔,原因是2号孔位于1号孔和3号孔中间,受1号孔和3号孔顶进的影响,此处土体扰动较大,不再是原状土,因此2号孔管节顶力较小。

(1)纵向钢筋应力

管节顶进过程中纵向受到顶推力、管节摩阻力和机头阻力的作用,纵向受力主要由管节纵向钢筋承担。管节纵向钢筋应力监测数据能真实反映管节顶进过程中纵向受力情况,是评价管节顶进过程中是否破坏的重要评价指标之一,对管节安全性和管节设计具有重要指导意义。由于施工影响,个别钢筋应变计在施工过程中被破坏,无法测得管节应力数据。纵向应力正值为拉应力,负值为压应力,取管节顶进20m的纵向钢筋应力计数据,各管节纵向应力变化图如下所示:

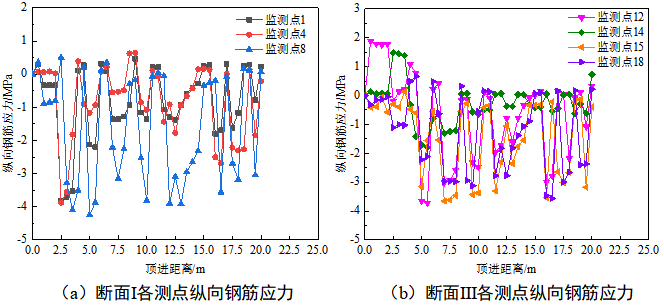

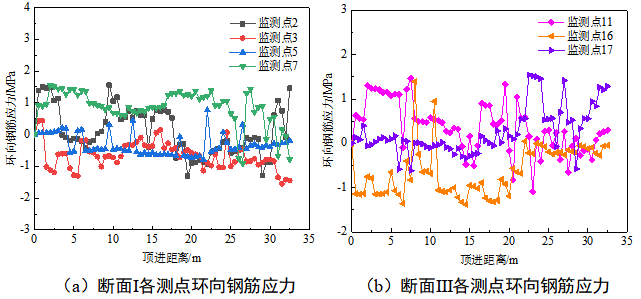

图8为1号孔顶进过程中C1管节纵向钢筋应力随顶进距离变化曲线。由图可以看出,随着管节顶进距离的增加,各监测点纵向钢筋应力也在不断变大,当顶进一定距离后,管节纵向应力基本稳定在一定数值范围,当管节更换时,千斤顶卸载,管节顶力为零,此时钢筋应力也为零。除了12和14号钢筋在顶进过程中出现受拉状态,管节在顶进过程中总体呈受压状态,断面Ⅰ和断面Ⅲ各测点变化趋势一致。分析管节应力变化原因,管节在顶进过程中发生偏斜,造成管节接头应力集中,因此产生拉应力,但随着纠偏,管节轴线偏移恢复正常,拉应力逐渐变成压应力,降低至正常稳定范围内,C1管节顶进过程中最大压应力为4.24MPa,最大拉应力为1.88MPa。

图9 3号孔顶进过程中A3管节纵向钢筋应力变化曲线

图9为3号孔顶进过程中A3管节纵向钢筋应力随顶进距离变化曲线。管节A3纵向应力明显小于管节C1纵向应力,这是因为管节A3位于三号孔第四节管节,离顶管机头较近,受到的顶推力较小,则纵向受力也较小。由于靠近机头处的管节受到迎面阻力、注浆压力和液压油缸的冲击力的较大,在顶进过程中监测点1、4、14纵向应力计失效。由图可以看出试验管节A3纵向应力以压应力为主,其数值大小分布在-1.94MPa~0.75MPa,除断面Ⅰ测点4和断面Ⅲ测点15应力变化较为稳定外,其余测点应力变化不太稳定,说明靠近机头处的管节受力较为复杂,容易发生破坏。

图10为2号孔顶进过程中B2管节纵向钢筋应力随顶进距离变化曲线。B2管节刚开始顶进时,管节纵向应力迅速增大,顶进距离到4m之后,应力值稳定在一定范围内变化,B

2管节纵向应力几乎全以受压为主,应力值在0MPa~6MPa之间。除断面Ⅲ测点12和15应力值较小外,断面Ⅰ各测点应力值和断面Ⅲ各测点变化趋势相同,说明管节受力均匀,轴线偏斜较小,1号孔和3号孔的顶进没有对2号孔纵向应力产生较大影响。

(2)环向钢筋应力

顶管在顶进过程中环向受到上覆土压力、注浆压力、地下水压力和管节自重影响,环向受力主要由管节环向钢筋承担。因管节环向受力复杂和各种因素影响,管节环向应力理论研究较为复杂并且计算值误差较大,因此通过管节环向钢筋应力监测数据能真实反映管节顶进过程中横截面受力情况。由于施工影响,个别钢筋应变计在施工过程中被破坏,无法测得管节应力数据。环向应力正值为拉应力,负值为压应力,各管节环向应力变化如下所示:

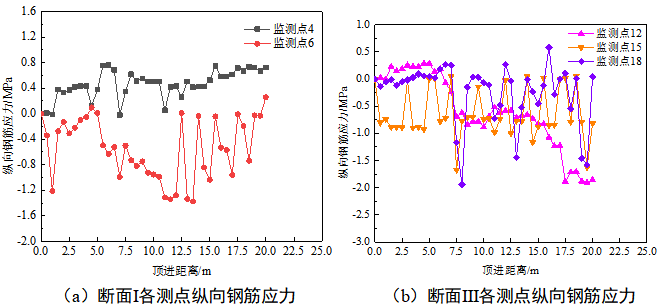

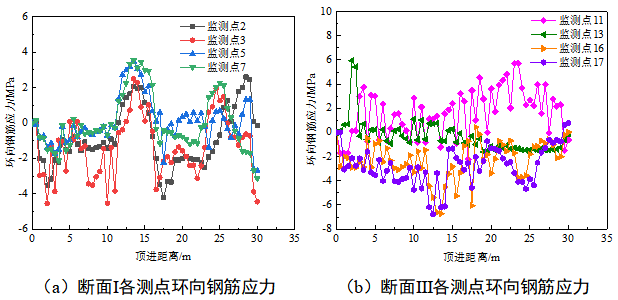

图11为1号孔顶进过程中C1管节环向钢筋应力随顶进距离变化曲线。由图可知,管节C1环向应力变化范围在-6.5MPa~6Mpa之间,由于钢筋笼的存在,管节能承受较大的拉应力,因此管节环向应力值在安全范围内。断面Ⅰ各测点环向应力变化趋势相同,说明管节受力均匀,以受压为主,最大压应力为-5Mpa。断面Ⅲ测点11和测点13变化趋势相同,测点16和测点17变化趋势相同,究其原因,测点11、13分布在管节左右两侧,测点16、17在管节上下两侧,说明管节在直线顶进或管节轴线偏斜较小的情况下,由于对称性管节两侧测点受力相似。且由断面Ⅲ各测点应力值分布可以看出,管节上部和下部主要受拉,左右两侧主要受压。图中管节环向应力值上下波动,是因为受管节偏斜和注浆压力的影响,管节周围压力发生改变,环向钢筋应力也在不断变化。

图12为3号孔顶进过程中A3管节环向钢筋应力随顶进距离变化曲线。管节A3环向应力值变化范围在-1.5MPa~1.5Mpa之间,各测点应力值有所波动且变化趋势不一致,说明该管节顶进初期在迎面阻力和注浆压力的影响下,管节产生了偏斜,管节受力不均匀,此时需要严格监控管节轴线和受力情况,及时采取措施。

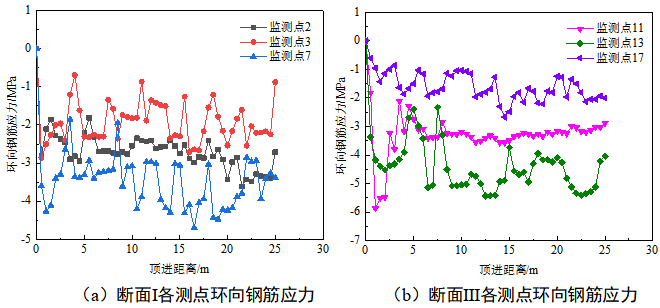

图13为2号孔顶进过程中B2管节环向钢筋应力随顶进距离变化曲线。管节B2环向应力值变化范围在-1MPa~-5MPa之间,管节全部测点受压。顶进过程中管节各测点应力波动较小,无太大突变,说明该监测管节B2受力较为稳定,主要受到管节周围土压力挤压作用,由于2号孔处于1、3孔之间的土体扰动叠加区,随着1号孔和3号孔的顶进,对2号孔管节产生了一定的土体挤压影响。

|

图14 1号孔顶进过程中C1管节管土接触压力变化曲线 |

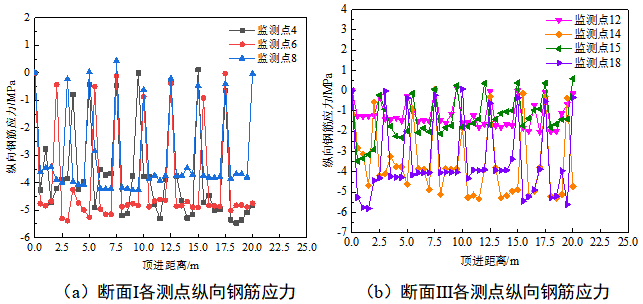

图14为1号孔顶进过程中C1管节管土接触压力随顶进距离变化曲线。由图可以看出,在管节顶进初期,管节接触压力随着顶进距离的增大而增大,管节底部土压力增加最快,最大压力为0.66MPa,顶进一段距离后,由于注浆,泥浆流入管节底部形成泥浆套,底部土压力开始不断降低,最小压力为0.11MPa,平均压力为0.21MPa。

相比底部土压力,管节顶部土压力变化较为缓慢,变化趋势和底部接触压力基本一致,在顶进约17m时开始发生突变,顶部压力最大值为0.53MPa,顶进到28m后开始递减,最小压力为0.07MPa,平均压力为0.16MPa。

管节左右两侧管土接触压力变化基本相同,两者数值相差不大,当顶进到约17m时,管节两侧土压力开始逐渐增加,顶进到约27m时,土压力开始降低直至趋于稳定值。在整个顶进过程中,左侧最大接触压力值为0.3MPa,平均值约为0.1MPa。右侧最大接触压力值为0.39MPa,平均值约为0.14MPa。左右两侧压力值相似且相差不大,可能是管节的偏斜造成右侧注浆压力较大,因此管节右侧接触压力大于左侧。

|

图15 3号孔顶进过程中A3管节管土接触压力变化曲线 |

图15为3号孔顶进过程中A3管节管土接触压力随顶进距离变化曲线,由图可以看出,管节顶部和底部接触压力变化较为一致,左侧和右侧接触变化一致,管节周围各个测点管土接触压力随着管节顶进都是先增大,然后逐渐减小趋于稳定。顶部压力最大值为1.03MPa,稳定后平均值约为0.13MPa;底部压力最大值为1.18MPa,稳定后平均值约为0.21MPa;左侧压力最大值为0.51MPa,稳定后平均值约为0.14MPa;右侧压力最大值为0.57MPa,稳定后平均值约为0.21MPa。

|

图16为2号孔顶进过程中B2管节管土接触压力随顶进距离变化曲线。其中管节底部土压力盒受到损坏,未采集到数据。由图可以看出,随着顶进距离的增大,管节周围管土接触压力基本和顶进距离成正比关系,顶部土压力变化曲线较为平稳,土压力值没有太大波动,最大值为0.34MPa,平均值约为0.24MPa。

由于注浆压力、土层性质和管节偏斜的影响,管节左右两侧接触压力有较大的波动,左侧接触压力在顶进6m时突然增大然后下降,顶进13m后才趋于稳定,最后平均值约为0.23MPa;相比之下右侧接触压力波动更大,在顶进7m和15m时分别突然增大和突然下降,平均值约为0.24MPa。

通过对1、2、3号孔的管土接触压力变化值的分析可以得出,随着顶进距离的增大,管节周围接触压力一般是先增大,然后逐渐降低趋于稳定值。管节左右两侧接触压力变化较为一致,在受到管节偏斜和注浆压力影响时会有一些波动和差异。管节顶部和底部土压力变化较为一致,由于注浆后浆液会逐渐流到管节底部和管节自重的影响,底部土压力值是最大的同时变化趋势也最为显著,顶部土压力值和采用土柱理论计算的管节上覆土压力值相差不大。在1、2、3号孔的管土接触最大压力和平均值中,2号孔的管土接触压力值最大,可以得出,多排顶管在顶进过程中,左右两侧顶管顶进后,中间顶管受到两侧土体挤压的影响,两侧土压力值会有明显的增大。

本章通过现场监测对三排顶管顶进过程中管节内力和管土接触压力的变化规律进行了分析,得出以下研究结论:

(1)管节内力主要包括管节纵向和环向钢筋应力,管节纵向应力以压应力为主,随着管节顶进距离的增加,各监测点纵向钢筋应力先是不断变大,然后趋于稳定在一定数值;由于管节偏斜和注浆压力的影响,除了B2测点管节环向应力较为稳定,其余测点的环向应力都随着顶进距离的增大在上下波动。

(2)随着顶进距离的增大,除了个别监测点的接触压力会出现波动外,管节周围接触压力一般是先增大,然后逐渐降低趋于稳定值。

(3)同一个监测断面上的各个监测点的压力值不是完全对称的,这是由于管节顶进方向无法一直与管节横截面保持垂直,管节的偏斜会造成管节两侧受力变化不均匀。

(4)对于多排顶管施工而言,后顶管施工会对先顶管的受力造成影响。其中1号孔和3号孔的顶进没有对2号孔纵向应力产生较大影响,但由于2号孔处于1、3孔之间的土体扰动叠加区,随着1号孔和3号孔的顶进,对2号孔管节产生了一定的土体挤压影响,2号孔的管侧土压力会显著增大。

参考文献:

[1]朱仁杰,彭喜军,刘加龙,杨杰.复杂场地条件下大管径顶管施工技术研究[J].云南水力发电,2020,36(09):122-126.

[2]赵波,吴明雷,陈圣仟,付垚,薛明华.顶管施工对既有基坑的影响分析[J].地下空间与工程学报,2020,16(S1):208-214.

[3]许有俊,史明,李育发,张治华.大断面土压平衡矩形顶管施工引起地表竖向变形研究[J].武汉大学学报(工学版),2020,53(07):597-604.

[4]周浩,马保松,赵阳森,张鹏.多因素下大断面矩形顶管施工对地层竖向变形影响研究[J].隧道建设(中英文),2020,40(09):1324-1332.

[5]吴健,王其炎,陈建军.大口径平行顶管施工对地表沉降的影响[J].隧道与地下工程灾害防治,2021,37:1-10.

[6]喻军,龚晓南.考虑顶管施工过程的地面沉降控制数值分析[J].岩石力学与工程学报,2014,33(S1):2605-2610.

[7]潘伟强.软土地区管幕群顶管施工地面沉降监测与分析[J].岩土工程学报,2019,41(S1):201-204.

作者简介:安刚建(1978-),男,安徽安庆人,毕业于合肥工业大学土木工程专业,本科,学士。专业方向:工程建设。