十一冶建设集团有限责任公司 广西 柳州 545007

摘要:焊接机器人集数控、计算机、电子技术于一身,是一种新型焊接方式。焊接机器人的出现,不仅提升了焊接的品质及效率,也改善了工人的劳动强度、有效地控制了企业的生产成本。在电解铝冶炼中,电解槽是关键设备,电解槽的钢结构件由底胎、端头和长侧构成,焊接工作量大,一个电解铝车间需要大批量的电解槽,重复性工作多。焊接机器人在电解槽制造中的应用,可以有效提高电解槽钢结构的焊接质量,提高槽体的制造效率,降低由于焊接工人技术水平对焊接质量的影响。本文根据我公司最近几年焊接机器人的应用成果,详细地阐述了焊接机器人的应用过程及工艺配置,初步揭示了焊接机器人技术的难点和重点,为焊接机器人技术的应用提出了可供参考的意见和建议。

关键词:电解铝;电解槽;焊接机器人;应用

0.引言

现阶段,我国逐渐进入人工智能(AI)时代,随着数字化和智能化在焊接机器人的应用,自动化焊接技术得到了广泛应用。焊接机器人具有柔性化、智能化、精度高的特点,在生产制造过程中可以标准化、程序化完成相关的焊接工作,焊缝外观成型具有人工所不能比拟的优势,特别是在大批量标准化、规则零部件的焊接中,极大的提高了焊接工作效率和焊接质量。随着社会生产力的发展,以及人类社会对美好生活的不断追求,人工智能代替人们辛苦的体力劳动将是大势所趋,特别是焊接机器人在机械制造生产中的应用,将是解决人口红利消失导致的用工难、成本高的理想替代方案,也是未来焊接应用技术的主要发展方向。

1.焊接机器人的组成及应用技术

焊接机器人主要由硬件系统和软件系统组成。硬件系统主要包括机器人本体、控制器、编程示教器、变压器、焊接电源、焊枪、清枪站、工作站辅助系统等,软件系统根据不同功能模块化,主要有初始位置引导模块、焊缝跟踪模块、熔透控制模块、系统仿真模块、数据库(知识库)模块等组成,所有模块通过通信系统与计算机接口进行人机对话与控制。

目前焊接机器人的软件应用技术主要有离线编程、示教编程、可视建模编程和可视性编程等,但是可视性编程是编程的高端技术,要求机器人带有视觉能力,机器人数据库准确而庞大,机器人的成本和建立机器人数据库的成本非常高,所以应用受到了很大的局限。

2.电解槽焊接工作站布局

2.1电解槽的构成及组装工艺

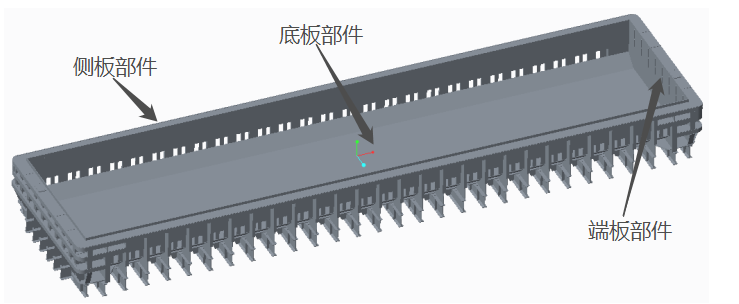

电解铝生产车间的电解槽钢结构件主要由底板部件、端板部件和侧板部件构成,槽体长×宽×高为:25m×5.2m×1.6m,槽体面板为t=20mm的低合金高强度结构钢,外侧周边焊接T型加劲肋。结构示意如图1。

图1 电解槽槽体结构示意图

电解槽的组装工艺顺序为:

T型肋组焊

2.2焊接工作站布局

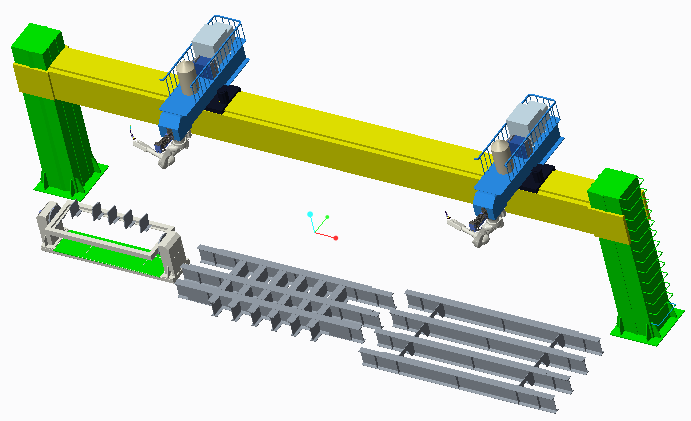

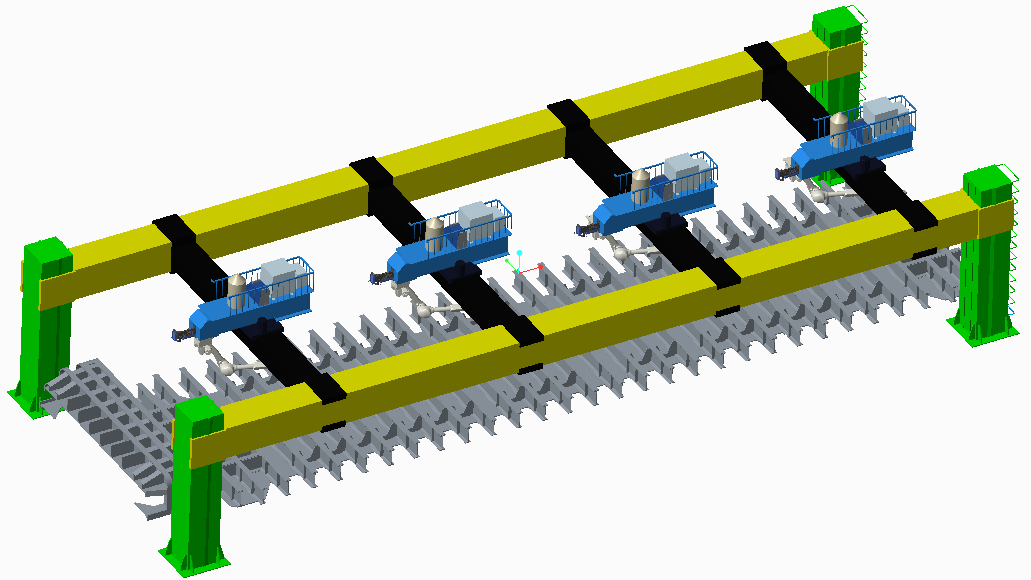

根据电解槽组装焊接工艺,焊接机器人适用于零部件的预制焊接,总装需要在安装现场组焊,从实用性和经济性考虑,不适用。焊接工作站布局分为零件分布焊接和部件组装焊接,如图2、图3。

图2 零部件分布焊接工作站

图3 部件组装焊接工作站

2.焊接工作站系统配置

部件组装焊接工作站配置清单如表1,零件分布焊接和部件组装焊接工作站配置相同,数量按实际配置。

表1 焊接工作站系统配置清单

序号 | 名 称 | 型号及规格 | 数量 | 备 注 |

1 | 机器人本体 | RA010L | 4 | KAWASAKI(日本) |

2 | 控制器 | E01 | 4 | KAWASAKI(日本) |

3 | 编程示教器 | 标准 | 4 | KAWASAKI(日本) |

4 | 变压器 | TKWB-306 | 4 | KAWASAKI(日本) |

5 | 焊接电源 | Artsen CM500(含送丝机) | 4 | MEGMEET |

6 | 焊枪 | 500A | 4 | 美国/世帝保 |

7 | 机器人吊装桁架 | 25米 | 1 | |

8 | 清枪站 | DRS-CC(含底座) | 4 | 德 尔 |

11 | 工位预约启动开关 | 配套件(含底座) | 4 | |

12 | 激光寻位 | POWER-TRACTM | 1 | 赛融(加拿大) |

13 | 电弧跟踪 | RTPM | 1 | KAWASAKI(日本) |

14 | 多层多道 | | 1 | KAWASAKI(日本) |

2.1机器人本体

机器人本体采用川崎RA010L中空弧焊机器人,具有3个可编程轴6自由度,具有速度快、小手腕与高力矩负载能力强、狭小空间内适应性好,动作范围宽等特点。技术性能参数如表2。

表2 RA010L技术参数

类 型 | 多关节型机器人 | 质量 (kg) | 230 | |||

自 由 度 | 6 | 机身颜色 | 孟塞尔10GY9/1当量 | |||

最大负载 (kg) | 10 | 安 装 | 地面, 悬挂 | |||

最大伸展距离 (mm) | 1,925 | 环境条件 | 环境温度(°C) | 0 - 45 | ||

位置重复性 (mm) | ±0.06 | 相对湿度(%) | 35 - 85 (无结露) | |||

运动范围 (°) | 手臂旋转 (JT1) | ±180 | 电源要量 (kVA) | 2.0 | ||

手臂前后 (JT2) | +155~−105 | |||||

手臂上下 (JT3) | +150~ −163 | 保护等级 | IP65 | |||

手腕旋转 (JT4) | ±270 | 控制柜型号 | 面向北美 | E01 | ||

手腕弯曲 (JT5) | ±145 | 面向欧洲 | | |||

手腕扭转 (JT6) | ±360 | 面向日本、亚洲 | | |||

最大速度 (°/s) | 手臂旋转 (JT1) | 190 | 惯量 (N•m) | 手腕旋转 (JT4) | 22 | |

手臂前后 (JT2) | 205 | 手腕弯曲 (JT5) | 22 | |||

手臂上下 (JT3) | 210 | 手腕扭转 (JT6) | 10 | |||

手腕旋转 (JT4) | 400 | 惯性力矩 (kg•m2) | 手腕旋转 (JT4) | 0.7 | ||

手腕弯曲 (JT5) | 360 | 手腕弯曲 (JT5) | 0.7 | |||

手腕扭转 (JT6) | 610 | 手腕扭转 (JT6) | 0.2 | |||

2.2机器人控制柜

机器人控制柜采用触摸屏示教器(E01),可实现精密的轨迹控制及高速的应用执行。控制柜E01参数如表3。

表3 控制柜E01技术参数

型 号 | E01 | |

尺 寸 | W550XD580XH278 | |

结 构 | 独立全封闭间接冷却系统 | |

控制轴数 | 7 | |

驱动方式 | 全数字伺服系统 | |

存储器容量(MB) | 8 | |

出入信号 | 外部操作信号 | 紧急停止、外部保持信号等 |

通用输出 | 32 | |

通用输出 | 32 | |

重量(KG) | 40 | |

电源规格 | AC200-220±10% 50/60HZ、3φD种接地、最大漏电流100mA | |

安装环境 | 周边温度(℃) | 0-45 |

相对湿度(%) | 35-85(无结露) | |

示教器 | 带有可触面板的TFT彩色液晶显示、紧急停止开关、示教锁定开关、安全开关 | |

2.3焊接电源

焊接工作站配套的焊接电源采用MEGMEETArtsen CM500全数字智能焊接机产品,具有机器人数字接口(CAN 及衍生协议),可定制多种的焊接工艺与软件升级,具有多套焊接参数的储存调用功能。技术参数如表4。

表4 焊接电源ArtsenCM500技术参数

控制方式 | 全数字 | 电弧特性 | -9 ~ +9 |

输入电压 | 3相 380Vac±25%(285 ~475V) | 电弧特性 | -9 ~ +9 |

输入频率 | 30~80 Hz | 机器人通讯 | 有 |

输入容量 | 13.5 KVA | 预置通讯口 | 有 |

额定开路电压 | 63.7V | 冷却方式 | 智能风冷 |

额定输出电流范围 | 30 ~ 500A | 送丝速度 | 1.4~ 24m/min |

额定输出电压范围 | 12 ~38V | 防护等级 | IP23S |

额定暂载率 | 500A@100%@ 40℃ | 主机环境 | 工业重载、-39℃~ +50℃ |

焊接方法 | CO2/MAG/MMA,实芯/药芯焊丝、电焊条 | 体积 | 300×480×620mm |

焊丝直径 | φ0.8/1.0/1.2mm | 重 量 | 72KG |

焊接时序 | 无收弧、有收弧、反复收弧、点焊 | 焊接对象 | 碳钢、不锈钢 |

2.4清枪系统

清枪工作站 DRS-CC,具有清理焊枪飞溅、喷防飞溅液和剪丝三项功能,由三个相互独立的工作单元完成:清枪装置 DRS-LC、喷油装置 DMS-VI、剪丝装置 DAV。技术参数如表5。

表5 DRS-CC技术参数

工作电压 | 24V DC 15W | 环境温度 | +5℃ ~ +50℃ |

接近开关 | 24V DC 200mA | 进气接头 | G1/8 6mm |

绝缘等级 | IP21 | 工作压力 | 6-7bar |

3.应用效果及改进方向

焊接工作站在运行过程中,在示教器上可直观对焊接状况和参数进行监控并可随时提取焊接记录。对每种工件都可方便地设定焊接工艺及参数(焊接程序), 焊接程序可进行储存并被随时调用;工作时按选用的焊接程序完成工件的自动焊接。在焊接中,可人为干预焊接,在焊接中途因故停止后,智能处理继续焊接方式。在一些简单且形状规则的零部件焊接中,特别是如T型肋、底板H行梁等较长角焊缝的焊接,焊缝成型均匀美观,具有人工焊接所不能比拟的优势。

但是在应用过程当中也存在一些需要解决和有待改进的不足:

a.电解槽端板部件、侧板部件组装后,井字型空间内的焊接可达性不理想,特别是靠近T型肋板的翼板侧,需要人工补焊;

b.由于电解槽端板部件、侧板部件结构尺寸较大,下料组装存在一定的尺寸误差与材料变形,焊缝位置、间隙等难以达到理想状态,导致焊接机器人在焊接过程中经常出现故障停机;

c.由于装配尺寸误差以及构件变形等,示教器编程繁琐且适应性差,需要很长的时间编程、调教,影响正常的焊接进度。

4.结束语

从焊接机器人在电解槽部件焊接的应用情况可看出,焊接机器人的应用在简易且规则的零部件焊接已比较成熟,具有人工所不能比拟的优势。但是在大型构件和结构较复杂的构件中,由于存在一些不可控的下料装配误差、构件变形的因素,焊接机器人受到了一定制约。随着构件标准化设计、装配程度的提升,以及焊接机器人智能化程度的提高,如融合虚拟现实技术、多智能体系统、自学习系统等的普遍应用,焊接 机器人的应用必将在制造业发挥更加积极、重要作用。

参考文献

[1]朱志民,方孝钟,周勇,等.工业机器人在轨道交通制造中的应用现状及发展趋势[J].金属加工(热加工),2021(1):7-12.

[2]安徽工布智造工业科技有限公司.基于视觉和三维模型识别的龙门式智能焊接机器人研究与应用[Z].2021.

[3]胡浩,高飞,邹家生.焊接机器人在船舶建造中的应用与发展[J].金属加工(热加工),2021(1):1-6.

![]()

6