中交浚浦建筑科技(上海)有限公司 上海

摘 要:近几年来,我国钢铁工业废旧排放存在很大的问题,废旧排放不仅减少了工业经济发展效率,还需要大量的堆场进行存放,从而导致资源的浪费。要想迅速提高当前的状况,就需要加大对钢渣的回收和重复利用。

本论文以钢渣石为试验基础,替换传统碎石粗骨料,制备混凝土试样,通过检测数据进行试验研究分析。采用不同取代率等质量代替碎石,试配钢渣砼,并对钢渣砼与普通砼在工作性、抗压性、抗碳化性三方面进行比较,给出最佳的替换率。

关键词:钢渣石;混凝土;性能

随着我国经济的迅速发展,大规模的基础设施建设越来越多,混凝土的使用量逐步增大,目前仍然是采用最为广泛的材料。混凝土之所以被广泛应用的两个主要原因:可塑性较强,可以在模板中自然流动;成本相对可靠,便于操作。

正由于我国现行的基础建设日益扩大,导致天然砂石等资源每年消耗都在上升。如果可以在混凝土中使用废渣资源,不但可以有效的保护环境,还可以降低天然砂石的用量。这样不仅能解决环境污染问题,还可以为钢渣再利用提供一种新的方法。

钢渣的物理化学性质,它的硬度很大,具有一定的胶凝活性,利用其中的硅酸钙成分,制作成掺合料代替水泥,但由于钢渣的粉化成本很高使得很难全面的推广和应用。如果可以利用钢渣石作为传统的混凝土石子骨料,让性能可以满足国家规范的相关要求,将进一步扩大钢渣的利用率,从而进一步扩大绿色新型混凝土的应用领域。

混凝土一般采用水泥当做胶凝材料,水泥遇水发生水化反应,通过胶凝硬化达到强度。水泥强度的选取直接关系到混凝土的性能。如果水泥强度太高,则会计算出的水泥用量较少,凝胶材料就会减少,无法在混凝土中形成充分的凝结力;反之,水泥用量过大,水化的热量过大,混凝土内部的应力增多,甚至会造成混凝土的结构破坏,也会降低混凝土的耐久性。

根据标准,在常规的配合比设计中,水泥强度与混凝土抗压强度之比应控制在1.1-1.6,在此基础上,水泥采用P.O.42.5的普通硅酸盐水泥,水泥强度为46MPa,由上海长源散装水泥有限公司供应。本试验研究拌合用水为普通自来水。

黄沙是一种普通混凝土细骨料,它与水、水泥融合在一起,形成水泥砂浆,充填粗骨料间的空隙。本次试验所用河砂为中砂,从芜湖市场进行采购。根据《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006),对其细度模数、表观密度、含泥量、空隙率进行检测。表观密度2580kg/m³;总含泥量2.6%;泥块含量0.8%;氯离子含量0.012%,所有性能均满足规范要求。

混凝土粗骨料碎石起到填充作用,水泥砂浆与其相结合,对混凝土的抗压性能起到关键作用。粗骨料本身的性能质量对混凝土有着相当大的影响,选取合适的集料显得非常重要,需要考虑粗骨料的粒径、形态和强度等关键因素。本次试验所用粗集料是舟山金鑫矿业投资有限公司的天然碎石,使用振动筛进行粒径筛分,粒径控制在5-20mm。并将筛分后的碎石选取粗细质量比为7:3的级配。根据《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)检测碎石,检测表观密度为2580kg/m³;含泥量为0.8%;泥块含量为0.4%;压碎指标为3%;针片状颗粒含量为7%,所有性能均满足规范要求。

本试验使用的钢渣石来自于上海宝钢建材,钢渣颗粒采用热闷工艺。对样品两次送样检测,经过检测得出结果,其化学成分满足要求。

钢渣石的表面比较粗糙,依据标准对其进行筛分,筛取粒径为5~10mm和10~20mm的钢渣石,备用作为混凝土碎石的代替物。

因为钢渣与碎石的形成与成分存在很大的差别,以现行《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)对钢渣石的相关性能进行检验,主要包含压碎指标和吸水率。

1.压碎指标检验

(1)仪器设备如下:压力试验机,量程2000kN;天平,称量10kg,感量1g;受压试模。(2)试验步骤:对粒径在5mm~20mm的钢渣石进行筛分,颗粒中去除针片状。一次性称取3kg,精确至1g。钢渣石分层装入模具,振动模具让其密实。将模具放在压力试验机上,压力机调节合适的量程,按照1kN/s的速度进行加载,加到200kN稳定5s,然后再从压力机上拿下模具。收集钢渣石后,使用2.36mm孔径的方孔筛进行筛分,称量剩余质量,精确至1g。(3)压碎指标计算:按照公式Qe=(G1-G2)/G1*100计算,Qe为压碎指标、G1为试样质量、G2为剩余质量。经过筛分后剩余钢渣石质量为2807g,根据规范评判标准计算,压碎指标为6.4%,判断为I类。

2.钢渣石吸水率检验

(1)仪器设备如下:鼓风干燥箱,温控在(105±5)℃;天平,称量10kg,感量1g;方孔筛,孔径为4.75mm;(2)试验步骤:依据规定的标准取样。钢渣石泡入水中24h后取出,擦干其表面的水,使用天坪称出质量。然后放在鼓风干燥箱中进行烘干,温度保持在105℃。待样品质量不再减少时取出,并称量计算。(3)吸水率计算:粒径5mm至16mm钢渣石,饱和干试样质量为2987g,烘干后试样质量为2914g,吸水率为2.5%。粒径16mm至26.5mm钢渣石,饱和干试样质量为3017g,烘干后试样质量为2927g,吸水率为3.1%。均满足规范要求。

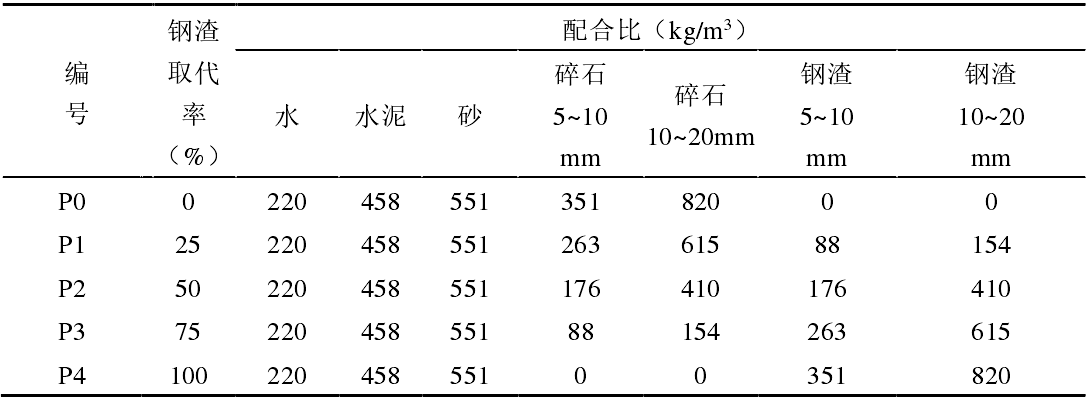

以C30混凝土强度等级为设计标准,混凝土强度标准差取5.0,计算配置强度fcu,o≥38.2MPa。

水灰比除了要按照强度进行计算外,还需要考虑对耐久性能的影响,需要满足规范要求的最大值。水灰比的最大值应满足《混凝土结构设计规范》(GB50010-2010)的规定,当混凝土应用于二b类环境中时,C30强度等级的最大水灰比不得超过0.50,故设置水灰比为0.48。

当水灰比选取为0.48时,根据混凝土拌合物流动性的要求,配合比设计坍落度为110mm,单位用水量取220kg。

单方混凝土的水泥用量按照计算的单方用水量和水灰比确定,水泥用量为458kg。

(1)确定砂率:砂率选取32%,由试验测试确定。(2)粗、细集料用量:假定单方混凝土拌合物的质量选取为2400kg,则砂石的总量=2400-220-458=1722kg,则砂的用量占32%为551kg,碎石用量为1171kg。其中5-10mm碎石占比30%,取351kg;10~20mm碎石占比70%,取820kg。

综上所述,混凝土初步配合比:水泥458kg、砂551kg、5-10mm碎石351kg、10-20mm碎石820kg、水220kg。

根据普通混凝土配合比设计方法,参照确认钢渣石混凝土配合比。配合比中的钢渣石用量采用等质量代替法确认。初步设计钢渣石代替碎石的比例共4种,含量为25%、50%、75%和100%,其中粒径为5~10mm和10~20mm钢渣混合的比例为30:70。

表3.1各掺量配合比汇总表

为了确保混凝土的综合性能符合要求,对拌合物的粘聚性、流动性及保水性这3种性能进行综合考量。一般采用坍落度测试的方法评判流动性;一般采用观感目测的方法对粘聚性和保水性进行评价。

选取容量为60L的混凝土搅拌设备。按照配合比先将水、水泥、河砂放于搅拌机中,开动搅拌机搅拌30s,再加入细骨料和粗骨料搅拌3~5分钟,搅拌均匀后测量坍落度,然后在30min和60min后再次测量坍落度,记录好相关数据。试验结果:P0配合比的初始塌落度为110mm、30min后105mm、60min后98mm;P1配合比的初始塌落度为105mm、30min后96.5mm、60min后87.5mm;P2配合比的初始塌落度为98mm、30min后87.5mm、60min后74.5mm;P3配合比的初始塌落度为95mm、30min后83.5mm、60min后64mm;P4配合比的初始塌落度为86mm、30min后71.5mm、60min后50.5mm。

从数据结果可以看出:在相同的时间点,各组拌合物的坍落度随着钢渣石的代替量的增大而减小,坍落度从大到小的顺序为P0>P1>P2>P3>P4。根据30min、60min记录的塌落度数据:在0~30min时间段,P0组的坍落度损失率为4.5%;P1组的损失率为7.9%;P2组的损失率为10.5%;P3组的损失率为12.2%;P4组的损失率为16.9%。在0~60min时间段,从大到小的顺序为P4>P3>P2>P1>P0,P4的坍落度损失率为42.3%,P3的损失率为32.5%,P2的损失率为24.2%,P1的损失率为16.7%,P0的损失率为10.9%。从数据结果中可以看出在钢渣石掺量为25%时,60min坍落度损失率相对较低。

根据以上数据得出,混凝土的坍落度随着掺量的增加而降低。钢渣石掺量的提高,导致混凝土坍落度的损失逐步增加。

用试拌的混凝土制作15组标准尺寸的立方体抗压试块,24小时后拆模放在标准养护箱内进行养护。养护临期在7d,14d和28d时,拿出试件测量尺寸,然后计算试件的承压面积A。将混凝土试块放于压力机上,按照0.7MPa/s的速度进行加载。最后,记录破坏极限荷载F。抗压强度fcu=F/A。

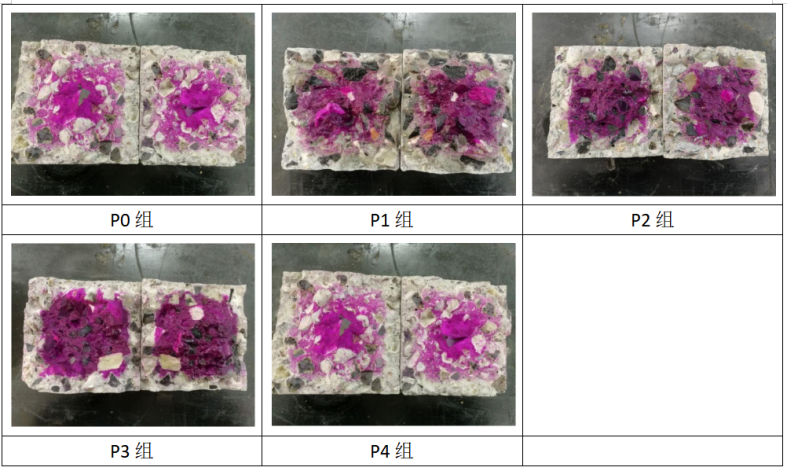

(1)试验现象:

在整个加载过程中:初期,试块试件无明显变化;在加荷的过程中,在试块的边角处逐渐开始出现斜向的裂缝;随着荷载的持续增加,裂缝数量开始增加至试块破坏。

图4.1 抗压强度试块形态

(2)结果分析:

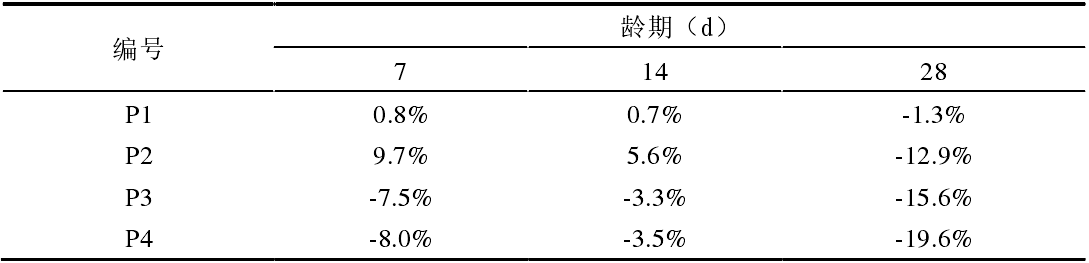

通过检测数据得出不一样的养护龄期在不同的掺量下,混凝土的抗压强度结果为,PO试块7d强度27.5MPa、14d强度30MPa、28d强度40MPa;P1试块7d强度27.7MPa、14d强度30.3MPa、28d强度39.5MPa;P2试块7d强度30.2MPa、14d强度31.7MPa、28d强度34.8MPa;P3试块7d强度25.5MPa、14d强度29MPa、28d强度33.8MPa;P4试块7d强度25.3MPa、14d强度29MPa、28d强度32.2MPa。

表4.1 抗压强度对比

从数据可以看出:

(1)随着养护临期的增加,不同掺量的钢渣石混凝土的抗压强度都有所提高。

(2)28d的养护时间,普通混凝土的抗压强度都是大于钢渣石混凝土的强度。28d的养护时间,所有钢渣石混凝土抗压强度都超过了30MPa,满足强度的要求。28d的养护时间,当钢渣石掺量为25%时对混凝土的抗压强度性能影响最小。

(3)7d和14d养护临期时,P0P3>P4,掺量为50%的钢渣石P2强度最大,由数据得出随着钢渣石掺量的增加,抗压强度先是增加后又减小;当养护临期为28d时,P0>P1>P2>P3>P4,得出随着钢渣石掺量的增加,抗压强度逐渐降低。

混凝土暴露在自然环境中会受到多种化学侵蚀,而碳化侵蚀是最普遍的。混凝土的碳化主要由空气中的CO2渗入到混凝土中,与混凝土中偏碱性材料进行反应,从而使相关材料的碱性下降。

用试拌的混凝土制作20组标准尺寸的立方体试块,24小时后拆模放在标准养护箱内进行养护。标准养护28d后拿出试件,放入干燥箱中烘干48h。烘干后将不同掺量的试件放在温度为20℃、湿度为70%、CO2浓度为20%的碳化箱内。当养护至3d、7d、14d和28d时拿出试件。使用压力机将试块拉开,将浓度为1%的酚酞酒精溶液均匀喷洒至试件表面,干燥后测出有颜色部位到试件边缘的最长距离。

图4.2 碳化深度试块形态

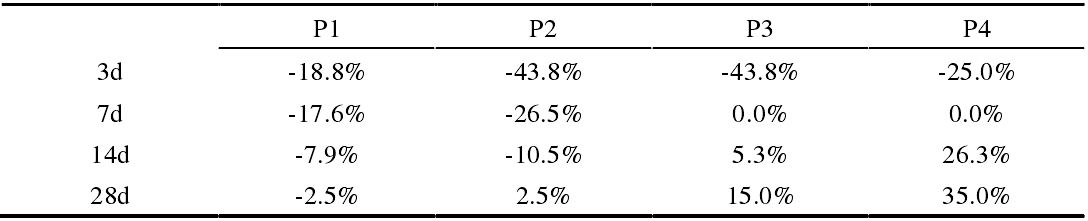

通过试验检测,不同碳化临期的结果为:P0试块3d碳化深度16mm、7d为17mm、14d为19mm、28d为20mm;P1试块3d碳化深度13mm、7d为14mm、14d为17.5mm、28d为19.5mm;P2试块3d碳化深度9mm、7d为12.5mm、14d为17mm、28d为20.5mm;P3试块3d碳化深度9mm、7d为17mm、14d为20mm、28d为23mm;P4试块3d碳化深度12mm、7d为17mm、14d为24mm、28d为27mm。

表4.2 碳化深度对比

从数据中可以看出:

(1)各组试件的碳化深度数据随着时间的增加而增加。

(2)3d时间碳化深度从大到小的顺序为P0>P1>P4>P2>P3;7d时间顺序为P0>P3>P4>P1>P2;14d时间顺序为P4>P3>P0>P1>P2;28d时间顺序为P4>P3>P2>P0>P1。

(3)钢渣石混凝土的碳化深度在养护前期时比普通混凝土小,抗碳化性能好;随着钢渣掺量的提高,抗碳化性能先是升高后又降低。

(4)钢渣石混凝土的碳化深度在养护后期随着钢渣掺量的提高,抗碳化性能先是升高后又降低。

(5)根据数据分析,钢渣石掺量为25%时性能体现更好。

本次试验的5组混凝土,一组普通混凝土,四组钢渣石混凝土,掺量分别为25%、50%、75%、100%。通过对其工作性、力学性、耐久性的试验研究,主要得到以下结论:

(1)通过坍落度试验发现:钢渣石代替碎石,混凝土的流动性会随着钢渣石掺量的提高而降低。

(2)通过抗压强度试验发现:钢渣石代替碎石,混凝土的抗压强度在养护前期会随着掺量的提高先升高后降低;在养护后期会随着掺量的提高而降低;当达到28d时钢渣石混凝土强度均满足要求,其中掺量为25%的抗压强度优于其他掺量。

(3)通过抗碳化试验发现:钢渣石代替碎石,混凝土的抗碳化性能在养护前期较普通混凝土表现更好;同时会随着掺量的提高,抗碳化性能先升高后降低;在养护后期会随着掺量的提高逐渐降低;其中掺量为25%的抗碳化性能优于其他掺量。

[1] 刘智伟,许倩.热闷转炉钢渣作混凝土骨料的试验研究[J].水泥工程,2017,1:16-20.

[2] 郭涛,吕晓霞,邹顺.碱钢渣混凝土力学性能及耐久性能的试验研究[J].混凝土,2017(10):109-112+116.

[3] 袁洁,姚嘉斌.酒钢转炉钢渣用于烧结的试验研究[J].甘肃冶金,2018(1):4-8.

[4] 王士革,张宗领,高洪波.基于路用性能的石灰-钢渣稳定土试验分析[J].信阳师范学院学报(自然科学版),2017(2).