国家电投集团上海能源科技发展有限公司

摘要:通过以揭阳港通用码头一期工程项目为例,从钢筋工程、砼工程的施工管理入手,着重分析了胸墙施工技术的应用要点,以便提供给相关工程施工人员有效的参考与帮助。

关键词:重力式沉箱码头;胸墙;现浇砼;施工技术

引言:作为码头水工建筑物中的重要分部工程,重力式沉箱码头胸墙可谓十分关键,需要引起施工人员的关注和重视。具体进行施工管理的过程中,经常会发生不同方面的问题与不足,因而应该科学处理,只有确保现浇胸墙施工的质量达到相关要求,才能够减少裂缝的出现。所以,科学运用现浇砼施工技术,有利于达到既定的施工管理目标。

1. 揭阳港通用码头一期工程项目简介

此次研究以揭阳港通用码头一期工程项目为例,构建出1个全新的码头。相应的设计1#、2#泊位长度是380m,现浇胸墙一共有26段,包含了不同类别的胸墙。C40砼方量为25777.4 m³,胸墙高 4.8m,宽 9.15m,钢筋为384.92t。在这当中,胸墙XQ1共计24段,各段的长度为17.06m,现浇砼量为10472m³,胸墙XQ2、XQ2-1各1段,其长度依次是17.06m,现浇砼量则是740.96m³。并且,过渡段沉箱借助C15砼200mm厚进行封顶。护舷与系船柱定位板加固牢固与胸墙一同浇筑。系船柱锚栓埋设应根据施工经验及沉降情况,在委托加工时,螺牙及螺栓长度应比设计长度适当加长,一般取5cm,安装螺栓时考虑预留的沉降量。锚锭等门机预埋件采取预留坑的施工工艺,待胸墙沉降位移稳定后再准确预埋安装。

2.胸墙施工技术的应用要点分析

2.1科学加工、绑扎钢筋,确保预埋件安装的合理性

(1)胸墙与护舷及系船柱定位板钢筋的科学绑扎

当胸墙与护舷及系船柱定位板钢筋加工结束以后,可以依靠平板车运输至相应的施工平台上,然后吊运到沉箱的顶部实施绑扎作业。其中,钢筋砼保护层的最小厚度是70mm。在钢筋保护层垫块方面,需要以符合相关要求的垫块作为首选。对于钢筋的接头而言,借助接焊处理的方式,其单面焊缝的长度至少为10d,而双面焊缝的长度则至少为5d。基于便于进行砼浇筑施工的目的,位于胸墙水平方向上的钢筋,可以应用分层绑扎的方式,使其高度能够和砼浇筑的高度相同。并且做好基础梁钢筋的绑扎工作。具体进行钢筋绑扎的过程中,应该确保全部的铅丝头朝钢筋笼内弯曲。在加工处理胸墙悬空位置的钢筋过程中,则结合沉箱偏位的状况,可以明确钢筋具体的尺寸。当绑扎钢筋结束以后,需要及时安装预埋件,进行测量放样后,开展定位与加固处理,准确布设标识在预埋件砼之上[1]。

(2)轨道梁钢筋的合理绑扎

针对轨道梁钢筋而言,结合分段的长度,科学绑扎钢筋,要求钢筋砼保护层的最小厚度是70mm。处于轨道梁相同搭接区段上,规定钢筋的搭接头保持错开的状态,其长度是35d,相应的单面焊缝长度至少为10d,而双面焊缝的长度至少为5d。当钢筋绑扎紧固以后,结合其直径,能够明确铅丝具体的长度,确保其剩余的长度小于2cm,避免出现伸向钢筋保护层的情况。

2.2做好砼工程施工管控工作

(1)胸墙与护舷及系船柱定位板施工浇筑

一般而言,进行胸墙砼浇筑施工的过程中,需要依靠预制场搅拌站,完成搅拌处理的任务,达到泵送入模的效果,并且利用插入振捣方法,完成施工的任务。具体开展浇筑施工时,则可以借助分层浇筑作业,对底层进行浇筑的过程中,要求浇筑到顶部标高+6.3m。胸墙砼浇筑前检查模板安装是否牢固,检查钢筋绑扎质量,预埋件是否牢固,位置是否准确。每次浇筑砼趁低潮,要掌握海水的涨落时间,保证混凝土初凝前不受海水侵蚀。胸墙混凝土采用分层浇筑,减少大体积混凝土由水化热造成的裂缝。当在已凝固的混凝土上浇筑新混凝土时,表面进行凿毛并清洗,以使新老混凝土结合紧密。在浇筑新的混凝土前,铺一层厚度为 1~2cm 的水泥浆。水泥浆的水灰比应小于混凝土的水灰比,或将施工缝局部范围内的混凝土标号提高一级。随后开始第二层砼浇筑施工,等到达到强度要求后,处理方式与首层一样。当开始胸墙顶层混凝土浇筑时应掺和有效的外加抗裂产品,以减少表面裂缝,满足混凝土耐久性要求。与此同时,针对首层砼的浇筑施工来说,因为选择和护舷预埋件一起进行浇筑施工,当砼浇筑方量很大的情况下,容易出现护舷预埋件固定位置发生偏移情况,以便施工质量达到相关规定的目的。鉴于此,可以运用分层浇筑方式,混凝土浇筑一层后检查一次预埋件位移偏差情况,从而实现确保预埋件满足图纸规范要求的目的。

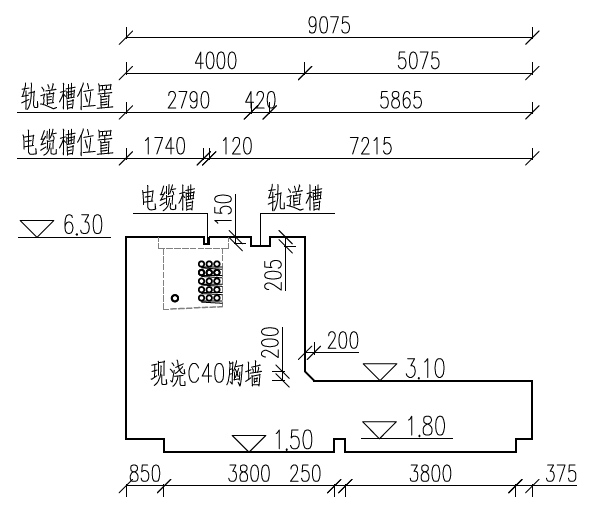

图1胸墙结构断面图

轨道梁的浇筑施工

相应标准段轨道的梁砼方量为4115.58m3,将每30m当作一段,本工程现浇轨道梁模板采用定型钢模板拼装,内外侧模采用 4mm钢板加肋改造拼装,轨道梁侧模支撑内楞采用10#槽钢竖向布置,外楞采用10#槽钢横向布置,侧模的稳定性主要靠对拉杆和模板内支撑。安装时,模板与放出的底模线对齐,底部用打入钢筋顶紧,外侧用槽钢设立斜撑,防止模板侧倾。模板中间和顶部用φ18拉杆拉紧固定,通过全站仪和水准俯测量控制轨道梁边线和顶面高程。轨道梁砼逐段浇筑,每段一次性浇筑浇筑成型,严禁设置施工缝。

正式浇筑砼以前,需要对模板、支撑系统以及钢筋的具体位置进行细致检查,及时清理模板中存在的杂物与污泥等。有效保证低于+1.5m潮水,科学进行桩帽浇筑施工,有效规避发生砼离析的情况,导致施工质量无法获得保障。进行砼浇筑施工的过程中,应该体现出分浆浇筑作业的均匀性[2]。

混凝土浇筑过程施工要求

在混凝土浇筑过程中,在振捣浇筑的顺序方面,需要由紧挨模板的位置进行,遵循先外后内的原则,开始振捣时,采用梅花点布设的形式,移动的间距处于300~400mm的范围内。有效规避碰撞到相应预埋件芯管。并且将振捣器插进砼当中,做到快插慢拔,确保实现均匀振实的效果。同时把振捣器插进下层砼当中的50~100mm,使上、下层紧密结合到一起。对于砼的施工缝来说,可以借助人工凿毛处理的方法,正式对上层砼浇筑施工之前,需要及时清理完成砼顶面上的杂物,并做好冲洗工作。由此可见,经过上文的论述与分析之后,从中可以获悉,做好砼工程施工管控工作可谓十分关键。

结束语:综上所述,对于水工建筑物来说,重力式码头胸墙属于其中不可或缺的构成内容,为此,合理运用胸墙施工技术,制定出科学的施工管理方案显得尤为必要。以实现上述目标为目的,应该分析实际的施工技术应用重点,从而增强胸墙施工管理的实际成效。

参考文献:

[1]莫宏武,李永超,于方.科特迪瓦某重力式码头胸墙开裂原因分析及裂缝控制对策[J].中国港湾建设,2020.

[2]王凯民.港口工程胸墙混凝土裂缝成因分析[J].产城:上半月,2021(3):1.