上海市政工程设计研究总院(集团)有限公司,上海, 200092

摘要:本文结合陆翔路-祁连山路贯通(Ⅰ标段)工程实例,首先分析了步履式顶推系统工作原理,制定了桥梁整体钢结构步行顶推施工技术方案,分析了包括电气控制系统、顶推施工和落梁施工在内的步履式顶进施工过程,为相关工程施工提供参考。

关键词:桥梁建设;钢箱梁;步履式顶推;同步控制系统;施工技术

陆相路-祁连山路连接工程(Ⅰ标段)工程范围内设跨蕰藻浜航道桥梁1座,主桥采用65m+132m的平行双索面独塔斜拉桥;边跨位于曲线半径为251m的圆弧曲线上,其中65m边跨为整体现浇混凝土箱梁,主梁:桥梁标准宽42m,主梁采用钢箱梁结构,钢结构材质Q345qD。箱形梁高2.6m,箱梁挑臂4.0m,箱梁底板及腹板厚12~20mm,主梁采用正交异性钢桥面板,板厚14~16mm。主梁顶板采用U形闭口加劲肋加强,加劲肋高280mm,板厚为8mm。3.2m设一道横隔板。梁上拉索间距边跨4.85m,中跨9.6m。主梁重量约3730t。

主塔:主塔形状采用纵向双柱组成的帆形塔柱。直线主塔柱与曲线副塔柱沿桥形成框架结构,副塔柱线形为圆曲线。塔柱采用箱形钢结构,拉杆采用钢管结构,塔柱与主梁固结,梁底设置摩擦摆减隔震支座。主塔柱采用直线线型,桥面以上高度50.5m,主塔柱顺桥向宽4m,横桥向宽3m,主要板件厚度30~60mm。辅助塔柱顺桥向宽2m,横桥向宽3m,主要板件厚度30mm。塔柱顶部设横向系梁,宽3m,高3.5m,主梁厚度30mm。塔上设斜拉索锚点,塔上拉索间距3.6m。钢塔用钢量约1320t。

本工程钢箱梁、钢塔柱用钢量约5050t。材料为Q345qD低合金高强度结构钢,交货状态为正火,钢箱梁和钢塔柱在工厂分块分段制造,标准段、边墩墩顶段钢箱梁在北岸设置拼装场地,组装完成后采用步履式顶推施工。索塔段钢箱梁(包含钢混结合段)钢塔柱在南岸采用履带吊吊装就位。为保证成桥后桥梁线形,工厂制造时应进行预拼装。

2、步履式顶推系统工作原理

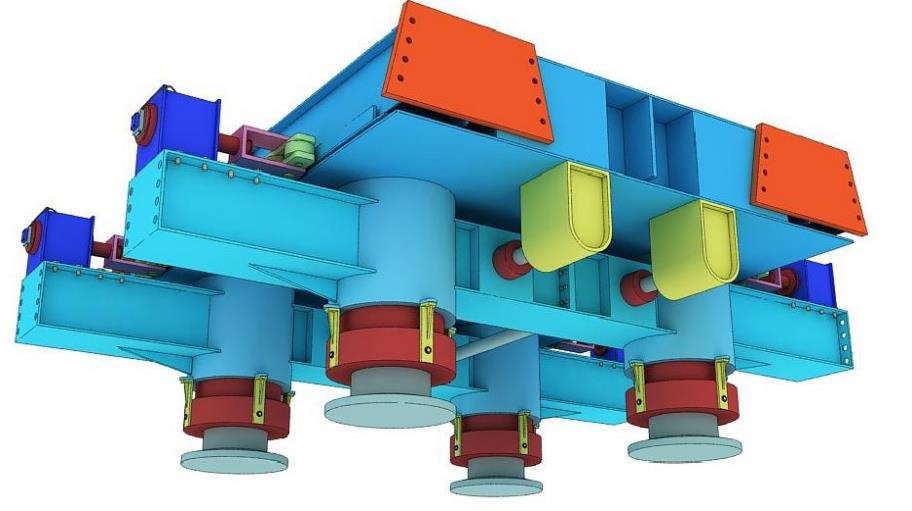

基于钢箱梁的结构特点,为满足施工受力需求,应对顶推设备做下面的设计:在下部结构中安装顶推设备顶升油缸,使其对桥墩顶面产生支撑作用。然后对上下部结构做一定局限,使之在一定范围内滑动。在滑动过程中,顶轴油缸与底座不会相对于桥墩移动。顶推设备主要包括机械结构系统、液压系统和电气控制系统。通过组合作用,钢箱梁可沿桥向、竖向和横向分别移动、顶升与调整,以确保钢箱梁顶推施工完成后的全桥线型。

该顶推设备处于独立状态,由计算机进行控制,能够上下升降和沿桥向移动,通过该设备的有效应用,能够在对钢箱梁进行顶升的过程中,对横桥做出适量调整,保证钢箱梁位置与设计相符;该设备整体具有较高的精准度,且应用液压作为驱动,具有较为完善的保护体系,施工应用中安全性较高。顶推设备所产生的推力来自于设备的自身,不会对桥墩产生横向水平推力作用,同时在液压系统作用下,能够让各桥墩的竖向支撑力维持平衡状态,能够有效提升顶推的安全性。

图1 步履式顶推装备总体效果图

3、步履式桥梁顶推法施工工艺

3.1、顶推设备的电气控制系统

3.1.1、控制系统网络拓扑结构

闭环反馈系统由泵站驱动模块、传感器采集模块、分控制器和主控制器构成。基于CAN总线传输协议和介质,可实时调整各点的顶推压位移、角度以及载荷。

3.1.2、主控制器硬件组成

主控制器在应用的过程中,能够有效处理传感器发出的信号数据,然后按照特定的程序或算法进行计算,最后输出对应的控制信号。CPU组拥有较强的扩展性能,能够对另一组模块产生扩展作用,让该模块处于热备份的状态。如果主CPU在应用中出现死机,能够自动完成切换,使从CPU变为主机状态继续工作。此外,死机的CPU会自动进行重启,然后转变为热备份状态。

3.1.3、分控制器硬件组成

分控制器硬件主要分为泵站控制模块和传感器模块。其中传感器模块主要负责信号的采集传递;泵站控制模块则主要负责信号接收和发送驱动信号,由其内部的通信模块接收主机发送的指令,然后由驱动模块传输数据信号,作用于电磁阀、比例阀完成控制。

3.1.4、控制策略与模式

在施工过程中由于顶推结构的不同特点和复杂多变的施工条件,应通过计算机软件的灵活配置功能,采取相应的控制策略并加以实施。结合实验以及积累的施工经验,制定了各种成熟的控制措施,并将其转化为相应的控制程序,并将之存储在主控计算机内存之中,便于使用时做出选择。如:在该工程项目中,专门制定了“位移同步和载荷跟踪”的控制措施,综合现场实际情况,对顶推力、位移、支墩支撑力等参数进行考虑,从而有效控制作用力与位移,使之保持平衡。

对于此控制策略和控制器,我公司已在九堡大桥顶推施工、苏通大桥钢吊箱整体下放施工、北京A380机库整体提升等几十个项目中成功应用。

控制方式:在实际控制操作方面主要分为手动和自动两种方式。在对应软件系统的作用下,可实现单动、群动,也可进行分组动,操作较为灵活。在这种控制模式下,能够有效保证施工过程的准确同步,当出现一些特殊状况时,能够通过人工操作方式及时做出干预,从而保证操作系统能够应对各种复杂情况。

在进行系统调试时,一般应用人工操作方式;在系统运行过程中,为了便于相关人员对具体动作流程的观察,可应用联网顺序控制模式;当系统处于正常运行状态时,可应用联网自动运行模式;在发现系统运行遗产时,调整到手动操作模式。在众多传感器的信号检测下,能够实现对的各油缸运动状态的准确检测,从而保证作用于支撑墩的水平荷载不超出允许范围,保证钢箱梁顶推施工的可靠性。

传感器主要有:压力传感器、行程传感器、角度传感器。(1)压力传感器采用德国进口,主要是测量提升油缸的工作压力,以反映油缸的升降负载,测量精度为5‰。(2)气缸行程传感器为元件德国进口,主要是用于实时测量提升气缸在0~600mm范围内的行程,测量误差为0.25mm。

3.2、顶推设备安装

在岸上采用钢结构吊装的履带吊进行吊装,在河中采用打桩的浮吊进行吊装。顶推设备最终的构件约为5t重、岸上350t、700t;河中40t浮吊满足安装要求。

3.2.1、顶推设备吊装工况步骤

(1)利用吊车将顶推设备上、下部结构拼装完成。(2)利用吊车将顶推设备下部结构安装至临时墩受力分配梁上。利用吊车将顶推设备下部结构安装至临时墩上已安装的顶推设备下部结构上。(3)重复以上过程将剩余顶推设备安装完成。

3.2.2、安装要点

设备布置的位置,必须是由测量单位,根据钢箱梁中线测量数据,指定设备安装位置(四个顶升油缸的底脚位置)。所有同侧设备的中线必须在一条直线上面,且与钢箱梁的中线平行;安装好之后,由检测单位复核。调整上部滑移梁,使得上部滑移梁在设备的中心位置,夹紧横向调整机构,使得上部滑移梁被两侧的导向油缸夹紧,只能沿顺桥向前进和后退。经过上述调整之后,上部滑移梁两块T型梁的中心,理论上面应该与钢箱梁斜腹板的中心对齐。

3.2.3、安装方式

考虑到安装高度及重量原因,步履式顶推设备可拆卸安装,首先将下部结构吊装到位后再将上部结构吊装到位放置到上部结构。整体就位后用手拉葫芦调整精确位置,测量组配合对位。

3.3、北岸钢箱梁现场拼装、顶推

3.3.1、北岸钢箱梁现场拼装

钢箱梁拼装场地设置在蕰藻浜北岸,Pm07墩-Pm11墩柱之间,拼装区域尺寸为49m*42m。拼装场地设置一块90mx17m履带吊行走道路,钢箱梁的现场拼装和分段吊装均使用一台350t履带吊进行吊装作业,最大作业半径为44m。重型主臂臂长72m,100t配重,超起工况下起吊能力53t。满足各个分段钢箱梁的吊装钢箱梁。

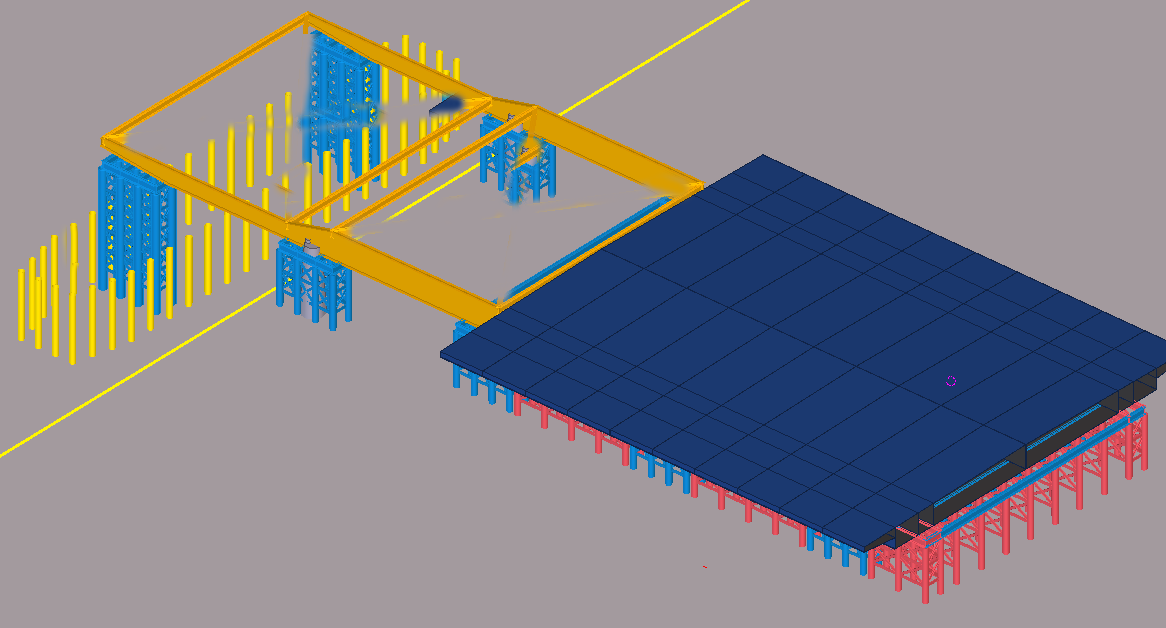

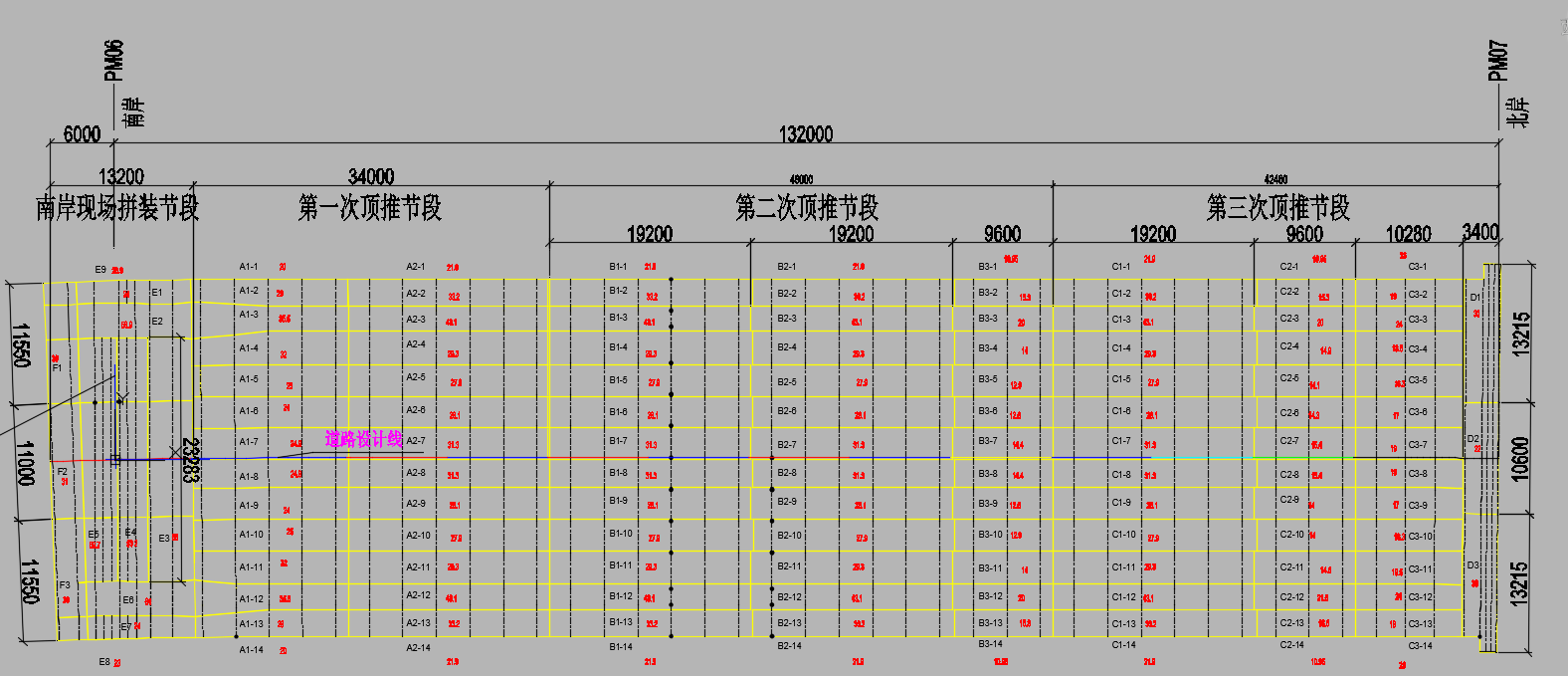

北岸现场共分为3次拼装、顶推,分别为34、48、42.8m。34m拼装节段工厂加工时长度方向分为14.8和19.2m,42m宽度方向分为1.8~3.84m14个节段。现场拼装时使用350t履带吊将两道主纵梁安装就位,再由主纵梁两侧向中间合拢,合拢位置设置在中间3.3m位置,合拢段需垂直向下放置,故工厂加工时需考量槽口搭接尺寸以保证施工时钢箱梁能够自由放置到安装位置。48m拼装节段工厂加工长度为19.2、19.2、9.6m,42.8m拼装节段工厂加工长度为19.2、20、3.6m,宽度方向分段尺寸同34m拼装节段。

图2 现场整体拼装示意图

3.3.2、北岸钢箱梁拼装、顶推施工

北岸钢箱梁顶推时需横跨蕰藻浜,顶推时钢箱梁距水平面高度7米,施工过程中不影响航道通行。流程一:钢箱梁分段Z1、Z2、Z3拼装、拼装长度34m,安装导梁。流程二:钢箱梁分段Z4、Z5、Z6、Z7、Z8拼装,拼装长度48m。流程三:钢箱梁分段Z9、Z10、Z11、Z12拼装,拼装长度42.8m。流程四:顶推到位,拆除顶推支架、导梁。

图3 全桥分段示意图

3.4、落梁施工

在将梁结构顶推到设计位置后,应联合应用垂直千金顶,完成落梁施工,使梁结构所处高度与设计标高要求相符。梁结构在完成落梁施工之后,由于会一直进行使用,因此考虑到桥梁结构整体的稳定性问题,应注意检测落梁后结构的内力分布,观察其内力分布是否满足设计要求。在该工程项目中,主要应用Midas civil软件来进行模拟分析落梁后结构的内力分布,通过此分析不同应力状态下的支墩反力,然后对支架做出调整,确保落梁的内力分布达到最优。

3.5、顶推力分析

该工程钢结构梁自重25000kN,与混凝土及不锈钢板摩擦系数0.19与MGE板的静摩擦系数在0.02~0.06左右,钢结构与MGE板表面不平整。在确定顶推力时,静摩擦系数与钢结构以及橡胶板之间的摩擦系数分别设置为0.05与0.3,其与混凝土的摩擦系数设为0.20,因此,推断行走顶进施工过程中所需拉力为1542.48kN,通过配置6个推力为1000KN的千斤顶可满足顶进施工的推力要求

[4]。

4、结语

本文对步履式顶进施工技术进行了论述,并根据钢箱梁桥的施工要求,确定了步行顶进装置。模块化设计提高了整体运行性能。各部分组成相对简单,能满足不同箱梁的顶进施工需要,日常维护管理更加方便。项目建成后,可灵活拆装它可以转移到其他建筑工地重复使用,具有良好的效益。

参考文献:

[1]《公路桥涵施工技术规范》JTG/TF50-2011[S]

[2]大跨径钢箱梁顶推施工技术分析[J].尤晋章黑龙江交通科技.2021-06-15

[3]步履式连续顶推施工的关键技术探讨[J].黄艺年;韦丽丽.建筑.2021-03-20

[4]大跨径钢箱梁顶推施工关键技术分析[J].范娟.工程机械与维修.2021-01-10