昆明路华劳务分包有限公司经开分公司 , 云南 昆明 650217

摘要:随着山岭公路的开发建设,公路隧道工程的质量问题在公路工程建设中成为了难点。本文针对我国公路隧道工程二衬钢筋保护层厚度不足的问题进行分析研究,依托澄川高速公路隧道工程(龙潭隧道、禄充特长隧道、立昌隧道),从施工技术方面分析出现隧道二衬拱顶保护层厚度偏小、矮边墙保护层厚度普遍偏大的问题的具体原因,并进行施工技术的优化以及提高隧道二衬钢筋保护层厚度的合格率。

1 引言(目前隧道二衬施工发展状态)

公路隧道工程设计时,根据地质勘查等资料,在围岩松散、节理裂隙发育、岩体破碎、围岩自稳能力差的地段,其二衬结构形式一般设置为钢筋混凝土结构,以提高二衬受力性能,确保隧道的稳定性能,保证高速公路隧道运营的安全性。而在实际施工过程中,常出现二衬钢筋保护层厚度合格率偏低,达不到质量检验评定标准要求的情况,对结构受力性能、隧道安全等产生不利影响。其主要产生的原因为多面性,现场施工人员及班组对二衬钢筋保护层的重要性认识不到位,责任心不足,制作安装粗糙不精细,混凝土浇筑过快,未对称浇筑及振捣,定位筋安装不足,施工过程控制不严格,造成钢筋保护层厚度过大或不足;拱顶钢筋绑扎完成后,在混凝土浇筑过程中,拱顶钢筋存在下沉变形的现象,造成拱顶钢筋保护层厚度不足。钢筋保护层厚度不足容易造成主筋外露与锈蚀现象,大大缩短了隧道工程二衬结构的使用年限,增加了隧道的维护成本;保护层厚度过厚,构件自重增加,有效截面减小,承载力随之下降,二衬局部出现脱落等现象,给行车安全带来隐患。

2 工程概况

澄川高速公路工程一工区有龙潭隧道、禄充特长隧道、立昌隧道三个隧道工程,均为分离式隧道,其长度以左右幅计,分别为630m、570m、4776m、4734m、790m、780m,地处云贵高原中部,整体地势由北向南呈阶梯状逐渐降低,中部隆起,东西两侧较低。项目区域水系发育,水资源丰富,线路区域河流分布较多,如南盘江、对龙河、西冲河、九村河及东大河等,地质调查和钻孔资料表明,场区上覆多为第四系崩积层块石土、残坡积层含碎石粉质粘土,基岩以褐红、紫红色泥岩、泥质粉砂岩夹灰岩、粉砂岩为主,夹灰白、灰、灰褐色泥灰岩和含砾砂岩。强风化,节理裂隙发育,岩体破碎,呈碎石土状及碎石状,故对隧道施工质量要严格控制。

3 隧道二衬施工技术分析

3.1 钢筋保护层合格率低的原因分析

对3个隧道已施工部分的二衬钢筋保护层厚度进行检测,检测项目包括二衬净空、衬砌强度(回弹法)、二衬厚度,密实度、主筋间距以及二衬钢筋保护层厚度。共检查60个点,其中合格42点,不合格18点,合格率为70%,具体调查统计结果见下表1:

表1 隧道二衬钢筋保护层厚度检测统计表

检查部位 | 起止点桩号 | 检查点数 | 合格点数 | 合格(%) | ||

龙潭隧道 | K2+532 | ~ | K2+659 | 12 | 9 | 75 |

禄充隧道进口 | K6+739 | ~ | K6+578 | 18 | 13 | 72.2 |

禄充隧道出口 | K11+806 | ~ | K11+742 | 14 | 9 | 64.3 |

立昌隧道 | K12+660 | ~ | K12+500 | 16 | 11 | 68.8 |

合计 | 60 | 42 | 70 | |||

结合检测结果和对二衬钢筋保护层的影响因素进行的逐条排查分析,确认材料(混凝土及垫块)质量、仪器标定、二衬台车、台车定位及复测均不存在问题,二衬保护层厚度合格率偏低的主要原因是:

①作业人员岗前培训和技术交底不到位,施工人员对二衬保护层的重要性认识不足;

②二衬钢筋层间距控制不严格,钢筋层间距放样(含仰拱)存在偏差;

③二衬分布筋与主筋绑扎或焊接不牢固,存在跳扎或跳焊现象;

④二衬定位筋下料尺寸有误、布设不合理,钢筋定位架仅焊接3道,直接采用φ16 HRB400钢筋制作定位架及水平加强筋,造成定位架强度不足,主筋不在同一平面内,严重影响二衬钢筋保护层厚度;

⑤二衬钢筋下料尺寸存在较大误差,主筋下料未考虑错头造成一半φ22 HRB400主筋长度过长,导致绑扎或焊接时无法精确定位。

⑥技术人员及班组责任心不足,制作安装粗糙不精细,混凝土浇筑过快,未对称浇筑及振捣,定位筋安装不足,

3.2 提高保护层厚度合格率的措施

根据目前调查的原因,分析提高隧道二衬钢筋保护层合格率的施工策略,如表2所示:

要 因 | 对 策 | 目 标 |

作业人员专项培训不到位 | 对作业人员集中进行专项培训,扭转错误、落后思想 | 提升作业人员思想认识 |

钢筋层间距放样存在偏差 | 复测洞内控制点、在二衬(仰拱)首层钢筋绑扎完成后进行层间距放样并复测 | 减少放样误差 |

钢筋下料尺寸有误 | 二衬(仰拱)钢筋绑扎前对隧道初支净空进行测量,确定隧道轮廓线长度,根据长度下料 | 精控下料长度,从源头上确保保护层厚度 |

定位钢筋布设不合理 | 重新设计定位筋布设位置及数量、定位筋统一采用φ20 HRB400钢筋加工、定位筋与主筋必须绑扎 | 加强层间距控制,确保浇筑过程中层间距的保持 |

1、作业人员岗前培训和技术交底不到位

作业人员对二衬钢筋保护层的重要性认识严重不足,对于造成钢筋保护层厚度不合格原因不了解;本次岗前培训将围绕这两个中心展开,结合现场施工实际情况深入讲解各工序对钢筋保护层厚度的重要性,各类违规操作造成的后果。在培训后,为检验培训效果,将组织参与培训的施工技术人员及班组成员进行模拟作业,有针对性的纠正施工作业时常犯错误,加深印象,确保每一个施工技术人员及作业人员都能熟练掌握各工序的要点及作业方法和步骤。

2、钢筋层间距放样(含仰拱)存在偏差

层间距放样偏差主要由两个方面原因造成:

①测量员在使用全站仪放样时因导线点精度、测量环境以及操作计算原因造成交底数据存在偏差。

②作业人员(钢筋班)未能正确理解交底数据造成定位架放样出现偏差。例如交底层间距45cm,是表示首层主筋至第二层主筋之间的距离是主筋中到中,还是主筋外缘(内缘)距离,若理解错误将造成钢筋间距偏差22mm(主筋直径)。

针对以上两点,采取如下措施处理:

①对各施工控制点进行定期复测,严密平差;

②在二衬(仰拱)首层钢筋绑扎或焊接完成后再进行层间距放样,数据做好记录,并在现场用喷漆标识出来;

③对钢筋班全员重新交底,确保测量数据得到正确理解及执行,加强钢筋制作及安装精度,控制混凝土对称浇筑、振捣及速度。

3、钢筋下料尺寸有误

1 初支轮廓线

1 初支轮廓线4、定位钢筋布设不合理

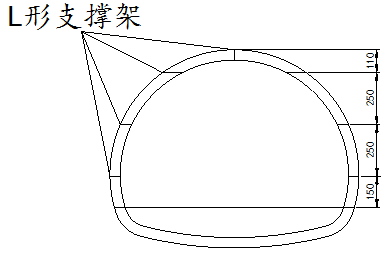

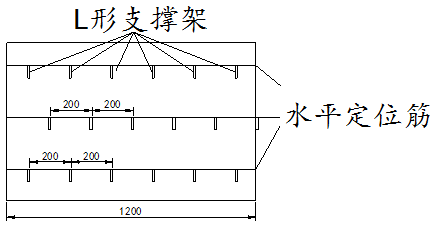

根据现场实际情况,考虑施工的便利性,钢筋定位架统一采用φ20 HRB400钢筋制作;定位架分为两部分,其中L支撑架用于控制层间距,水平定位加强筋用于固定主筋并控制其间距,如 图2所示:

图2 定位钢筋布设示意图

3.3 效果检查

组织工程技术人员及试验检测人员对采用改进施工工艺施工的3座隧道的二衬进行跟踪检测,结果如下:

①衬砌表面无“肋骨”状钢筋楞印;

②钢筋保护层合格率达到85.73%。

结论:通过技术优化,隧道二衬钢筋保护层厚度合格率有了质的提升,其合格率由70%提升至85.73%,实现了工程质量的提升,避免了隧道运营过程中的安全隐患,降低了隧道维护成本。

随着我国高速公路的飞速发展,对隧道工程结构质量的要求越来越高。二衬钢筋保护层厚度合格率是质量保证,通过技术分析及优化,控制钢筋层间距、钢筋下料、定位筋布设,可以有效提高二衬钢筋保护层合格率,满足规范要求,提高二衬性能、质量。对于在建或未建的隧道工程,具有极大的借鉴价值及意义。

参考文献:

[1].韩桂武.刘斌.范鹤.浅埋黄土隧道衬砌结构受力分析.岩土力学与工程学报.2007.26.supp.1

[2].余朝阳.隧道工程二衬开裂机理探索.西部探矿工程.2011.12.180

[3].孙卫锋.高速铁路隧道二衬拱顶钢筋保护层厚度不足的整治方法.山西科技.2012.27.06.