宝武智维武汉分公司

摘要 高压电机是指额定电压在1000V以上的电机,具有功率大、承受冲击能力强等优点,但同时对绝缘材料要求较高。本文通过分析一台高压电机绕组发生对地击穿原因,提出大修时相应的改进措施,提高了电机的绝缘强度和机械性能,缩短了电机修复周期,取得了较好的效果。

关键词:高压电机;定子故障;绝缘;线圈固定

电动机是一种将电能转化为机械能的动力设备,异步电动机具有结构简单,价格低廉,坚固耐用,使用维护方便等优点,应用最为广泛。高压电机由于工作时电压高,电流冲击大以及工作环境的限制,容易发生绕组击穿等故障。今年6月份,气体公司一台2850HP高压三相异步电动机发生绕组击穿故障,本文对其进行了故障分析,找出了该电机在主绝缘材料、槽内固定、端部绑扎、浸漆等工艺上存在的一些薄弱环节,在绕组大修时有针对性地进行了改进。

1.故障现象

故障电机型号为AECW-S2A01,容量2850HP,定子额定电压为10kV,定子电流为140A,转速为2970rpm。电机解体后发现部分绕组端部与端箍绑扎带断裂且发生径向位移,使用2500V兆欧表测试三相绕组绝缘,其中两相为500MΩ,另一相绕组接地。对接地的这一相进一步分析,在逐一排除了引出线、高压瓷瓶等影响绝缘的因素后,判定该电机对地绝缘被击穿。

拆除原绕组前应先测量绕组各原始数据,记录详见表1。

线 规 | 1-2.0*6.0(mm) | 线圈型式 | 叠绕 |

线圈匝数 | 13 | 槽 数 | 60 |

节 距 | 1-21 | 线圈组个数 | 6组,每组10个 |

接线型式 | 2Y | 铁心长度 | 780mm |

表1 高压电机原始数据

2.原因分析

该电机属于关键制氧设备,使用年限较长,工作环境差,运行频次高,使用过程中因绕组受到异常应力冲击,线圈端部变形,导致线圈绝缘对地击穿,以上工况是电机定子绕组接地直接原因。

根据以上故障现象和原始数据,结合拆除绕组时发现的一些异常状况,发现该电机定子绕组主要存在以下缺陷:

(1)旧绕组绝缘层材料为传统5440粉云母带,经云母定量及拉伸分析,表现为其耐电性、机械强度不够高;

(2)绕组绝缘层漆膜有裂纹及脱落的现象;

(3)定子绕组上下层边固定不牢固;端部间隙小,端箍数量不足,绕组端部支点过少,绕组端部绑扎不牢靠,存在线圈松动现象;

(4)线圈接线布线工艺不规范、端部喇叭口不规整;

(5)电机绕组的状态监控存在设计缺陷;

3.处理方法

3.1应用新材料

多年的实践证明,新型绝缘材料5442-1T玻璃布单面补强少胶粉云母带(以下简称”5442-1T”)、5442-1PT聚酯薄膜单面补强少胶粉云母带(以下简称”5442-1PT”)绝缘稳定性、可靠性,电气机械强度明显高于传统5440粉云母带。因此笔者提出在施工过程中采用5442-1T、5442-1PT替代传统5440粉云母带,改善了传统绝缘性能不足的问题。

3.2对地绝缘处理

(1)10kV结构:传统工艺制作线圈元件,对地需要连续式半叠包13层5440粉云母带0.14*25(mm),主绝缘双边限厚7.20+0.2mm,并且,经过膜压量15%冷热处理后方能嵌装入槽。经过多次实践论证,采用真空压力VPI浸漆,(以下简称”VPI”)同时,选用新型5442-1T,0.13*25(mm)和5442-IPT ,0.13*25(mm)作为主绝缘材料制作线圈元件,对地只需要交替式半叠包8层即可,最外层平包一层无碱玻璃纤维带,主绝缘双边限厚4.20+0.2mm。两种方法对比 ,后者比前者包缠层数减少了近40%,既达到了减薄主绝缘厚度,又提高耐压水平。线圈对地绝缘厚度应符合公式(1)

![]() (1)

(1)

Un:额定电压,K取7~9倍电场强度,E:峰值击穿电场强度23-30KV/mm。

采用VPI省去膜压这个费时费力环节,可直接嵌放槽内,该方法改进大大缩短线圈制作周期,减少人工及材料成本,也有效的改善了端部间隙过小的问题,为下道工序端部绑扎固定创造有利条件。

(2)研究表明,采用环氧酸酐型浸渍树酯绝缘漆(以下简称”浸渍树酯”),改变传统普通浸漆方式,浸烘工艺: VPI 一次,150℃±5℃烘焙4h,再普通浸漆一次,150℃+5℃烘焙4h,再180℃±5℃烘焙6h。电机整体采用VPI好处是让浸渍树酯尽可能多充填到线圈内部及线圈与槽壁间的空隙。该浸渍树酯有良好的化学相容性,其固化后优点:挂漆高,漆膜坚韧,粘结力强,电气绝缘性能优良。

线圈对地绝缘处理采用新型材料及浸漆方式替代传统方式,新的对地绝缘处理方法提高了线圈绝缘强度及电气性能。

(1)定子绕组槽部固定

绕组在定子铁芯槽内将受多种电磁力作用,这些电磁力使线圈振动位移,造成绝缘磨损,严重时会破坏线圈绝缘,所以线圈在槽内要牢固地固定。可以根据定子槽满率情况,对槽内各部半导体垫条厚度作相应调整。在层间、楔下部位增加一种热涨绝缘材料(烘培后其厚度可增加20%~30%),利用其热涨特性,通过槽楔压紧上下层线圈,以此提高线圈槽部上下层边整体性。

(2)端部受力部位绑扎固定

高压电动机,尤其是2极高速电机,须在原双端箍基础上加装支撑架结构,用支撑架固定住端箍,使其不能产生径向位移。针对定子绕组普遍存在着端部尺寸长、喇叭口大,槽节距大,极间距离也大等特点,决定在原端部面层仅绑扎一道的基础上再绑扎一道。同时,面层斜边加适形涤纶毡垫足间隙,根据端部间隙选用合适直径绑扎带进行双套绑扎固定,在端部底层与端箍间增加适形涤纶毡,增加绑扎处的接触面积,采用双套平结绑扎以吸收绕组的振动。绕组浸漆固化后,会有利于端部在径向和切向的固定,起到提升绕组端部整体性的效果。

3.4绕组嵌装、接线方法及注意事项

(1)采取线圈先预热60℃左右再嵌放绕组方式,以减小线圈进槽及端部整形等工艺损伤。整形后线圈端部喇叭口面层、底层尺寸坡度适当,圆正平整。嵌放绕组时要边嵌放边整理,端部形状及斜边排列相互一致,以方便嵌放下一个线圈。

嵌放完成后应进行常规的检查:槽楔长短一致,并不得高出铁芯弧面;线圈直径长短一致,外观整齐;绕组端部不得高出铁芯弧面。

(2)定子接线:线圈上下层边的起完头沿线圈鼻端R处2至3指距离(高度一致),分别往下、向上折弯(90°左右),使一个线圈上层边起头与相邻线圈下层边完头自然平面搭接,长度25~30mm(以下简称“过线”),间距一致。以比类推,每10个线圈元件为一个极相组,共6组。合理布线能满足后期焊接、过线绝缘处理及整形等工序的要求,同时也减少了线圈上层边起头与线圈鼻端R处的接触力,确保了过线间安全电气距离及与端盖有效距离,能有效防止发生相间短路及对地击穿故障。

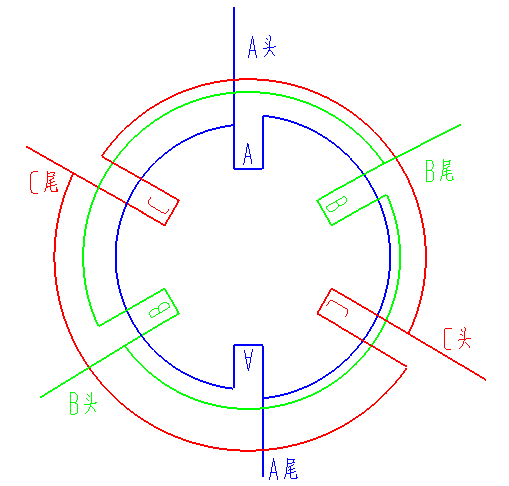

该电机为60槽2极电机,接线型式为2Y,其接线图见图1,不允许取用两个相邻线圈的引线,作为三相的引出线端。

图1 绕组接线图

按照图1接线后,将各个连接点焊接牢固,然后进行绝缘处理及绑扎。

3.5绕组温度监控方法

电动机的主要发热部件一般为绕组,具体表象为绕组温度过高、机壳温度过高等。作为电机电能转换为机械能最为重要的部件,对电机绕组状态监控尤为重要,电机运行电参数异常最终是通过绕组温度变化凸显出来。理论上,每增加10℃的热量,热劣化加速,绕组绝缘的寿命就会减半,所以,确保电机在合适的温度下运行是延长其寿命的最佳方式。

故障电机监控的是绕组端部的温度,未能客观反映绕组工作时的温度变化,因此我们改变测温元件安装方式,而是在线圈嵌放过程中每相绕组中嵌入两组测温元件,均匀分布安装在槽底一组,槽中间一组。

通过准确数据采集,才能及时发现设备异常现象;通过预防性维护,才能降低设备大修成本。

4、实施效果

通过以上各项改进,可有效减少电动机在维修中出现的质量问题,延长电动机的使用寿命。

交接测试数据,详见表2。

定子温度 36℃ | 绝缘(MΩ) | 直流电阻(Ω) | 耐压合格(kV) | 方向测定 | ||||

1000 | 0.400 | 0.401 | 0.400 | 22 | 一样 | |||

匝间试验3Min | 空载试验 | 短路试验 | ||||||

电压 V | 电流 A | 定子电压V | 定子电流 A | 短路电压 V | 短路电流 A | |||

21000 | 脉冲 | 10000 | 21 | 2200 | 165 | |||

表2 试验电参数表

从表2数据可知,本台电机定子的修复是合格的。

本次气体公司2850HP高压电机大修过程中,积极探索采用新型单面补强材料代替传统多胶粉云母带及电气性能优良的浸渍树酯,提高了对地绝缘等级;改变浸漆方式,应用真空压力浸漆(VPI);改进线圈固定及绕组温度监控方法。这些新材料新技术的运用大大提高了电机整体绝缘结构强度,优化了整个工艺过程,也减少了人工及材料的浪费,实现了降本增效的目标,目前已在企业得到大力推广。

[1] 辜承林.电机学(第二版)[M].华中科技大学出版社,2005.5.

[2] (日) 海老原大树.电动机技术使用手册[M].科学出版社,2006.

[3] 邬雄飞.电工绝缘手册(第一版)[M].机械工业出版社,1990.

[4] 金续曾.三相异步电动机使用与维修[M].中国电力出社,2003.