(中车株洲电力机车有限公司 ,湖南株洲 , 412001 )

摘要:针对地铁车辆A6型车运营调试期间出现的多起空重阀异常,导致列车紧急制动压力超限问题,进行逐一排查,总结故障均出现在列车加载至AW3载荷下的调试期间,对空重阀进行拆解、实验,列车数据分析,总结故障原因主要为空重阀未调整到位、瞬间过充及制动软件设置缺陷三个原因,针对不同故障原因进行不同的隐患整治。

关键词:空重阀 调整 拆解 过充 软件缺陷

1、A6型车制动控制单元原理

A6型车制动系统采用国产车控系统(铁科院),每节车安装了一套制动控制装置,制动控制装置根据制动指令产生制动缸预控压力,再通过中继阀输出制动缸压力(BC压力),中继阀输出压力即制动缸压力。根据空气簧的压力信号,制动控制装置还可实现不同载重的压力控制,并根据纵向冲击率的限制来控制制动缸预控压力的上升速率。其中中继阀采用双膜板结构,有紧急制动(AC2压力)和常用制动(AC1压力)两个预控压力输入,输入压力(AC压力)根据二者之间取高的原则,由紧急制动和常用制动两个预控压力中压力较高的控制。制动气动执行部件集成在一个气动板上,易于维护和更换,与电子制动控制装置一起实现常用制动、紧急制动等功能。

图1 制动控制单元原理图

2、A6型车紧急制动原理

A6型车紧急制动由空重阀、紧急电磁阀、中继阀控制实现,其中紧急制动电磁阀是一个两位三通常开电磁阀,正常情况下处于得电状态,切断空重阀输出口与中继阀的紧急制动预控压力口的通路,同时将中继阀的紧急制动预控压力排向大气,即列车不施加紧急制动。当紧急制动电磁阀失电时,紧急制动电磁阀将接通空重阀输出口与中继阀的紧急制动预控压力口的通路,从而使中继阀输出紧急制动的制动缸压力,列车施加紧急制动。

图2 紧急制动控制原理图

图2 紧急制动控制原理图

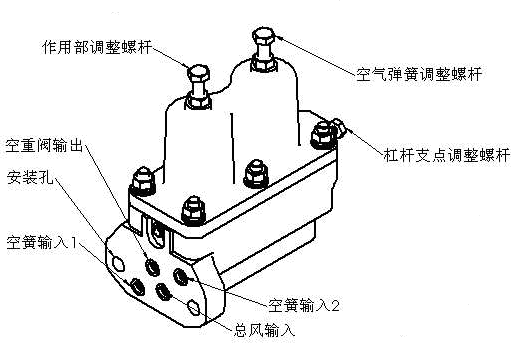

不同载荷下列车紧急制动压力不同,以确保紧急制动后列车有足够的减速度,紧急制动的载荷调节是由空重阀实现的,空重阀共有一路总风输入,两路空簧输入,一路空重阀输出;三个调整螺杆分别是作用部调整螺杆、空气弹簧调整螺杆和杠杆支点调整螺杆,其实物图及接口如下图所示:

图3 实物图 图4 接口

当两路空气弹簧压力进入空重阀后,会产生一个平均载重压力,然后通过杠杆变换成相应载荷的紧急制动压力,使制动缸压力能随载重的变化而调整,以保证列车制动率从空车到超员基本不变。如果平均载重压力小于预调的空车载重压力,则空重阀会在预调的弹簧力作用下,产生相当于空车的制动缸控制压力,从而保证了最小制动缸压力。

3、空重阀压力设定

由于空重阀的调整作用,A6型车紧急制动压力与空簧压力关系公式如下:

A车:紧急制动压力=0.807×空簧压力+81kpa

BC车:紧急制动压力=0.803×空簧压力+114kpa

其中空黃压力为每节车4个空簧平均压力,不同载荷下,空簧压力不一样,紧制压力也不一样,如AW3载荷空黃压力和紧制压力下表所示。

表一、A6车AW3载荷下空簧压力标准与紧急压力标准

| 空簧压力(kpa) | 紧制压力(kpa) |

A车 | 569±30 | 540±30 |

B、C车 | 543±30 | 550±30 |

4、空重阀故障机理

由于制动缸为压力容器,因此制动系统设置了一个紧制压力的上限值:当制动缸压力超过580kPa时,制动系统将常用制动预控压力置0,即缓解常用制动,车辆屏伴随报出“制动系统严重故障”、“制动力不足”、“B09切除”等信息,该故障的复位条件为制动缓解条件下制动缸压力小于30kpa。

5、各类型空重阀故障分析

5.1 出厂未调节到位导致空重阀故障

5.1.1故障概况

2019年11月10日晚,8A179180车正线调试前检车发现8A179,8B179,8C179,8B180,8A180车报制动力不足故障,8A179,8B179,8C179,8B180,8A180制动系统严重故障,报6个以上B09切除,无法动车。

5.1.2 故障排查

车辆屏发现故障车紧制压力超过AW3载荷标准的上限值(AW3载荷紧制压力标准:A车540±30kpa,BC车550±30 kpa),8A179180车实际空簧压力,均在标准范围,测量故障车空簧气压与紧制实际气压与车辆显示值一致,排除检测压力传感器问题,复核AW3、AW2标准载荷下179180车的紧制压力,结果均不符合要求,判断为空重阀出厂时未按要求调整,

对比 179180 车实际空簧压力,均在标准范围。但179180实测制动缸压力通过空簧压力计算得出的理论值不一致,以C179车为例,计算如下:

BC车:制动缸压力=0.803×空簧压力+114kpa

理论制动缸压力=0.803×(538+552)+114=551kpa≠制动缸压力实际值614kpa。

后续按标准进行空重阀调整,179180车紧制压力恢复正常。

5.1.3 故障结论

根据设备工作原因可以推断,本次故障原因为出厂时空重阀未调整好,导致紧制压力大于制动缸压力保护值,故障车辆常用制动缓解,BCU报制动力不足,诊断系统判断为切除B09故障,当故障车数大于3节时,诊断系统报超过6个B09切除,牵引封锁、不能动车。

5.1.4 后续措施

鉴于空重阀故障对于正常运营的影响较大,对A6型车、A5型车空重阀进行普查,对有异常的空重阀进行处理,并进行持续的跟踪,普查结果如下:

A6车:发现8A165166、8A171172、8A173174、8A175176、8A177178、8A183184、8A179180等8列车共计32个空重阀存在问题,其中180900001批次以后出现问题的空重阀进行更换,2020年4月对调整后的空重阀进行复测,除8B180车空重阀外(返厂检测无异常,铁科认为是瞬间过冲导致),其余复测空重阀紧制压力均在标准范围内,距离1月测试结果变化不大。

A5车:无不合格情况

5.2瞬间过冲超限导致空重阀故障

5.2.1故障概况

2020年4月8日,8A179180车空重阀紧急压力复测时,发现B180车空重阀AW3载荷下施加紧急制动,紧急压力瞬间达到582kpa,后续安排更换了该空重阀。

2020年7月4日,8A203204车进行动力学实验加载到AW3载荷下时,报出“8C204车制动系统:空气制动系统故障”,进一步检查8C204车制动缸压力上限为582kpa,制动预控压力置0。

2020年9月7日,8A169170车进行闸瓦热容量实验(加载到AW3)时,报出“8C169车制动系统:空气制动系统故障”、“8C170车制动系统:空气制动系统故障”,进一步检查8C169车制动缸压力上限为549kpa,制动预控压力置0,8C170车制动缸压力上限为562kpa,制动预控压力置0。

5.2.2 故障排查

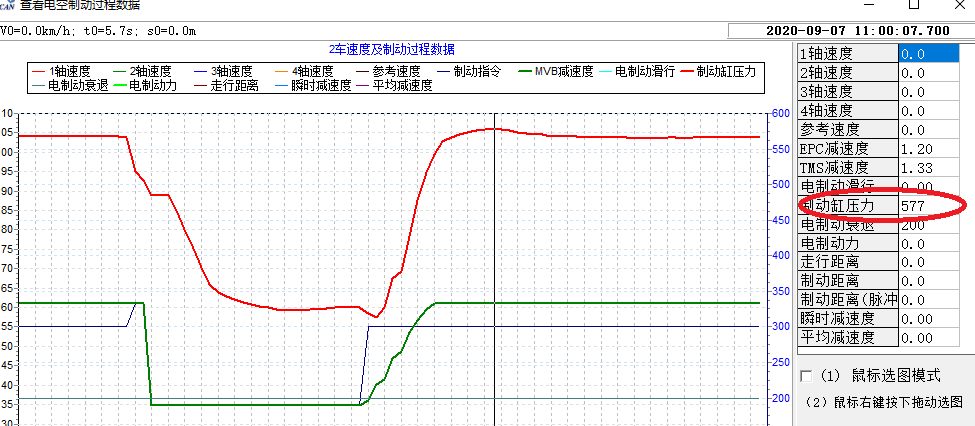

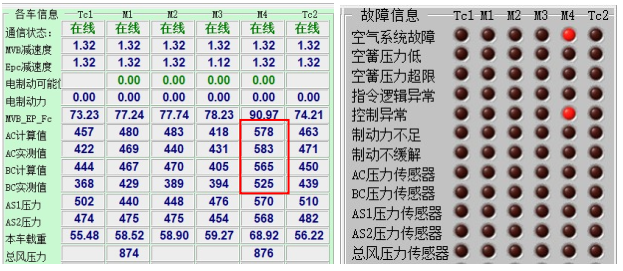

结合故障信息判断,8A203204及8A169170车故障由紧制压力超限导致(虽然8A169170车紧制压力已经恢复正常),当时因需出车进行调试,复位微动开关后故障消失,后续回库后要求厂家对故障空重阀进行更换,同时读取列车制动数据,无当时故障数据记录(A6型车静态下制动数据不做记录,只记录动车过程数据),随机读取出车后调试的制动数据,发现部分区间列车紧急制动时,制动缸压力瞬间值(577kpa)存在接近580kpa情况。

图5 制动过程数据

在试验台对上述换下的空重阀进行复测,测试各项数据均合格,无异常超限问题,对空重阀进行拆解,对关键部位、关键零部件进行检查,阀体密封面表面良好,阀口压痕清晰均匀,无明显划痕、异物卡滞痕迹;活塞相对表面光洁完好,无明显偏磨痕迹。

根据问题描述现象与试验复测结果来看,以上问题现象并不属于空重阀故障,而是属于空重阀自身的过充现象。空重阀在充风过程中,总风阀口打开,总风进入作用部勾贝组成中膜板的下部并向作用部勾贝提供向上的作用力,直到输出压力所提供的向上作用力略微大于作用部勾贝所受到的向下作用力的合力,作业部勾贝向上运动关闭总风阀口位为止。

图6 空重阀结构示意图

在以上过程中,输出压力到达所需压力值时,由于输出压力反馈在作用部勾贝上需要时间所以总风阀口并不会立即关闭,而会存在一小段时间的延迟,这段延迟则使空重阀产生了过充现象。过充压力值的大小与空重阀充风到复位过程中的内部状态有关,过程期间的内部阻力越大、阀口开度越大等因素都会导致延退时间变长,从而使得空重阀的过充压力值越大。

5.2.3 故障结论

根据以上分析可知,出现问题描述中现象的原因为:在当时列车加载时,空重阀从充风到复位的过程中内部阻力较大,从而导致延退时间较长使得过充压力超出580kPa,之后阀口关闭空重阀排风至正常压力值稳定输出,但该故障复位条件为制动缓解下制动缸压力小于30kpa,故障一直存在。

5.2.4 后续措施

修改制动EPC软件(V1.5),将制动缸压力(BC压力)过高设定保护设定值由580kpa上调至620kpa,可解决过充问题,后续在已在8A203204、8A169170试验期间试刷此软件,此类问题未再出现。

5.3 软件设置缺陷导致空重阀故障

5.3.1故障概况

2020年9月19日,8A169170闸瓦热容量试验整备时再次出现8B170车制动红点、制动预压力为零故障信息,为保证今晚热容量试验进行,整车进行了大复位,故障目前暂时消失。该车EPC软件为1.5版本,已经修订紧急制动压力上限到620kpa

5.3.2 故障排查

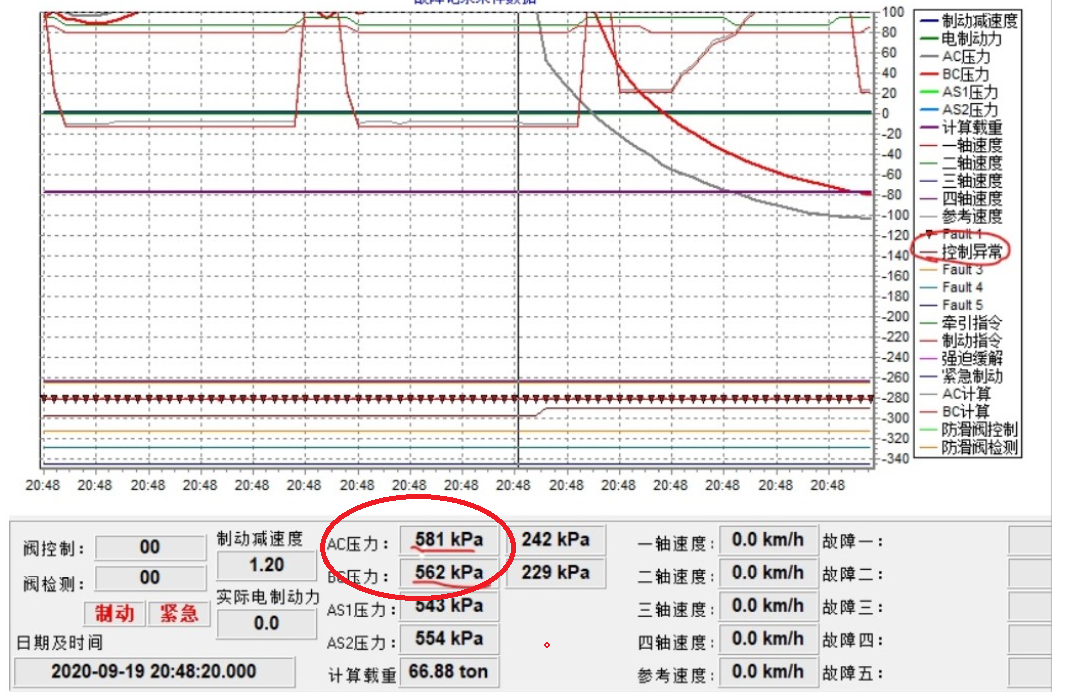

当制动系统上报“空气制动系统故障”时,出现预压力(AC实际压力)持续为 0kPa 的情况,“空气制动系统故障” 出现条件:EPC板诊断出“AC压力传感器故障 ”、“BC压力传感器故障”、“制动故障不缓解”、“控制异常故障”四个故障,当出现其中任一个故障时,“空气制动系统故障”出现,上述四个故障消失时,“空气制动系统故障”消失。

查看 MVB网络协议的BCU诊断端口数据定义,其中“空气制动系统故障”、 “AC力压障传感器故障 ”、“BC压力传感器故障”、“制动故障不缓解”、“控制异常故障”,均通过MVB网络上传TCMS,但车辆屏仅弹出“空气制动系统故障”,说明“空气制动系统故障”是由“控制异常故障”引起。

“控制异常故障”出现条件为:1、不能关断充风;2、充风过高(AC压力大在于实际值580kPa);3、制动缸压力过高(BC压力传感器正常,且BC压力大 于620kPa)。 以上三种情况出现任何一种,“控制异常故障”即出现。

紧急制动状态下所有车辆制动缸压力均在紧急制动压力标准范围550±30kPa(B、C车)、540±30kPa(A车)以内,小于判断值620kPa。说明出现车辆“控制异常故障”不是由“制动缸压力过高条件引起”。

图7 制动数据截图

通过以上故障条件及数据分析,初步得出:车辆出现“控制异常故障”由“充风过高”这一条件引起。读取故障发生时段保存在BCU内部CDP板卡的过程数据,分析“控制异常故障”发生时段数据,此时段车辆制动状态变化过程为:紧急->快速->保持->紧急。BC压力实际最大值为566kPa,小于620kPa,不符合“制动缸压力过高”条件;AC压力实际值最大值为581kPa,大于580kPa,符合“充风过高”条件。由此可以确定“控制异常故障”是因为AC压力过高引起的

图8 制动数据截图

9月23日,现场选取169170车复现故障,列车当前为AW2载荷,在B170车的制动控制箱内使用调压阀模拟AW3空簧压力,再将该车的EPC参数1设置600后,施加快速制动,通过维护终端采集该车的AC实测值。通过现车的模拟测试后发现,AC实测值压力达到了583kPa,维护软件报出空气系统故障及控制故障,与实验室模拟数据一致,故障可复现。

图9 制动数据截图

5.2.3 故障结论

基于故障时故障数据记录分析以及实验台和现车的故障模拟情况,分析结论如下:

a)、在AW3工况下,车辆施加快速制动的制动缸压力最高值标准为529土30kPa,对应的AC压力为549土30kPa。AC压力已非常接近软件中AC压力设定上限值580kPa。若车辆空簧变化且车辆载重随之变化,施加快速制动,会偶发AC压力实际值超过580kPa的情况,EPC板便会诊断出“控制异常故障”

b)、当出现“控制异常故障”时,EPC板卡会诊断出“制动系统故障”,并切断EP阀供电继电器,造成AC实际压力为0kPa,常用无法施加的情况。

c)、当车辆制动缓解之后,“控制异常故障”故障消除,随之车辆常用制动功能恢复正常。

综上所述,此次故障是由于“控制异常故障”置位条件中的“充风过高”一项中,AC压力设定值(580kPa)偏低引起的,对此,为了确保车辆的正常运营,在满足制动系统安全要求的前提下,可以考虑适当提高“控制异常故障”判断条件中的AC实际压力设定数值,消除“控制异常故障”的发生。软件中AC实际压力设定值为中继阀、制动缸等元件的安全保护压力,该类元件可承受压力700kpa以下空气压力,需要继续对制动EPC软件(V1.5)进行修改。

6、结论与建议

A6型车空重阀隐患目前未能彻底消除,需要继续整治,该问题比较隐蔽,只在加载至AW3载荷下才会出现,另外故障原因也存在多种,空重阀未调整到位、瞬间过充及制动软件设置缺陷均会导致空重阀相关故障,前2个问题目前已经得到解决,近期新发现的制动软件设置缺陷、AC压力设定值(580kPa)偏低问题需要进一步修改软件进行改进。