陕西建工机械施工集团有限公司 陕西省西安市 710000

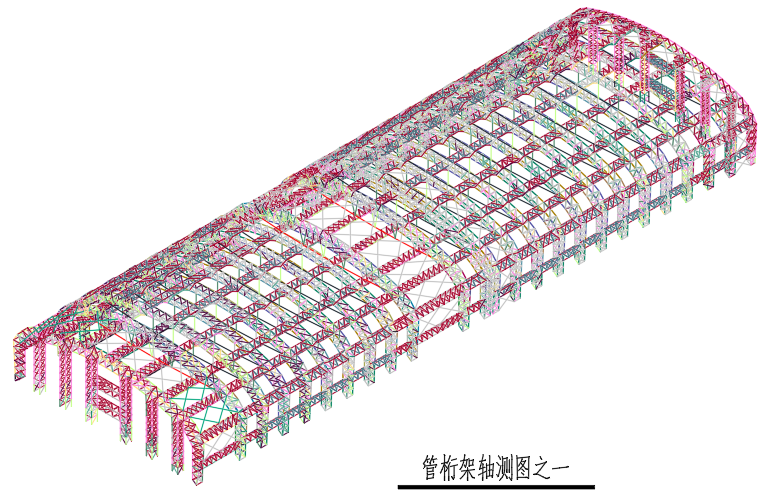

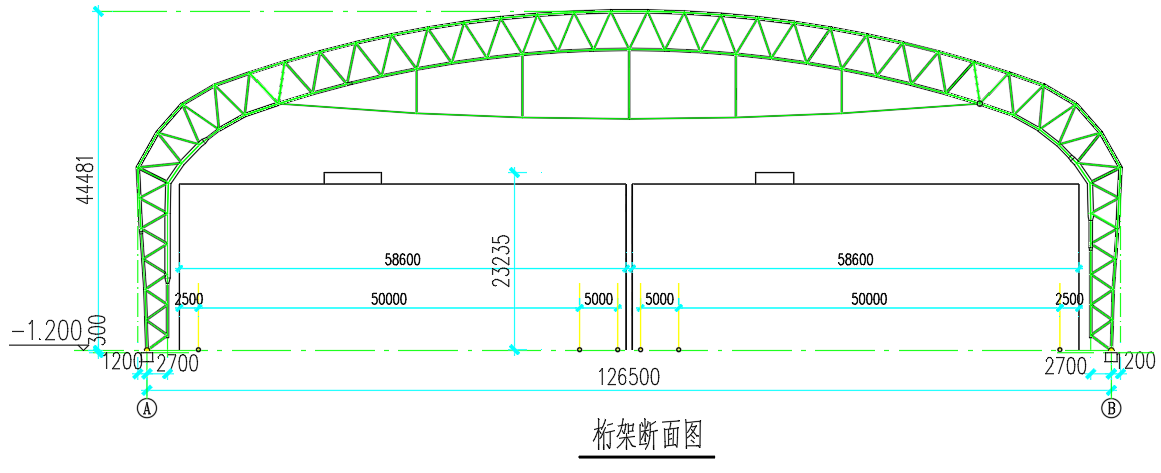

摘要:江苏新海电厂煤棚封闭工程跨度126.5米,高度44.5米,采用预应力拉索技术保证大跨度空间结构的稳定性。施工中针对作业面狭小采用一侧拼装,结构累积滑移的施工工艺。对本工程的工程概况和主要滑移施工技术进行介绍,针对本工程跨度大,周围施工环境复杂,分析了滑移施工的难点及遇到的问题,并提出相应的对策。

关键词:大跨度,预应力,钢管桁架,结构累积滑移

1.工程概况

本

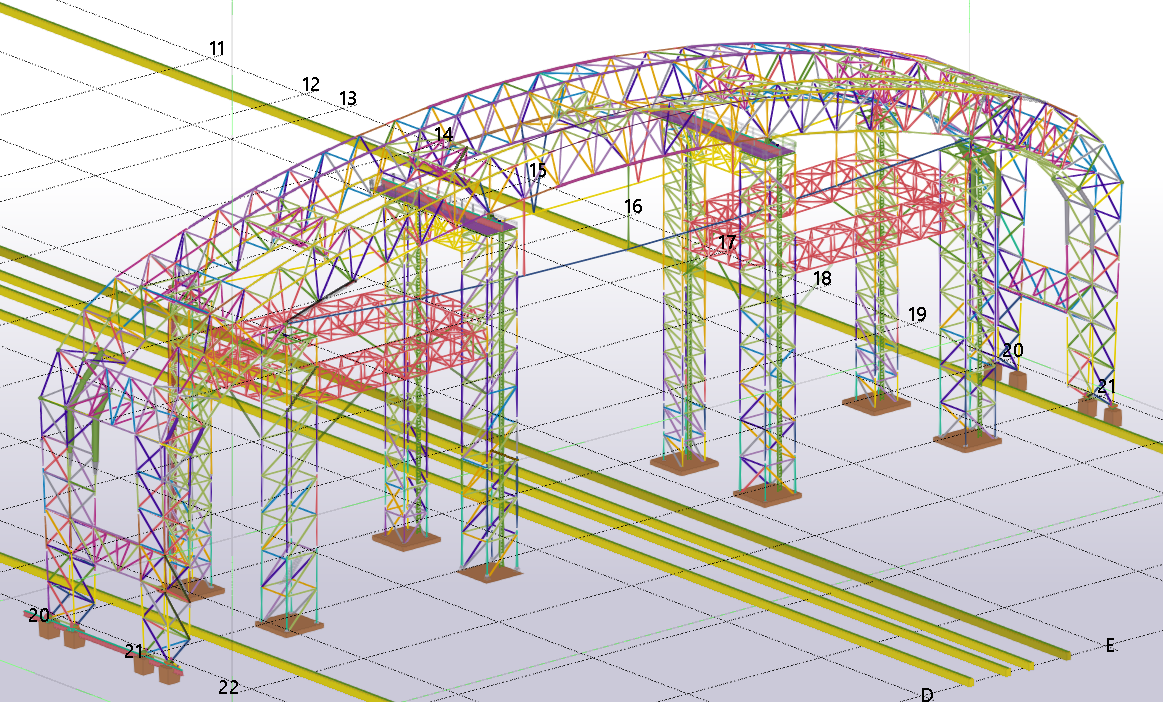

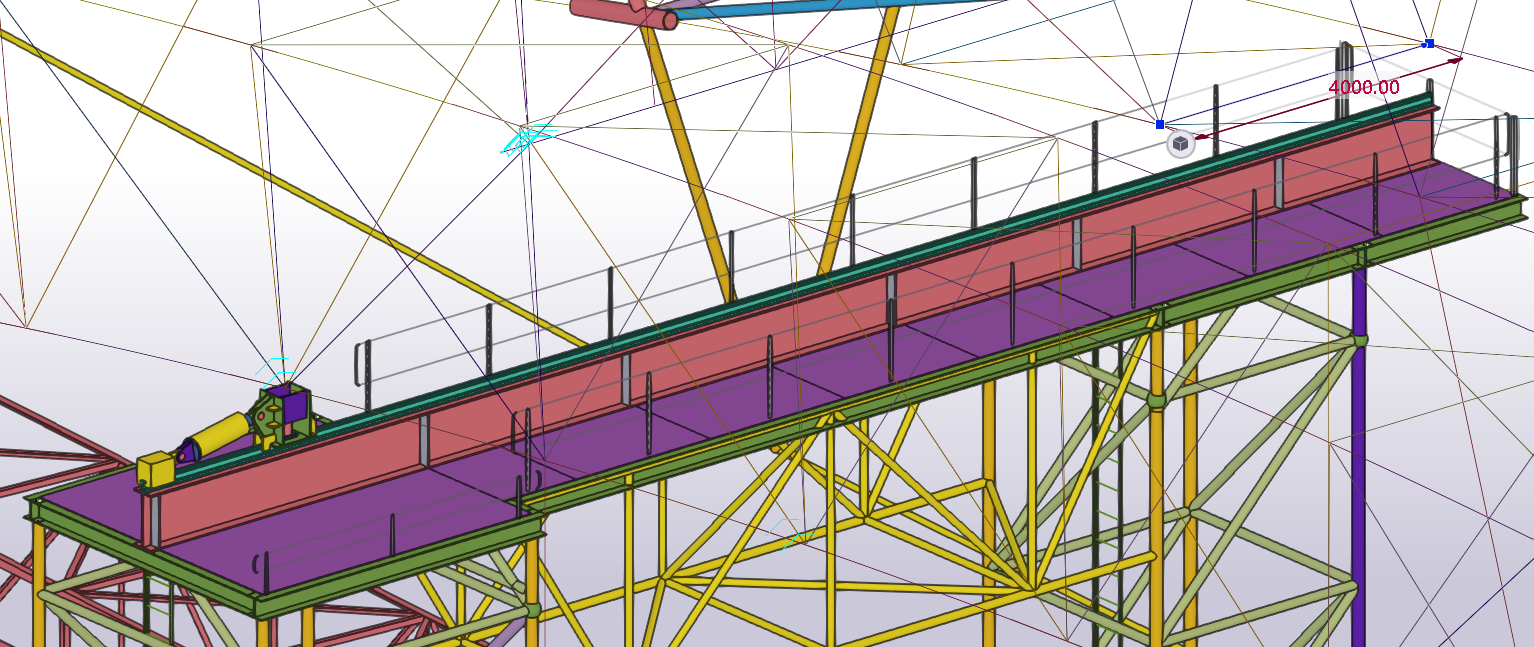

工程煤棚结构采用门式拱形管桁架结构,立柱为四边形立体桁架,横梁为预应力立体管桁架梁,横梁断面主要为“三角形”。煤棚结构外形长度390m,在12~13轴设置伸缩缝,将煤棚总长度分为205m和183m。煤场现有2台门式堆取料机和2条矿料传输皮带,西侧有转运站、通长栈桥,且栈桥与桁架结构最近距离约为1.0m,施工场地条件极其复杂。施工场地煤堆量大,场地狭小,施工期间电厂要求不能影响正常生产。从而确定了屋盖结构地面分段拼装,高空吊装,累积滑移的施工方案。

滑移施工难点

准备工作量大,周期长。为满足滑移的需要必须铺设临时支撑设施和高空轨道,构思设计材料的制作施工都需要紧密配合。

实施难度较大,四条轨道对滑移过程中各顶推点的同步性要求较高。

滑移施工方案

管桁架安装选用“分区积累滑移”的安装方案。管桁架拼接安装支架设置在20轴~21轴位置。

管桁架安装选用“分区积累滑移”的安装方案。管桁架拼接安装支架设置在20轴~21轴位置。

滑移流程:

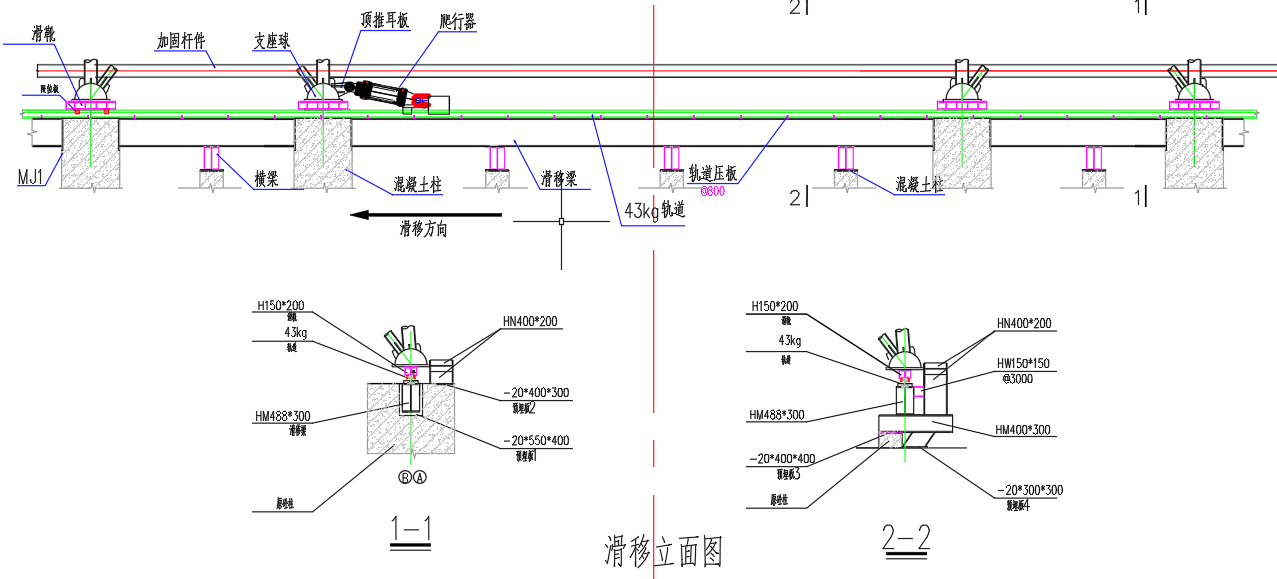

(1)在A轴和B轴铺设2条通长的滑道,单条滑道长度为302.5m,用专用轨道压板将其安装固定在滑移梁上;

由于本工程预应力索采用支架悬挑安装预应力索,主管桁架拼装完成,需向前滑移15m才能悬挑安装预应力索,需要在中间支撑架顶部位置安装两条临时保护滑移轨道,滑移轨道长度为20米;

(2)利用临时支撑在高空拼装好“滑移单元一的主桁架(即2轴、3轴的主桁架)后,同时安装两榀桁架之间的次桁架等,使之形成整体;

(3)当拼装单元安装完成后,在20轴位置安装2轴预应力索及附件。

(3)2轴预应力索及配件安装成后在2轴桁架支座处安装液压同步顶推器并进行调试;

(4)调试结束后,按照设计顶推力逐级加载,直至滑移单元一开始滑动;

(5)检查结构主体及滑移临时措施是否有异常情况,确认无异常情况后,继续滑移;

(7)利用顶推滑移系统将滑移单元一整体顶推滑移15m后,暂停滑移;安装3轴线预应力索。

(8)安装3轴线预应力索,开始安装二单元,在拼装胎架上拼装单元二,并将其与单元一连成整体;

(9)按照同样的方法完成施工一区的其余滑移单元的拼装工作;(12)待施工一区全部结构拼装完成后,利用液压同步顶推滑移系统将施工一区整体滑移126m至设计安装位置,拆除液压同步顶推系统,完成施工一区的滑移作业;

(10)按照同样的方法完成施工二区的滑移作业。

滑移方案

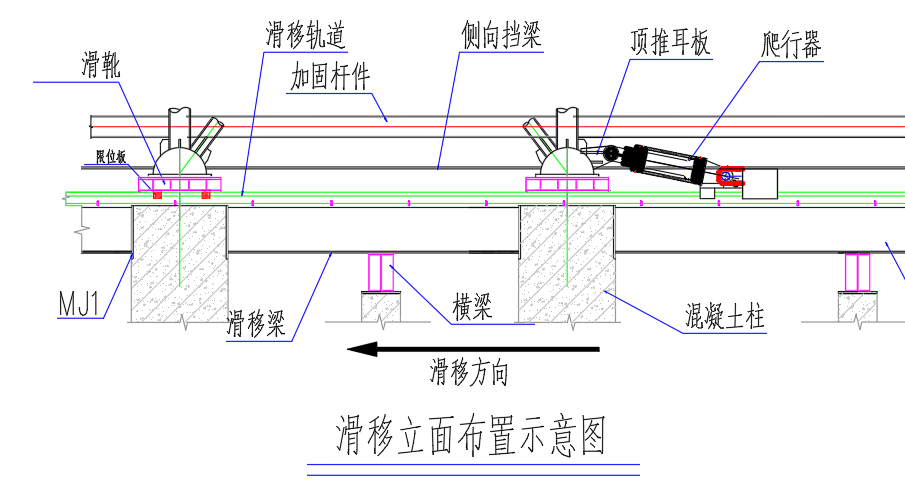

(1)滑移梁、侧向挡梁

①沿滑移方向通长铺设滑移梁作为滑移通道。桁架结构形式为拱壳式,支座除竖向重量载荷外还存在有水平分力,所以在桁架滑移时,需要在滑移梁外侧平行设置侧向挡梁,以抵抗支座水平向外的推力。滑移侧向挡梁选用H型钢梁,滑移梁选用截面H488*300的热轧H型钢,挡梁选用截面H400x200的热轧H型钢,滑移梁、侧向挡梁使用同一支撑,每间距3米设置。滑移钢梁、侧向挡梁通过基础短柱柱头侧向埋件和柱顶埋件焊接固定(见下图)。

②针对滑移梁的设置作如下说明:

滑移梁顶部与柱头顶部平齐。

滑轨安装时,滑移梁-施工产生的误差用薄钢板找平。

③滑道侧挡梁的安装要求

侧向挡梁起着直接抵抗顶推侧向水平反力与控制滑移精度的作用,安装过程中应注意以下几点:

侧向挡梁的设置形式应保证侧向挡梁与滑移梁中轴线平行,

侧挡梁前方(滑移前进方向)严禁焊接。滑移面必须涂满抗压黄油,以减小摩檫力。

(2)滑移轨道

①滑移轨道的布设

根据施工工艺,本工程滑移轨道共平行铺设4条(两条通长主滑移轨道,两条支架顶拼装临时滑移轨道),主滑移轨道分别布置在A轴线、B轴线、两条临时滑移轨道布置在支架上方。滑移轨道采用43KG热轧钢轨,用以提供爬行器的夹持反力点。

轨

道压板压板间距800mm,压板起限制轨道上下、左右方向的作用,不与其焊接。滑移支架安装就位前底板应涂抹黄油,滑移前轨道上表面涂抹黄油,轨道两侧面应保持整洁、不涂抹黄油以避免爬行器“打滑”。

(3)滑移顶推点布置

根据本工程桁架结构自重较大等结构特点,分别在施工一区布置8个顶推点,施工二区布置6个顶推点,每个顶推点布置1台YDT100-450型液压顶推器。

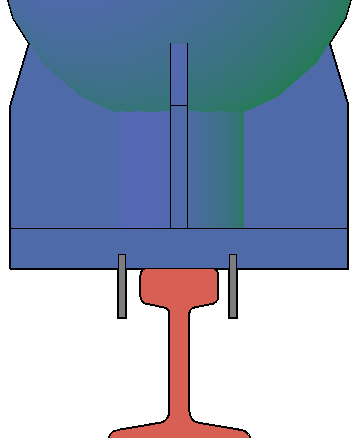

本工程中,滑移构件——网架结构自重较大、滑移水平推力较大,宜在滑移支座下方设置滑靴的滑移方式。依据本工程的特点,滑靴可设计成普通的滑板形式。当原结构支座为抗震支座滑移时橡胶垫块用等截面等高度的钢板替代,橡胶垫块待滑移到位后安装。在滑靴后端部设计限位挡板,用来限制滑移过程中网架沿轨道左右方向偏移,限位卡板距轨道边沿距离为20mm。同时为防止两轨道连接处存在的高差,故滑靴底板前端倒角使其光滑避免出现“卡轨”现象。

![]()

滑靴底板后端限位卡板示意

滑移工艺要点

(1)待系统检测无误后开始正式滑移。经计算,确定液压爬行器所需的伸缸压力和缩缸压力。

(2)开始滑移时,液压爬行器伸缸压力逐渐上调,依次为所需压力的 20%,40%,在一切都正常的情况下,可继续加载到 60%,80%,90%,100%。

(3)滑移单元即将移动时暂停滑移推进,保持推进系统压力。对液压爬行器及设备系统、结构系统进行全面检查,在确认整体结构的稳定性及安全性绝无问题的情况下,才能继续滑移。

(4)在液压滑移过程中,注意观测设备系统的压力、荷载变化情况等,并认真做好记录工作。

(5)根据设计滑移荷载预先设定好泵源压力值,由此控制爬行器最大输出推力,保证整个滑移设施的安全。

(6)计算机控制系统通过位移传感器反馈距离信号,控制每台爬行器误差在10mm内,从而控制整个滑移单元的同步滑移。

(7)保持同步滑移状态时滑道受力安全,滑移单元对应滑道位置设端头挡块。

(8)滑移过程中应密切注意滑移轨道、液压爬行器、液压泵源系统、计算机同步控制系统、传感检测系统等的工作状态。

滑移过程监控量测

主桁架在液压顶推滑移过程中,由于受到诸多因素的作用,很难保证 两个顶推点的同步进行,而不同步推进又会引起桁架杆件内力发生 变化,当超过一定限度时会对整个桁架产生破坏作用。因此,对两端顶推状态进行动态监测,并随时加以控制,对施工安全有着重大意义。

变形监控内容:桁架在滑轨上平移时的横向位移、同步位移、滑移过程中挠度的变化值。

滑移过程中为直观地监测滑移的同步性和滑移状态,初始滑移时以50mm作为最小滑移单位,在轨道上做出标记,并进行编号。滑移过程中随时观测各控制监测点相对轨道上标尺偏差情况,随时准确了解滑移状态,并作好记录。如发现同步偏差较大时立即进行调整,调整通过对单台爬行器进行点动控制,详细分析记录数据原因并在后续滑移施工过程中作相应调整。如果初始滑移状态良好,滑移轨道标尺单位可适当加大。

根据预先通过计算得到的滑移顶推工况各顶推点反力值,在计算机同步控制系统中,对每台液压爬行器的最大顶推力进行设定。当遇到顶推力超出设定值时,液压爬行器自动采取溢流卸载,以防止出现顶推点荷载分布严重不均,造成对结构或临时设施的破坏。

通过液压回路中设置的自锁装置以及机械自锁系统,在液压爬行器停止工作或遇到停电等情况时,能够长时间自动锁紧滑移轨道,确保滑移网架的安全。

计算机控制系统将自动校验通信数据、纠正通信误码、改变控制算法、优化控制参数、修正同步精度;

变形监控方法:滑移前,在桁架杆件的挠度、滑移行程、位移监控点处贴设反射片,在结构下方搭设一个临时观测平台,安置2台全站仪,观测反射片。在滑移过程中,每隔固定时间间隔测量反射片,测出桁架的滑移行程、偏位、挠度情况,记录每次监测的数据,并及时把数据反映给技术人员,如发现偏位,2个轴线滑移行程不一样,应停止滑移并及时作出调整。

结语

本文阐述了钢结构桁架结构累积施工的原理、滑移工艺及整体控制等一整套施工技术。施工过程中,根据现场条件,采用了在滑移平台上进行钢结构桁架的安装,然后累积滑移到位,整体卸载完成安装的施工技术。适用于干煤棚钢结构在地面无法提供高空散装场地的情况。该施工方法能有效的将散件吊运散拼、滑移、组装、等施工程序同时进行,提高了施工进度,节约大量工期,且施工灵活多变,适合各种大小工程的施工。