中车株洲电力机车有限公司 ,湖南 株洲 412001

摘 要:随着轨道交通装备技术的高速发展,鼓形车体的流线型结构因其良好的动力学性能得到越来越多的应用。目前在动车组及高速列车领域,鼓形侧构逐渐成为主流,与此同时,这也为侧构的制造工艺造成一定的难度。本文分析了侧构制造过程中存在的主要问题,对鼓形侧构的预设挠度成型工艺进行攻关总结,通过给出相应的改善方案来解决问题,取得了良好的效果,为今后的鼓形侧构预挠成型制作提供参考依据及工艺指导。

关键词:鼓形车体; 侧构; 组焊工艺; 预设挠度

引 言:高原双源动力集中动车组采用了鼓形车体钢结构,其侧构对于整车结构具有非常重要的作用,侧构作为车体主部件之一,为更好的衔接车体线型及车体目视性,采用鼓形侧构作为主流设计,与此同时,也为侧构制造工艺造成一定的难度,必须有可靠的组焊工艺才能保证其质量的可靠性和稳定性。因此,研究车体侧构的组焊工艺有着重要的意义。

在控制其外部轮廓的同时,为保证侧构与底架及司机室之间的良好衔接,亦需与底架保持相同的预挠,这更加大了侧构制造工艺的难度。因此,对于侧构与底架挠度的匹配要求更为严格,制造难度更大。侧构精准预挠制造,对于提高车体焊接质量,保证车体轮廓尺寸意义重大。

1 侧构组成

侧构是车体的重要组成部分。侧构必须承担部分载荷,不仅保证了整个车体的强度,同时可以保证车体的颜值和车内的舒适性[1]。高原动集侧构的结构为双弦梁,包含夹层风道组焊和窗框组焊,总长达18.7m,相较于之前FXD-J鼓型车的单弦梁的侧构组成结构,在长度上增加了近4.7米,这不仅在结构上,而且在长度上增加了侧构的制造难度。

2 侧构预设挠度

相对轻量化平面结构侧墙小骨架制造方案而言,鼓形车在保证小骨架可达到挠度需求的同时,亦需保证骨架与蒙皮的贴合度,因此不能直接沿用平面结构侧墙小骨架立柱通用的技术方案,需对每一根立柱进行重设。小骨架立柱重设时采用立柱顶部(底部)延长(减短)方案来造成侧墙纵梁与底架底板尺寸变化。

平面结构侧墙小骨架立柱通用技术方案的成功应用可为新方案提供参考点:小骨架刚度较低及单个小骨架宽度方向挠度偏差不超过4mm,因此纵梁位置相对立柱尺寸不变的设计思路在保证骨架挠度上可行,可最大程度保证车内设备安装接口。如此,小骨架设计的重点在于立柱与蒙皮的贴合度上,对此,可根据挠度模拟的情况,对相应位置立柱上鼓形位置轮廓进行偏移,如立柱需要上推8mm,则鼓形轮廓顺基准面预先往下偏移8mm的设计方案,从而保证整体骨架立柱达到挠度需求的同时,所有立柱鼓形轮廓轴线重合,且与蒙皮轴线重合。

立柱重设具体思路如下:

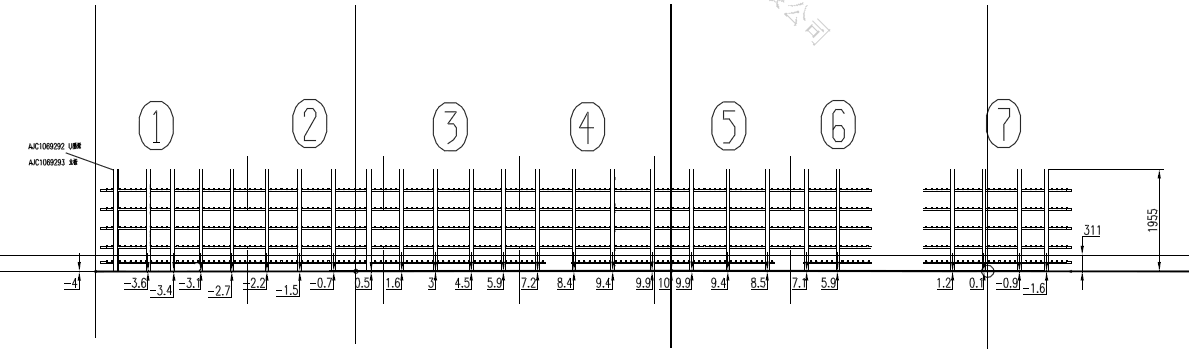

根据之前确定的侧墙整体挠度预设方案对小骨架进行模拟,获取小骨架修正值,如图2.1所示:其中修正为为正值表示该处立柱侧墙组装时会向上偏移的量,相应地,该立柱鼓形轮廓需预先向下偏移该值,修正值为负值时反之。

图2.1 高原动集左侧墙立柱挠度修正偏差图

立柱重设:以侧墙组装基准面为偏移方向,按修正值对圆弧及底部直线进行相应方向的偏移,偏移完成后去除多余线段,补充缺失线度完成封闭图纸设计即可,因每一个位置的立柱都是重设的,在立柱需进行激光刻字标识,以防使用时混淆。

立柱重设方式:该处挠度修正值为+3,表示该位置立柱侧墙组装时需要向上偏移3mm,则立柱重设时需要预先将立柱鼓形贴合面向下偏移3mm,以保证达到挠度点时鼓形贴合面达到预期位置。完成重设后将立柱偏移至挠度点时,各立柱鼓形轴线应在同一条直线上。

侧墙组装部分优化:

蒙皮定位:按挠度曲线制作蒙皮定位样板。为实现蒙皮精准定位可在蒙皮上下边缘均设置样板,样板轮廓与蒙皮总体设计挠度曲线一致,同时对门框、蒙皮边界等位置进行激光划线,车体中心线、门框中心线设为样板连接位置,可相当直观地辅助定位,以保证其装配精度,同时,考虑到脱胎及组装事项,蒙皮定位样板间距应比蒙皮总宽度大2~3mm进行工装放量;

弦梁定位:原工艺技术采用靠背拉紧弦梁,弦梁与靠背紧贴,实现弦梁挠度预设,但因为靠背布置挠度精度误差等影响,实际弦梁挠度与预设偏差很大,尤其侧墙梁两端处变现最为明显,成为侧墙挠度偏差的关键所在,因此,采用直接在蒙皮上激光划线挠度曲线的方案,弦梁定位时,靠背拉紧弦梁,使弦梁外板边缘与激光划线重合,实现弦梁挠度预设有迹可寻。该方式同样对弦梁靠背的挠度布置有所要求,弦梁在各个靠背的拉力(推力)的作用下才能形成挠度曲线,尤其是靠背需要紧顶弦梁的位置,如直接拉线测量组装,在线不直,小尺寸难以测量精准等因素的影响下,靠背挠度布置易发生偏差,对此可以利用蒙皮上部蒙皮定位样板,在样板上直接试制定位缺口,当靠背顶紧缺口的时候,工装挠度得到精确布置。

(3)骨架定位:为便于在侧墙总组焊时对小骨架进行定位,侧墙蒙皮下料时对每个小骨架最外侧立柱位置及单独安装的立柱位置进行了激光刻线,同时在蒙皮组装样板上激光划线门框中心线、关键立柱位置检测参考线,组焊时可参考划线位置摆放侧墙骨架及门框,避免组装尺寸误差。

3 侧构组焊工艺

目前弦梁皆在弦梁机器人焊接,其所能接受的最大长度为18.3m。而在高原动集弦梁生产制造过程中,上弦梁二的长度为18573mm,已然超过了设备具有固定的最大焊接长度。一般只有选择手工焊接的方法,而生产现场不具备手工焊接的条件,存在影响生产进度的风险。经过攻关,将焊接整梁的方式改为分段焊接再拼接的方法来进行解决。具体实施过程如下:

目前分段焊接再拼接的方法扩大了弦梁焊接机器人设备的使用范围,提高了设备利用率。将一个超长的梁焊接过程分为两个,每个焊接长度为16432mm和2150mm均控制在设备允许范围内。首先将短梁体2150mm的一段先拼装出来,利用机器人先焊接完成。之后再焊接长度减小后的长梁体弦梁(16432mm)。最后将分段焊接检查探伤完后的梁体由下工序组装焊接完成,超长弦梁自动焊问题得到圆满解决。

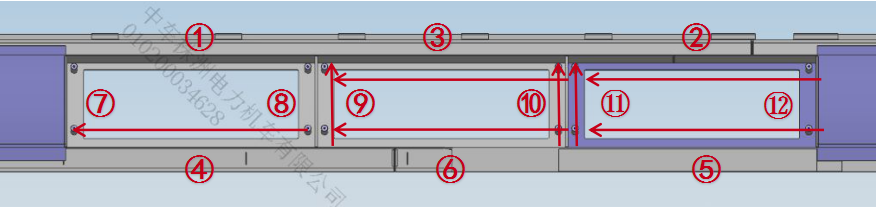

轨道车辆车体大部件的焊缝通常都是对称分布的,一般采用对称焊接顺序,即从中间向两侧焊缝对称焊接的顺序[2]。焊接过程中窗框组成、小骨架和蒙皮组焊时必须在压紧状态下从中间向两边进行,焊接顺序分别如图3.1、3.2所示。这样的焊接方式能有效的减小焊接变形。

图3.1 窗框组成焊接顺序图

4 结语

通过对高原双源动力集中动车组车体侧构的组成结构进行组焊工艺分析,优化了侧构组成焊接过程中出现的问题,并采用合理的组装、焊接顺序和焊接工艺规范,有效地保证了侧构各部件和侧构整体的尺寸,确保了在组焊调平后的平面度,满足设计要求和客户对车体的外观要求。

鼓形侧构预挠成型工艺可对于今后发展的动车组侧构成型工艺提供指导及借鉴作用,同时可延伸至其它较成熟车型的制造工艺及侧构预挠制作,大大降低车体总装的修配量及安全隐患,提高工艺质量及工作效率。

参考文献

[1] 黄海滨;李玉宝;项永.HXD1型电力机车侧墙焊接工艺[J].金属加工,2008,25-26.

[2] 张丽博.时速250 km动车组侧墙制造工艺[J].轨道交通装备与技术,2014,10-13.