中海石油(中国)有限公司海南分公司

摘要:天然气作为一种绿色环保的优质能源,已经成为我国清洁能源的主力军。南海某天然气田为确保生产操作的安全、高效,气田建设部署了一套一体化生产管理系统。该系统将机理模型和生产数据进行了结合,并针对各类生产操作需求,实现了基于机理模型的在线生产决策支持功能。系统包括了一体化的水下生产系统多相流和平台工艺的动态模型,并将操作信号与实测数据接入模型中驱动计算。借助机理模型的在线计算结果,系统支持在线分析生产数据的异常特征,识别并预警水下生产系统的流动保障风险。生产人员从系统中获取生产决策支持信息,并操作模型用于模拟分析生产方案。本文介绍了系统的设计思路、技术支撑、功能模块以及应用成果。 关键词:气田;生产管理系统;决策支持;一体化模拟;流动保障;机理模型 |

南海某气田位于琼东南盆地北部海域,水深约为1500米,该气田由两个生产区块组成,并通过水下生产管汇进行连接。井流产物通过立管输送到平台进行天然气和凝析液的处理。[1]

深水凝析油气田的开发生产,具有低温和高静水压力的特点,生产过程中将面临诸多流动保障和生产挑战。例如水合物、地形段塞流、清管段塞等。[2]

海外的油气公司通过使用动态机理模型,结合生产数据在线模拟计算的方法,来解决上述深水气田开采中的流动保障和生产分析问题。包括道达尔,康菲石油,壳牌石油和挪威国家石油在内的多个公司,已经在北海,墨西哥湾和巴西海域等多地使用了此类型的生产管理系统。[3][4][5]

在借鉴海外成功经验的基础之上,该气田创新性地将的平台工艺系统的动态模型,与水下生产系统的动态模型进行了一体化建模,建立了一体化生产管理系统。并针对各类流动保障和生产分析需求,搭建了相应的功能界面。

本文介绍建立系统的流程方法,系统依托的机理模型技术,系统的通讯与部署构架,系统实现的功能应用,以及模拟结果的数据验证四个方面。

井流在井筒和管道中混输流动时,各位置的气液比例会有很大的差别。井流的介质主体为轻烃,但在流动过程中,随着温度和压力的逐步下降,海管中不断有水和凝析液从井流中析出。[6]

海上油气生产混输管路已经向着大直径、长距离发展,依据经验公式和稳态模型的数学模型,已经难以满足生产中的流动保障需求。自上世纪50年代初,以挪威SINTEF研究院为代表的研究机构,就展开了动态多相流模型的相关研究工作。[7][8]

通过对比软件的功能,一体化动态建模能力,国内团队实施能力,以及系统建设费用等多方面因素,综合多方面因素考虑,系统建设使用了挪威SINTEF研究院与康士伯数字公司共同研发的LedaFlow多相流模拟软件。

LedaFlow多相流模拟器是先进的瞬态多相流模拟器,是SINTEF研究院经过十年创新研发的成果,联合挪威康士伯数字公司,法国道达尔公司和美国康菲石油公司,进行持续的模型验证优化和软件开发工作。[9][10]

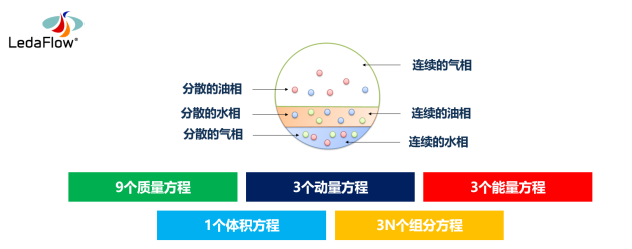

LedaFlow能够模拟油、气、水多相流在管道,油气井中的流动状态,其底层模型在每个网格内求解油气水三相的质量,动量和能量守恒方程,对比其他的软件和模型,LedaFlow在质量守恒方程中加入了对油气水分散相的描述。在能量守恒方程中,加入了对油气水三相各自独立的守恒计算。

以下为LedaFlow的质量守恒、动量守恒和能量守恒方程。

质量守恒方程:

动量守恒方程:

能量守恒方程:

k: | 油、气、水的各连续相与分散相 |

u: | 各场的速度 |

t: | 时间 |

x: | 管道的坐标 |

α: | 体积分数 |

ρ: | 各场的密度 |

Гkext: | 净外部质量源 |

Гki: | 其他场中获得的净质量流量 |

Pk: | 各场内的压力 |

Pint: | 界面压力 |

Ɵ: | 管道倾角 |

Fki: | 场k与场i的界面动量源 |

Fkw: | 壁面摩擦 |

τk: | 场k的内部摩擦 |

Гkiuki | 场k和场i的动量交换 |

uki: | 场k与场i之间界面的平均速度 |

ukext: | 外部质量进入或离开场k的速度 |

hk: | 场k的焓 |

Qk: | 场k到场m接收的体积热流量 |

hkm: | 质量传递从场k到场m的净焓 |

hkext: |

图 1LedaFlow的计算原理

对于平台工艺系统的动态模拟分析,采用动态机理模型作为基础,结合实际生产测量数据进行在线计算。

在系统建模时采用了一体化动态建模技术。使用K-Spice动态工艺模拟平台,将LedaFlow的动态机理模型与动态工艺模型一体化。二者同为康士伯数字公司研发的软件,支持工艺模型与多相流模型的连接。

通过一体化建模技术,一体化生产管理系统的底层模型,实现了井筒、采油树、管汇、海管、立管和平台油气处理工艺的一体化机理模型分析平台,同时具备了针对生产场景的功能搭建和拓展能力。[11]

一体化机理模型上线后,通过OPC接口与DCS实时数据连接。将生产现场的温度、压力、流量等传感器的实测数据接入到模型中,驱动模型进行计算。

数据接入模型后,首先通过数据筛选算法模块,对数据进行数据质量筛选。包括判断数据是否出现超限、变化速度过快等信号异常现象,并支持对信号的替换和滤波等处理。

生产数据是典型的时序数据,通过连续采样分析,系统也在持续对采样周期内的方差是否符合正态分布进行统计检验。统计检验结果用于评估传感器的时许数据是否出现了显著误差等故障。

对于冗余仪表或有关联性的仪表,系统通过数据调谐算法进行多仪表数据的调谐计算。调谐计算的目的是通过结合模型计算结果和筛选后的仪表数据,最小化整体的误差,提高参数估计算法的输入准确性,同时判断仪表的性能。

通过数据清洗和统计检验后,数据接入模型。模型根据实际测量数据,对模型参数进行自动参数估计。通过对参数的持续性、小幅度调整,机理模型的计算结果,持续与实际生产数据保持对齐。

模型与实际仪表数据连接后,持续进行在线计算。为确保结算结果的准确性和及时性,模型必须确保在动态和稳态中的计算精度。

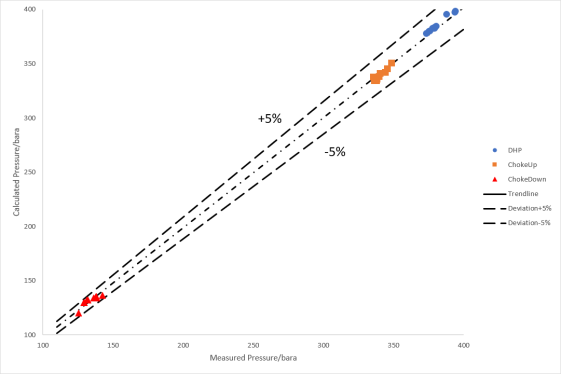

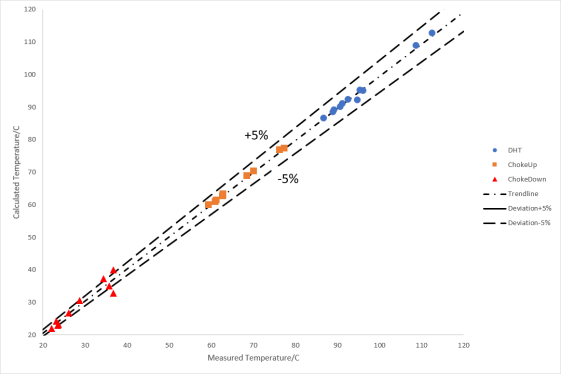

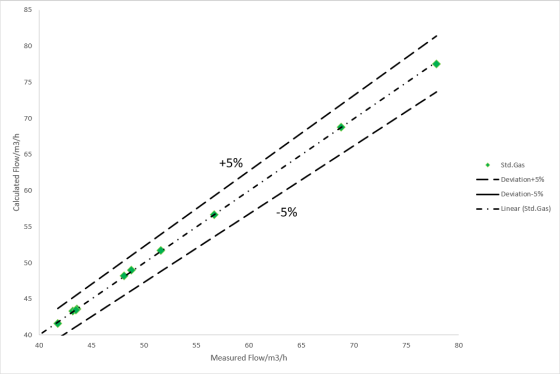

以单个仪表数据为例,稳定生产的工况中,图 2至图 4为稳态下的压力、温度和流量对比如下图所示。结果显示,关键位置的模拟数据与现场测量数据匹配,且误差在±5%以内。

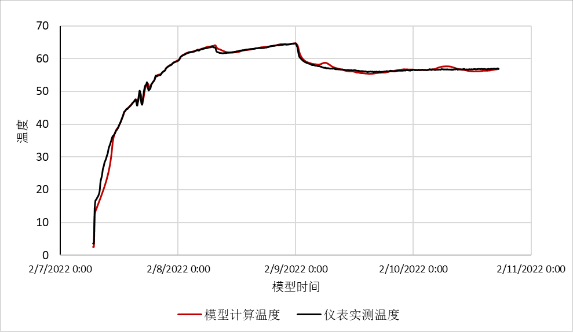

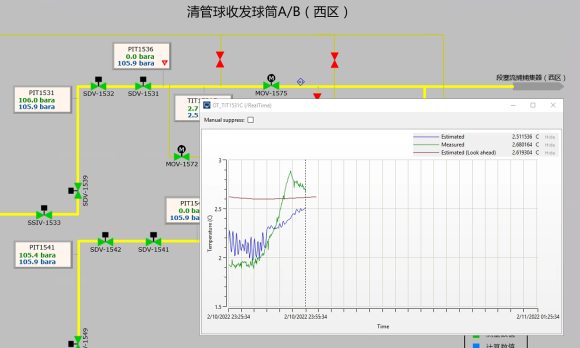

动态工况下的准确性同样重要。图 5展示了模型在某单井冷启动过程中,油嘴上游温度、下游温度的模拟结果和实测数据的匹配结果。冷启动的动态过程中,模型计算值与实际测量值始终较为贴合,表明在线计算的机理模型在动态工况下提供了准确的模拟结果。

一体化生产管理系统包含三种运行模式,分别为实时、预测和计划。

实时模式下,模型时间与实际时间同步,计算结果实时展示在操作员界面上。当有非正常工况发生,例如管道中积液量过高,压力异常疑似堵塞,或接近水合物生成区等工况时,系统会发出警报。

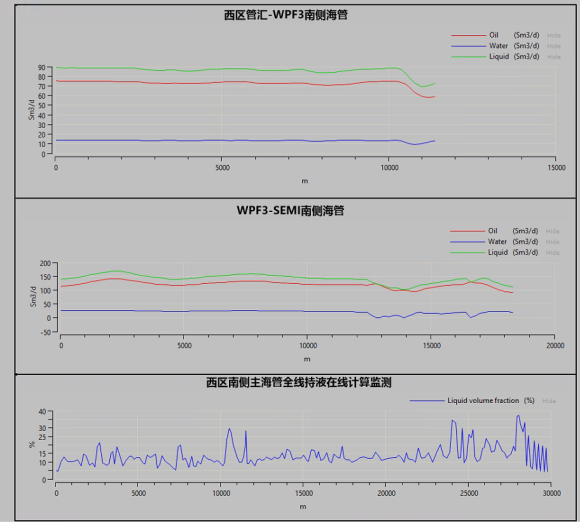

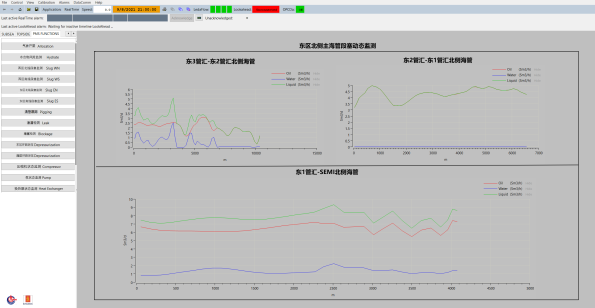

图 6为海管机理模型根据接入的实测数据,在线计算得出的海管沿线的流量和持液率结果。

预测模式激活后,模型以实时模式的状态变量和参数为初始条件进行加速运算。预测与实时模式的计算结果共同显示在趋势图中,并在预测到风险时给出预警。

图 7为预测模式计算得到的结果在实时趋势图中的显示。预测模式在实际使用中常用于产量改变或操作设点改变后的趋势计算。

计划模式用于操作方案制定、历史工况分析、配产核算优化等工作。实时模式中储存的历史工况数据,是计划模式计算的初始条件。通过改变油嘴、阀门、控制器的设点等操作,来模拟启停井、产量调整、海管切换、清管和工艺控制点调整等典型工况,用于分析操作流程及潜在的风险,并做好应对措施。

南海某气田一体化生产管理系统的包含以下功能,下表为三个模式中所包含功能的列表。

功能名称 | 实时 | 预测 | 计划 |

积液监测 | × | × | × |

水合物监测和抑制剂追踪 | × | × | × |

清管作业监测 | × | × | × |

虚拟计量 | × | | |

泄漏监测 | × | | |

堵塞监测 | × | | |

泄压操作模拟 | | × | × |

工艺虚拟仪表 | × | × | × |

产品气质量计算监测 | × | × | × |

压缩机状态监测和虚拟流量计 | × | | |

丙烷丁烷动态守恒计算 | × | × | × |

增减产操作模拟 | | | × |

配产计算 | | | × |

表 1:实时、预测、计划模式中的系统功能

随着气井生产周期,海管内的积液量会发生持续性的变化,当天然气量无法将产液顺畅携带至平台时,会出现立管段塞的现象。段塞流会对平台的段塞流捕集器的控制稳定性造成影响。对于平台工艺,也会导致动设备的负载波动,进而影响到整体工艺系统的稳定。[6][12]

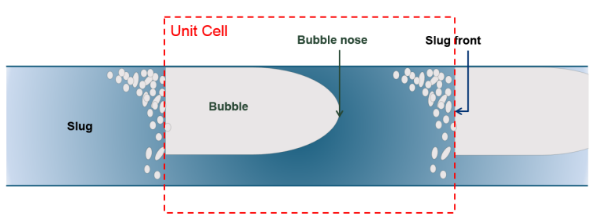

系统的水力段塞模型使用了LedaFlow的单元网格模型UCM计算。单元网格模型用于求解亚网格长度的水力学段塞过程,该模型的求解速度适用于在线系统的运算需求。

计算过程中,UCM先对段塞方程组进行稳态求解,稳态结果用于瞬态方程的求解过程中。系统UCM模型是由34个方程组成水力学方程组。

如图 8所示,UCM模型将管道中的水力段塞处理为由段塞与气泡组成的控制体,求解得到管道中每个网格中的持液率和压降。

LedaFlow模型的计算结果,通过系统的积液监测功能,显示在操作员站界面上。包括管道沿线各相的体积分数、流速,总持液率和流型等数据的剖面图。剖面图实时计算更新,通过持液率的动态识别并追踪段塞流。

水合物的生成会引起管道的堵塞,导致产量损失甚至是安全风险。

系统的水合物热力学模型通过水力模型计算的温度、压力、抑制剂浓度分布等,在线模拟分析水合物的生成条件。

图 10是系统的水合物风险监测界面。模型计算当管线的运行工况,包括温度阈值、压力阈值、抑制剂浓度分布。当操作区间接近于水合物的生成区间时,系统给出报警。

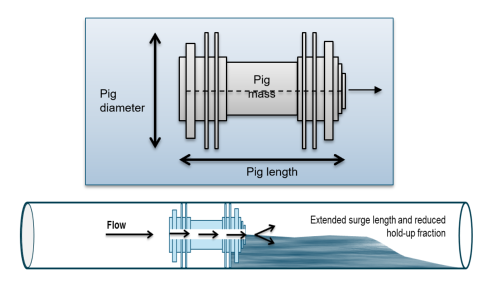

气田清管作业前会进行操作流程分析,通过系统在计划模式模拟清管过程的动态,分析操作流程,清管压力,预估清管的用时,清管段塞量等。

多相流模型通过实测数据,持续计算管道沿线的运行工况,包括与清管周期相关的数据。在达到清管条件后,模型通过清管模拟、清管作业在线监测辅助生产人员进行清管作业,避免清管操作的风险。通过对清管结果和模型计算结果的对齐,辅助对清管周期的优化分析,避免过度清管的情况发生。

清管开始后,实时模式的模型同步发球时间,实时计算清管引起的段塞流体积,清管位置,清管球运行速度以及到达时间。循环预测实际操作中的动态,为现场的操作人员提供运行辅助。

图 11 清管球模型参数,包括质量、长度、直径、射流孔面积等

虚拟计量通过动态模型计算每口单井的油、气、水三相流量,通过对井底和井口的温度、压力仪表持续对虚拟计量结果校准和数据调谐,确保计算结果的准确性。虚拟计量是湿气流量计的软冗余,或在湿气流量计故障时作为替代的流量计。

虚拟计量系统,作为降低水下气田开发成本的有效手段,已经在海外油气田中得到了广泛应用。例如道达尔公司的Skrine气田,采用全面虚拟计量的技术方案,显著提高了开发生产的经济性。

虚拟计量系统基于实际测得的压力和温度、油嘴开度等数据,由井筒、油嘴和下游跨界管的机理模型运算,动态计算每口井的油气水三相流量。通过模型的在线参数估计算法,与湿气流量计数据保持一致性。

通过该气田虚拟计量系统中单井湿气流量计测量数据与模型模拟数据的对比,系统输出值与湿气流量计测量值一致,在线验证了虚拟计量模型的准确性。

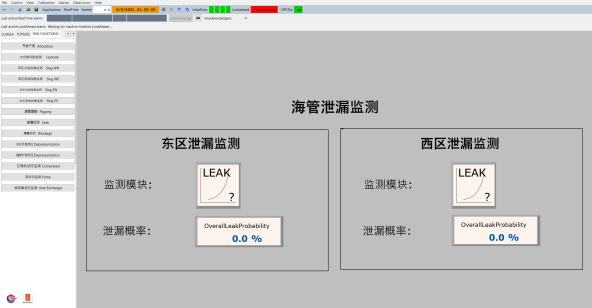

相较于陆地管道,海底管道长期处于复杂的海洋环境中,具有较高的失效可能性。海底管道投资大,风险高,维修难度大,一旦发生管道泄漏事故,不仅会影响油气系统的正常生产,还会危害海洋环境,造成不可估量的损失。

系统的泄漏分析算法模型,通过对不同时间跨度的数据集进行计算分析,比对分析统计趋势来评估管道泄漏的概率。算法基于不同时间跨度的数据,监测不同泄漏量的异常数据集。对每组仪表数据和计算数据集进行学生t分布假设检验,泄漏概率根据此的t分布参数估计而来。

T: | 管道当前泄漏概率 |

| 仪表值与模型计算值之间的误差平均值 |

LC: | 当前数据集的阈值 |

n: | 当前数据集的有效数据点个数 |

σ: | 当前数据据的标准差 |

数据集差值的标准差由以下公式得出:

其中:

Ts: | 瞬态反应强度,避免测量噪声导致的误报警 |

图 12海管泄漏监测界面

南海某气田一体化生产管理系统通过机理模型与实测数据相结合,实现了全工艺流程的在线动态模拟计算。

该系统目前已调试完成,并上线投入使用。经现场验证,模型经过一段时间的参数自整定后,压力,温度和流量等模型计算数据与现场仪表的实测数据匹配良好。针对动态工况,如复台开井过程的模型预测结果,也与现场实际数据接近。

系统自上线运行后,持续辅助现场操作人员进行生产状态监测,同样也是陆地生产支持人员用于风险预测分析和特定工况模拟的重要工具。其中针对水下系统的动态多相流模型的抑制剂组分追踪,段塞及水合物预测,调产工况模拟等功能,已在生产中对指导现场安全生产起到了显著作用。

该气田一体化生产管理系统的建设与应用,以及系统在实际生产中的使用与价值,将为未来的深水气田数字化和智能化建设,起到前瞻性和实践性的探索作用和智能化建设实践经验的积累。

[1] | “我国首个自营1500米深水大气田“深海一号”正式投产,” 25 6 2021. [联机]. Available: http://www.xinhuanet.com/politics/2021-06/25/c_1127599432.htm. [访问日期: 1 2022]. |

[2] | 周. 凯, “南中国海深水气田流动保障技术研究,” 中国造船, 2019. |

[3] | N. Z. M. F. B. Aditya Singh, “Development of a Pipeline Management System for an Ultra Deepwater Long-Distance Subsea Tieback in the Gulf Of Mexico,” 出处 Offshore Technology Conference, 2007. |

[4] | H. O. Piyush Patel, “Model Based Multiphase Metering and Production Allocation,” 出处 Offshore Technology Conference Asia, 2014. |

[5] | E. R. Tiago Zampieri D’Andrea, “Santos Operational Simulation System,” 出处 Rio Pipeline Conference & Exposition, 2015. |

[6] | 冯叔初, 油气集输与矿场加工, 中国石油大学出版社, 2006. |

[7] | M. K. R.I. Issa, “Simulation of slug flow in horizontal and nearly horizontal pipes with the two-fluid model,” International Journal of Multiphase Flow, 2003. |

[8] | P. A. S. B. M. Bonizzi, “Flow regime independent, high resolution, multi-field modelling of near-horizontal gas-liquid flows in pipelines,” International Journal of Multiphase Flow, 2009. |

[9] | “LedaFlow Advanced Transient Multiphase Flow Simulator,” [联机]. Available: https://www.kongsberg.com/digital/products/flow-assurance/ledaflow-software/. [访问日期: 2 2022]. |

[10] | 宋尚飞, “基于LedaFlow的天然气凝析液管道瞬变过程模拟,” 油气储运, 2018. |

[11] | “Kongsberg digital production monitoring system,” Kongsberg digital AS, [联机]. Available: https://www.kongsberg.com/digital/products/process-simulation/production-monitoring-system/. [访问日期: 2 2022]. |

[12] | 白勇,龚顺风,白强,李清平, 水下生产系统手册, 哈尔滨工程大学出版社, 2012. |

1

罗飞箭,1981.3,男,汉族,广东和平县,高级工程师,学士学位,深水气田开发项目