湛江德利车辆部件有限公司 邮编 :524000

摘要:铝合金压铸件中气孔是比较常见的缺陷问题,不仅对压铸件的美观造成不良影响,也会导致压铸件质量受到影响,为此需要合理分析铝合金压铸件中气孔产生的主要原因,并采取有效的措施进行控制。铝合金压铸件气孔产生与原材料的选择、压铸工艺的控制、压铸机选择和涂料因素等密切相关,因此需要格外重视其压铸时的原材料、压铸工艺合理控制,挑选性能优质合格的压铸机和涂料,更好的保证其压铸质量。

关键词:铝合金压铸件;气孔;原因

气孔是铝合金压铸件中最常出现的缺陷问题,大多出现在铝合金压铸件的表面或者皮下针孔,也有部分气孔可能在铸件内部。气孔对铝合金压铸件的质量具有一定负面影响,不仅影响了构件的美观,同时过多的气孔也会使其质量大打折扣,不利于铝合金压铸件在后续使用中发挥良好的作用,甚至可能导致安全问题。因此,分析其气孔产生原因,并探讨有效的处理对策是比较重要的内容。

一、铝合金压铸件产生气孔原因

1、原材料因素

原材料因素是铝合金压铸件产生气体的重要因素之一。铝合金压铸件的原材料质量和性能会在一定程度上影响其气孔产生,研究显示,铝合金压铸件的合金液在加工中很容易受到原材料自身含氢量因素的影响从而析出气体,进而导致气孔出现,影响其质量。在铝液中有85%的气体含量为氢气,因此含氢量较高的合金锭也比较容易在加工中出现气孔问题。原材料的气孔问题不仅受到其内部性质的影响,导致合金锭表面潮湿的水蒸气,加工回炉料脏且油污较多,以及溶剂潮湿等,也都是原材料处理阶段气孔出现的主要原因,应该结合实际情况进行客观分析[1]。

图1 铝合金压铸件气孔

2、压铸过程产生气孔

压铸过程产生气孔是铝合金压铸件气孔产生的主要条件。铝合金压铸件在压铸过程中的工艺技术会在很大程度上影响到其气孔的产生,研究显示气孔的产生通常与压铸工艺的参数有关,与模具的结构也有一定关联,此外在压铸过程中由于管控不当卷入气体,也会导致气孔出现。铝合金压铸件在压铸过程中产生的气体,多由于压室、浇注系统、型腔与大气相通,并且在压铸时金属液以高压、高速填充相关。很多铝合金压铸件在这一填充过程中由于工艺控制不当,无法保持有序、平稳的流动状态,金属液会产生涡流,从而卷入气体进而形成气孔。因此在压铸过程中需要考虑,其人为操作的具体内容,注意在加工中有没有严格遵循压铸工艺流程完成操作,是否采用定量浇筑等[2]。除了压铸的具体操作问题外,压铸中的温度与速度控制也是比较常见的气孔产生原因。在压铸时开模过早,或者加工前没有对模具进行预热,模具各部位升温不均匀,模具型腔型芯表面温度控制不合理,都是导致气孔出现的重要原因。而在压铸时模具温度较低时生产产品没有进行有效隔离,在无预热装置时没有使用铝合金料缓慢推入型腔预热,金属液进入压室后,没有等待升温,立即进行压射,从而导致温度降低,冷却与开模时,没有结合产品的实际情况合理的调整开模时间从而导致气孔出现[3]。压铸时压力不正常,压力过大或过小等,都会导致气孔的出现。除此以外,在压铸时由于脱模剂使用量过大,发气量大,在浇筑前并为完全燃尽进而使得气体包在铸件表面,从而导致气孔出现,没有经常清理溜槽和排气道也是气孔常见的原因。

3、压铸机械因素

压铸机械的因素也是导致气孔出现的重要原因之一。压铸机械是铝合金压铸件生产中的重要条件,机械设备是否合格,能否顺利的完成浇筑和压铸过程不仅影响着压铸件的质量,也会对气孔的产生造成一定影响。在压铸机械中,压铸模具设计是否合理同样会影响到其气孔的产生,若压铸模具在设计时,浇口位置和导流形状设计不合理,进行铝合金压铸件压铸时的金属液进入型腔后会产生正面撞击或者旋涡,从而导致气孔[4]。此外,浇筑形状设计不良、内浇口速度过高、排气不畅通、模具型腔过深等都是压铸机器因素导致的压铸气孔的主要情况。若压铸机的浇口位置、导流形状不合理,同时也没有金属液封闭分型面上排溢系统,流道转弯不够圆滑,存在死角,并且没有适当加大内浇口,同样会导致气孔出现。而当机械加工余量过大时,加工穿透了铸件表面致密层,容易露出皮下气孔。因此在进行铝合金压铸件加工时,需要重视其压铸机械的合理选择。另外,压铸机的排气系统也是影响气孔产生的重要因素,压铸机的排气孔堵死,气体无法顺利排出也是压铸时气孔产生的重要原因[5]。排气道的位置不对,造成排气不良,或者溢气道面积不够大,溢气道堵塞,并且位置不合理,排气部位没有进行有效清理等,都会导致气孔出现。部分压铸机也可能由于脱模剂堵塞溢气道从而丧失排气作用。此外,溢流口截面积与内浇口截面积总和不合理,排渣效果差,同样是比较常见的气孔出现原因。而没有在深腔内开设排气塞,或者采用攮拼形式增加排气,也会使得气孔出现增加。另外,由于机械原因缺乏增大内浇口厚度以降低填充速度的操作技术,压铸件没有良好的成型条件,同样会导致气孔。压铸机械在铝合金压铸件生产气孔产生因素中占据了比较大的成分,应该引起足够的关注。

4、涂料因素导致的气孔

铝合金压铸件气孔的产生与涂料因素也有一定关联。铝合金压铸件生产过程中,涂料也会产生一定量的气体,如果涂料的发气量过大,涂料性能不合格很容易导致气体的产生,从而造成铝合金压铸件表面气孔增加。此外,在涂料喷涂过程中工艺选择不得当,喷涂时涂料的使用量过多,也会导致气孔出现。而在铝合金压铸件脱模机分解时,由于涂料的特性问题也有可能造成脱模剂分解产生气体,从而增加铝合金压铸件中气孔的数量。

二、铝合金压铸件气孔控制措施

1、原材料控制

在铝合金压铸件生产过程中进行有效的原材料控制是降低气孔出现的重要措施。铝合金压铸件中原材料加工熔炼时很容易从合金液中析出气体,因此在原材料的选择控制中需要格外关注其内部控制,对原材料的性质进行综合分析,保证其性能合格达标,尽可能减少由于原材料因素导致的气孔[6]。铝液中产生气体的主要类型是氢气,为此在进行原材料选择时,需要注意对待加工的合金锭性质进行检测,对其熔点、含氢量等各项参数进行评测,并结合原材料的实际情况选择合理的熔炼方式,避免原材料处理中由于材料性质或熔炼不当导致气孔产生。此外,合金锭表面潮湿也容易导致气孔,因此在加工合金锭前需要对合金锭进行彻底的清洁、干燥,避免其表面水汽或者回炉料的油污影响到加工质量,而在原材料的基础加工阶段,其使用的工具、溶剂也容易使得气孔出现,因此需要注意原材料初加工阶段的工具和溶剂选择,有效控制气孔产生。

2、管控压铸工艺

管控压铸工艺是降低铝合金压铸件气孔率的必要措施,应该充分重视压铸工艺的合理管控,尽量减少气孔的产生。压铸中气孔出现绝大多数与压铸工艺的选择不当,为此在进行铝合金压铸件生产时,需要格外重视其压铸工艺的流程、操作等各项内容,在压铸前深入了解铝合金压铸件的压铸操作流程内容,并针对其压铸工艺参数进行具体研究,确保压铸时的温度、速度等条件能够控制在合理范围内。为了预防压铸过程中由于操作上的失误,导致金属液产生涡流进而形成气孔,一定需要关注其压铸时的工艺管控,提前进行训练和模拟,保证金属液进入压铸机后能够维持平稳、有序的流动,在送入金属液时应该控制好温度,速度等情况,避免气孔的产生[7]。在压铸工艺管控中,尤其要注意温度的均匀合理,模具温度过低是导致其气孔出现的重要因素,因此需要注意在加工前进行模具预热,确保各部位升温均匀后再进行压铸操作,另外如果压铸时没有有效的预热装置,可以选择使用铝合金料缓慢推入型腔预热,或者用其他方法预热,确保压铸温度控制的合理,此外生产产品时有效隔离也是比较重要的温度管控措施。速度上的控制也同样重要,需要注意在浇筑金属液时应该选择平稳的填充速度和方式,避免填充速度过快从而形成涡流,进而卷入气体[8]。除了温度与速度的控制外,还需要注意压铸过程中的试剂使用情况,避免脱模剂使用量过大从而造成过多的发气量,应该尽量选择发气量较小的脱模剂,操作时尽量控制脱模剂薄而均匀,待完全燃净后合模。此外,还需要注意彻底清除铝液,保证压室内的整洁卫生,避免铝液没有取干净,浇注系统内不整洁,从而导致内部出现尖角区或死亡区等问题。在压铸时,应该严格遵循压铸工艺,采用定量浇筑完成操作。

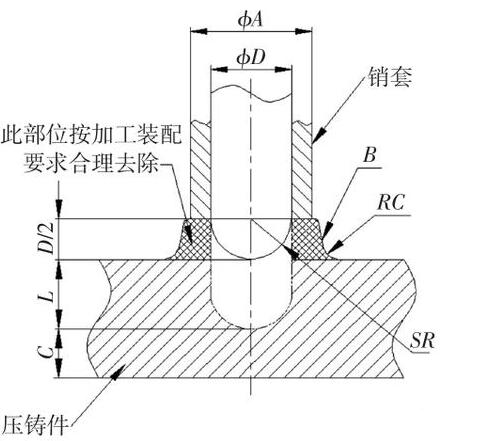

图2 局部挤压技术

3、合理选择压铸机

压铸机的合理选择同样能够为铝合金压铸件气孔减少提供良好的条件。在进行压铸机合理选择时,需要关注压铸机的设计是否合理,观察压铸机浇口位置和导流形状设计情况,了解其压室、浇注系统、型腔是否与大气相通等,保证浇筑形状设计合格,从而为压铸件生产创造良好的条件。压铸机的选择还需要注意其切削加工情况,能进行较小余量的切削操作,便于后续工序的顺利展开。除此之外,压铸机的排气孔是其质量分析的重点,为了尽量减少气孔的出现,需要关注压铸机内排气孔的顺畅程度,对其排气道位置、溢气道面积等各项情况进行有效的分析,了解溢流口截面积与内浇口截面积是否合理[9]。此外,压铸机流道转弯情况也应该进行有效的检测,确保其能够更好地进行压铸。

4、涂料质量管控

涂料质量的有效管控同样是减少气孔的有效措施。在铝合金压铸件应用时,应该注意涂料的性能检测,观察其涂料性能是否合格,尤其注意涂料的发气量检测,避免选择发气量过大的涂料,从而有效预防涂料因素导致的气孔问题。此外,在涂料喷涂过程中应该注意,适当减少喷涂的用量,过量的涂料不利于气孔的削减。在涂料使用中还需要关注其喷涂工艺的具体应用,适当调整喷涂的速度、厚度等更好的进行气孔的管控。

结束语:

铝合金压铸件气孔产生对于压铸件自身的质量和美观度都有一定负面影响,为了有效处理铝合金压铸件气孔问题,需要对其气孔产生原因进行综合分析,而在铝合金压铸件生产中选择干燥、干净的合金材料,严格控制熔炼的温度和工序,进行必要的除气处理,选择合理的压铸参数,对压铸机性能进行分析,选择性能良好的涂料等,都是有效控制铝合金压铸件气孔的措施。

参考文献:

[1]姚士琦.分析铝合金压铸件中产生气孔的原因[J].科技创新与应用,2020,15(24):125-126.

[2]温艳华.铝合金压铸件缺陷的产生与控制[J].建材与装饰,2019,20(36):234-235.

[3]赵浩峰,张椿英,于鹏,王玲,柴阜桐,李鹏飞.铝合金压铸件卷气缺陷的控制[J].铸造工程,2019,43(05):72-74.

[4]王东升,李华,吴艳生,张桂全.铝合金压铸件排气道减速结构的分析[J].特种铸造及有色合金,2019,39(05):518-519.

[5]杨兴国.铝合金压铸件内部缩孔分析及对策[J].特种铸造及有色合金,2018,38(10):1079-1081.

[6]何仕贤.铝合金压铸件缺陷分析及对策和压铸技术新发展[J].居舍,2018,09(19):188.

[7]何仕贤.铝合金压铸件设计要点探析[J].居舍,2018,17(19):195.

[8]项文杰,佟志国.铝合金压铸件设计要点[J].科技资讯,2017,15(27):102-104.

[9]薄兵,潘冶,陆韬,高军民,易曼丽,王俊有.工艺参数对ADC12铝合金压铸件微孔缺陷与力学性能的影响[J].铸造,2017,66(02):127-130.